基于ADAMS与HyperWorks的某车型扭力梁强度分析及结构参数优选

2019-01-02黄巨成高龙邹红军汪翰明

黄巨成,高龙,邹红军,汪翰明

基于ADAMS与HyperWorks的某车型扭力梁强度分析及结构参数优选

黄巨成,高龙*,邹红军,汪翰明

(奇瑞商用车(安徽)有限公司,安徽 芜湖 241000)

针对某车型的扭力梁开发需求,首先基于该车型的硬点、整车及系统参数,利用ADAMS软件建立整车动力学模型,分析不同工况下的扭力梁受力点的受力情况,并提取各受力点力值。然后将各受力点的力值添加到按照实际工况进行约束的扭力梁的有限元模型中,分析各工况下的扭力梁强度,并根据强度分析情况对扭力梁结构参数进行优选,以满足各工况受力需求。分析结果及耐久路试结果表明,优化后的扭力梁满足各工况使用需求。

扭力梁;ADAMS;强度分析

扭力梁悬架是较为常用的一种半独立悬架,主要由扭力梁、弹簧、减震器、衬套等构成,由于结构较简单、制造成本较低而被广泛应用[1]。其中扭力梁主要由承受侧向力矩、垂向载荷的横梁和左右可上下摆动的纵臂、弹簧托盘、减震器下支座、衬套安装套管焊合而成,通过弹簧、减震器、衬套来实现车轮与车身之间的柔性连接,以达到支撑车身和减震的作用。

扭力梁的尺寸、材料、横梁断面形状、横梁焊接位置、纵臂尺寸、纵臂断面形状等对扭力梁刚度影响很大,直接影响整车的操稳性能。在整车开发中,一旦扭力梁重新开发,则整车的操稳性能必须重新调校,操稳性能调校周期长、成本高,对改型改款要求开发周期短的车型不利。故一般在改款车型开发中,会尽量保持平台化,仅针对轴荷变化做相应的强度校核并优化,以缩短产品开发周期、降低开发成本。

本文针对某改款车型轴荷增大的需求,为进行平台化考虑,需对基础车型后扭梁进行强度分析。为此,利用ADAMS动力学分析和HyperWorks有限元分析相结合的方法,分析基础车型扭力梁的强度,并针对强度不足的地方进行结构优化[2-3],以满足整车开发需求。

1 动力学建模及分析

基于基础车型的硬点、各系统参数,改款车型的轴荷分布信息、各部件的连接关系等,利用ADAMS软件建立各系统模型,最终经过装配调试成整车动力学模型[4],如图1所示。

图1 整车动力学模型

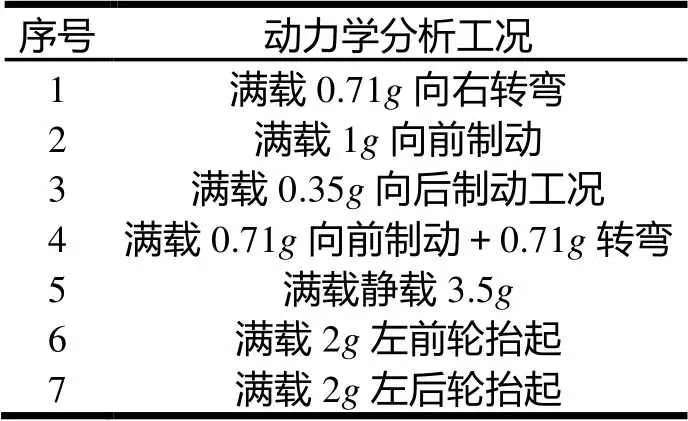

为模拟实车工况,考虑分析的全面性,结合整车的使用工况,设置分析工况如表1所示。

表1 动力学分析工况

利用建立好的整车动力学模型针对以上工况进行分析,提取扭力梁各受力点的力值,以作为有限元分析的力值输入。扭力梁各受力点如图2所示。

① 梁与车身左衬套连接点 ②扭梁与车身右衬套连接点 ③左弹簧下支点 ④右弹簧下支点 ⑤左减振器下支点 ⑥右减振器下支点 ⑦扭梁与左车轮连接点 ⑧扭梁与右车轮连接点

表2给出了利用整车动力学模型对工况7进行分析后的扭力梁受力点载荷提取值,通过各受力点数值可以看出,在该工况下,左边的扭力梁与车轮连接点向受力和绕向的扭转力矩最大,由于受扭力梁的扭力变形衰减,右边的扭力梁与车轮连接点Z向受力和绕向的扭转力矩较左边均小,与实际相符,间接证明了动力学模型的正确性。

表2 工况7扭力梁受力点载荷提取值

2 扭力梁有限元分析

2.1 有限元模型的建立

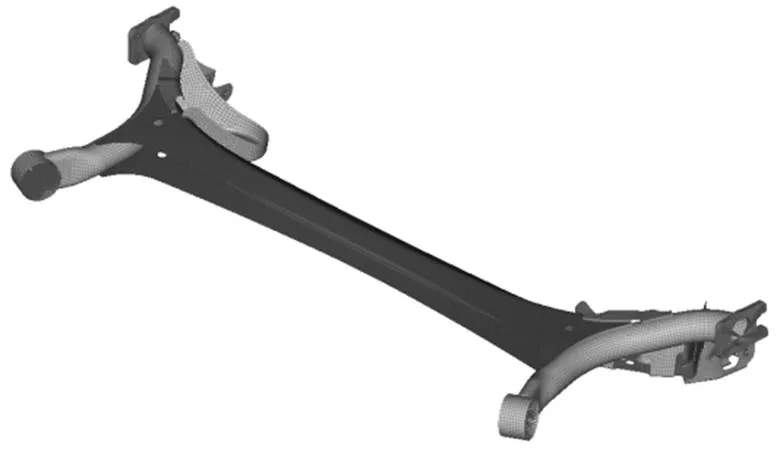

扭力梁的横梁为等截面厚度6 mm的V型开口薄壁梁,纵臂为厚度为5 mm的空心钢管,其余部件均为薄壁件。将扭力梁的三维实体模型导入到Hypermesh中,对模型进行简化和处理,并将各部件的材料属性赋予模型的各部件中,各部件的材料相关信息如表3所示。采用板壳Shell单元对扭力梁主要零部件进行网格划分,得到27865个节点和26204个单元。根据各部件的几何特征和连接方式,采用RBE2和RBE3的焊接处理方式,对扭力梁各部件的有限元模型网格单元进行关联处理,最终得到扭力梁的有限元模型[5-6],如图3所示。

表3 各部件材料信息

图3 扭力梁有限元模型

2.2 强度分析

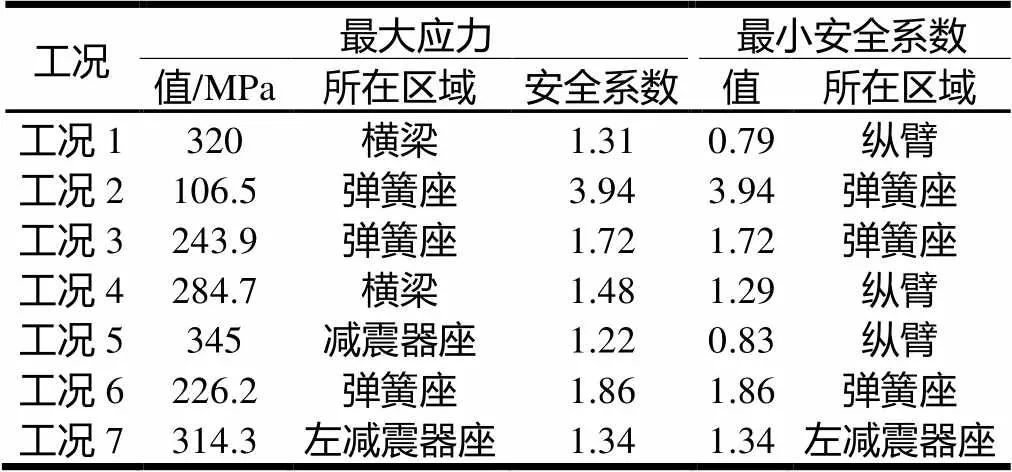

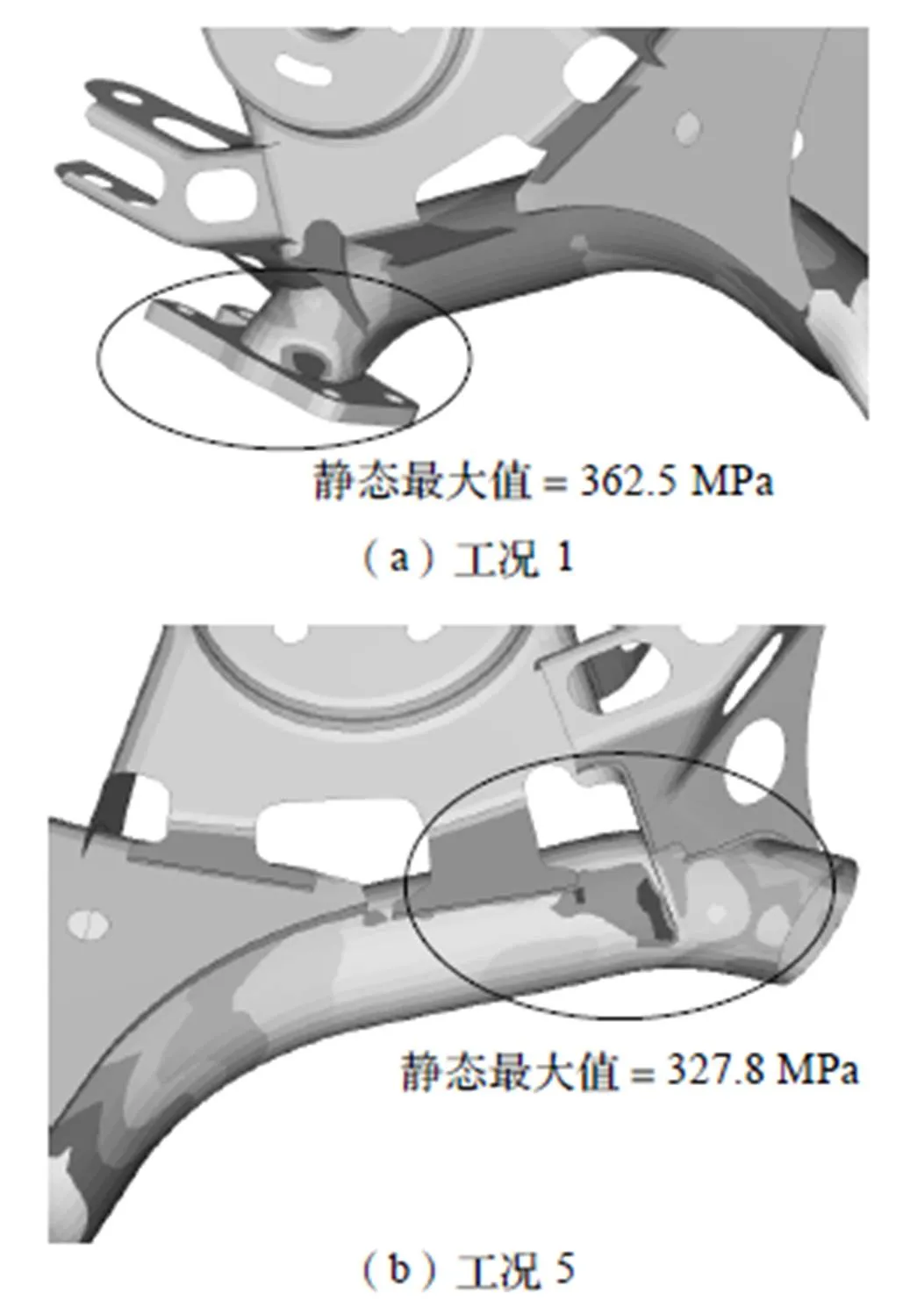

将从动力学分析中提取的各工况力值加载到有限元模型中,采用von Mises准则计算各工况下扭力梁的应力,通过对比扭力梁关键部位的实际应力和屈服强度,分析各部件强度。由表4可看出,在工况1和工况5的受力条件下,扭梁的强度不满足要求,扭梁的纵臂受力均超过材料的屈服强度,如图4所示。

表4 各工况分析结果

对于一般汽车部件的强度分析,安全系数需大于1.0;根据以上分析结果,扭力梁整体应力分布合理,最小安全系数小于1.0的位置主要在纵臂焊接区域,在实际使用中将出现焊缝开裂导致扭梁失效,需重新优化加强该区域。

图4 纵臂局部受力图

2.3 扭梁结构参数优选分析及验证

为满足各工况需求,需要对各薄弱区域进行加强处理,加强方案主要有增加材料厚度、更换材料、修改部件结构等。由于修改部件结构需要变动模具,综合考虑成本因素,扭梁优化方案为更换高强度材料与增加厚度相结合。

纵臂材料厚度分别为5 mm和5.5 mm,将纵臂材料由20号钢分别调整为35号钢、40号钢、45号钢,分别计算出纵臂在所有工况中的最小安全系数,如表5所示,可以看出,除方案1外,其他方案的最小安全系数均大于1,但考虑到该车为电动车且后期会超载,根据相关经验,选择最小安全系数为1.24的方案。优选后的方案经10000 km强化路试,扭力梁各部件无开裂现象,满足使用要求。

表5 纵臂结构参数优选分析结果

3 总结

本文利用软件ADAMS和HyperWorks对扭转梁进行结构强度分析,分别模拟了整车实际应用中的七种工况,并针对其中强度不足的工况进行了结构参数优选分析,分析结果表明参数优选后的后扭梁总成满足结构强度要求。利用虚拟分析软件对汽车部件的各应用工况进行分析可缩短产品的开发时间,降低开发成本,提升产品质量,具有较好的工程应用前景。

[1]潘宇,邓帅,何云峰. 扭转梁后悬架的强度分析[J]. 装备制造技术,2014(3):173-175.

[2]陈敏,吴志恒,罗良传,张华伟. 基于拓扑优化的发动机支架的机构设计[J]. 机械,2016(2):53-55.

[3]陈刚,王家华. 基于有限元分析的空滤器支架轻量化设计[J]. 机械,2015(5):34-38.

[4]陈志伟,董月亮. 多体动力学仿真基础与实例解析[M]. 北京:中国水利水电出版社,2012:279-280.

[5]周芬,尚守平,杜运兴. 有限元建模对结构自振频率计算的影响[J]. 湖南大学学报:自然科学版,2006,33(5):10-14.

[6]张新洲,蒋清海,武凯. 压机框架有限元分析及试验验证[J]. 机械设计,2012,29(3):11-15.

Strength Analysis and Structural ParametersOptimization of Torsion Beam of a Vehicle Based on ADAMS and HyperWorks

HUANG Jucheng,GAO Long,ZOU Hongjun,WANG Hanming

( Chery Commercial Vehicle (Anhui) Co., Ltd., Wuhu 241000, China )

In this paper, according to the demand of torsion beam development of a certain type of vehicle, firstly based on the hard point, vehicle and system parameters of the model, the dynamic model of the vehicle is established using ADAMS software, and the stress of the torsion beam under different working conditions is analyzed. And extract the value of each stress point. Then, the force values of each stress point are added to the finite element model of the torsion beam constrained according to the actual working conditions, and the strength of the torsion beam under each working condition is analyzed, and the torsion beam is optimized and strengthened according to the strength analysis to meet the requirements. Demand for various conditions. The analysis results and endurance road test results show that the optimized torsion beam satisfies the requirements for various operating conditions.

torsion beam;ADAMS;strength analysis

U463.33

A

10.3969/j.issn.1006-0316.2018.12.009

1006-0316 (2018) 12-0029-04

2018-06-04

黄巨成(1981-),男,山东菏泽人,硕士,高级工程师,主要从事底盘设计开发研究方面的工作。

高龙(1986-),男,安徽太和人,硕士,工程师,主要从事底盘设计开发研究方面的工作。