履带行走系统支撑失效分析

2019-01-02朱洪睿何明虎宋宗华沙洪伟韩松

朱洪睿,何明虎,宋宗华,沙洪伟,韩松

(徐工道路机械事业部,江苏 徐州 221004)

履带是工程机械最常用的行走系统,整机的升降采用油缸驱动内外圆筒摩擦副来实现,同时实现固定在车架上的工作装置的升降,这种设计常用在大型机械式就地冷再生机和大型机械式铣刨机上[1]。履带行走系统作为工程机械核心部件,其可靠性直接影响整机的工作效率,因其服役环境恶劣、腐蚀性强、灰尘大等特点,常会造成行走系统失效,影响工程的施工进度。本文借助某一履带行走系统失效特征,从热处理和机加工工艺出发,提出失效的解决方案。

1 故障分析

履带外筒:材质为45钢,要求调质处理,硬度200~229HB;

履带内筒:材质为27SiMn钢,要求调质后表面氮化,层深0.2~0.3mm,硬度55~60HRC。

图1 履带内筒失效形式

图2 履带外筒失效形式

在使用中,铣刨机支腿内筒和外筒之间频繁相对运动,牵引力通过支腿驱动整机前进,所以支腿受力较大,可能出现划伤,如图1-2所示。严重时内筒和外筒粘合在一起,即“烧死”,无法拆卸,必须返厂维修,经济损失很大。

根据观察到的履带内外筒故障的磨损表面形貌,可以确认内外筒表面发生了粘着磨损。其过程是:在接触载荷的作用下,内外筒表面接触点处发生塑性变形或剪切,使接触点产生粘着(即冷焊合)。在相对滑动的作用下,粘着点被剪断,然后出现粘着—剪断—再粘着—再剪断的循环过程。根据磨损形貌观察,内外筒粘着磨损的形式有:

(1)涂抹(Smearing)。在粘着强度大于外筒材料强度时,剪切发生在距离粘着面不远的外筒(软)金属的浅层内,使外筒(软)金属涂抹在内筒(硬)金属表面上;

(2)擦伤(Scoring)。转移到内筒硬表面上的粘着物又刮削外筒软金属表面,产生擦伤;

(3)咬合(Scuff i ng)。内外筒粘着表面沿着滑动方向出现明显的撕脱,产生严重的磨损。随着滑动继续进行,粘着范围很快增大,摩擦产生的热量使表面温度急剧升高,出现局部熔焊,使内外筒咬死不能相对滑动。

结论:支腿故障是由于外筒材质的强度、硬度偏低,许用接触应力低于实际接触应力;内筒氮化层太薄,芯部硬度偏低导致许用接触压力降低,产生了严重的粘着磨损所致。

2 支腿故障的技术解决方案

2.1 外筒技术解决方案

根据故障原因的分析,技术解决方案应该考虑解决如下问题:

(1)更换外筒材料。

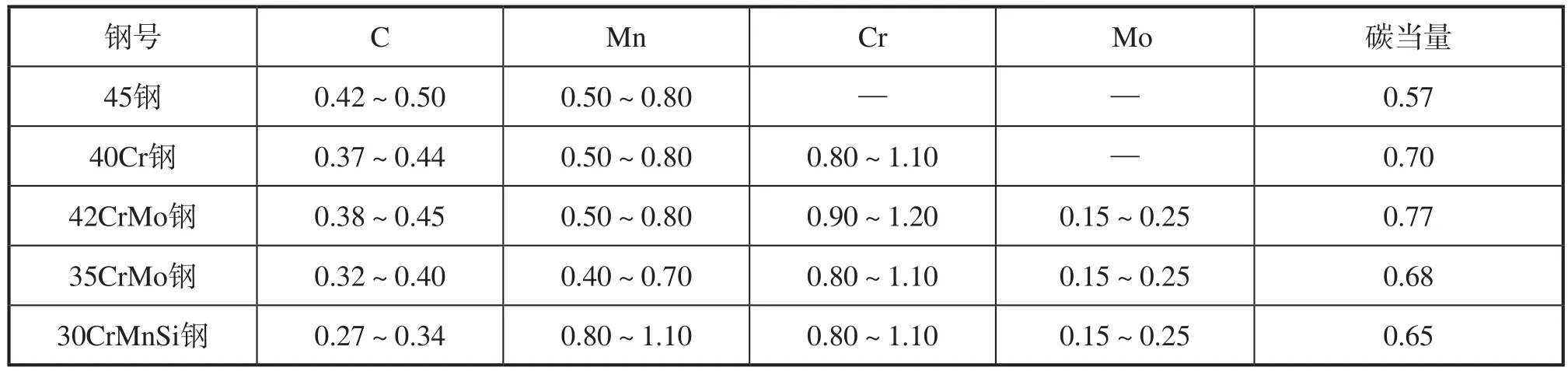

支腿外筒原材质为45钢,经微观金相检验发现,组织中有沿晶界析出的先共析铁素体,说明45钢淬火时的冷却速度不足,故应更换淬透性更高的合金调质钢;考虑到抑制高温回火脆性,钢中应含有适量的Mo;考虑到外筒需要进行焊接,应适当降低合金调质钢的含碳量。45钢与几种常用的合金调质钢的焊接性(用碳当量表示)见表1,其中碳当量=C+Mn/6+(Cr+Mo)/5。

表1 几种钢的碳当量

从表1中可以看出,42CrMo钢碳当量最高,焊接性最差;40Cr钢次之;30CrMnSi钢碳当量最低,焊接性也最好,但该钢不含Mo,不利于抑制高温回火脆性;35CrMo钢的碳当量比42CrMo钢、40Cr钢要低,略高于30CrMnSi钢,故可以选用35CrMo钢替代45钢作为外筒材料。

(2)提高外筒的屈服强度或硬度。

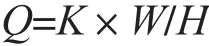

根据粘着磨损理论,粘着磨损量Q,即磨损率为

式中:K为粘着磨损系数,W为载荷;H为硬度(HB)。

该式说明粘着磨损的体积与较软金属材料的屈服强度(或硬度)成反比,硬度越高,磨损体积(即磨损量)越低。

考虑到内外筒组成的摩擦副之间应该有一个硬度上的差别,所以选择将硬度从200~230HB提高到320~360HB。该硬度下的许用接触应力为:850~910MPa>790MPa(经计算得到的实际接触应力)。新方案与原有外筒材料硬度与许用接触应力对比见表2。

表2 材料硬度与许用接触应力对比表

(3)外筒制造工艺改进。

原支腿外筒的制造工艺为:下料→机加工→调质热处理→焊接底座和封头→精加工(镗内孔等)。原工艺存在的问题是:焊接底座时,容易导致外筒下端口处(即焊缝附近)二次回火,如此处温度高于调质时的回火温度,则会降低强度和硬度。

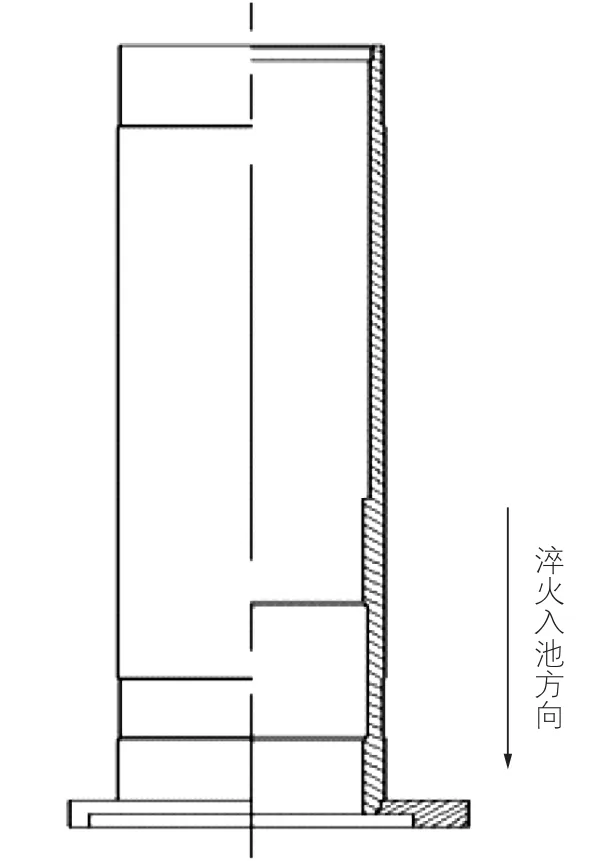

图3 淬火入池方向

改进的工艺方案为:下料→机加工→焊接底座和封头→调质热处理→精加工(镗内孔等)。在淬火冷却过程中,外筒应按照图3所示的方向,即底座在下封头在上,淬入冷却介质当中。

(4)35CrMo钢的热处理工艺。

35CrMo钢的技术参数如下:AC1点750℃、AC3点800℃;35CrMo钢在850℃加热,油淬(试样毛坯尺寸25mm),550℃回火后,抗拉强度σb≥980MPa,屈服强度σs≥835MPa,延伸率δ5≥12%,冲击韧性AKU≥63J,硬度31.5HRC(294HB)。

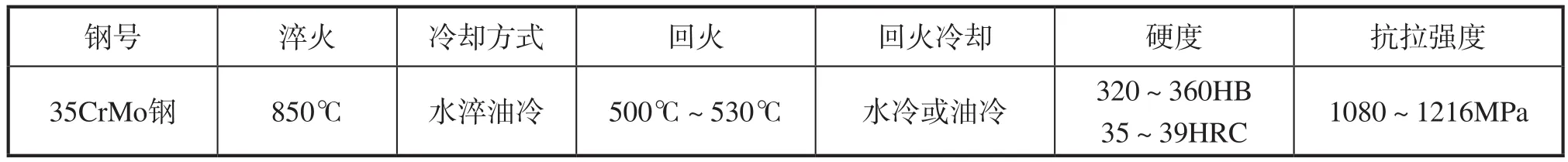

根据上述技术参数,确定本方案中35CrMo钢的热处理工艺规范见表3。

2.2 内筒技术解决方案

(1)更换内筒材料。

内筒原材质为27SiMn钢,下部需要焊接法兰。考虑到淬透性要好,表面感应淬火的硬度要高,同时兼顾焊接性,故选择40Cr钢作为内筒材料。40Cr钢的碳当量(0.70)略高于35CrMo钢碳当量(0.68)。

表3 35CrMo钢的热处理工艺规范

(2)内筒表面硬度和芯部硬度的确定。

①内筒表面硬度。根据资料介绍,啮合齿面的硬度配对关系直接影响齿面的接触疲劳强度。因此一对相互啮合的齿面必须有硬度差,即小齿轮齿面硬度应高于大齿轮齿面硬度。在斜齿轮传动中,小齿轮齿面硬度(HB)应大于大齿轮齿面硬度(HB)的1.4倍及以上。若按1.4倍计算,340HB×1.4 = 476HB(接近50HRC)。

内筒表面硬度选为:50~54HRC,该硬度下的许用接触应力为1100~1150MPa>790MPa(实际接触应力)。

②内筒芯部硬度。参考齿轮传动中,“在齿面硬度相同的情况下,提高轮齿芯部硬度,可以显著提高齿面的许用接触应力”。根据英国标准中的试验数据,芯部硬度从200HB增加到300HB时,其基本许用齿面应力增加约66%(表面硬化钢)。考虑到调质后的机加工,确定调质后内筒的硬度为300±20HB。

支腿内筒的制造工艺为:下料→机加工→调质热处理→焊接法兰→精加工→表面感应淬火。

(3)40Cr钢的热处理工艺及要求。

40Cr钢的调质热处理工艺规范见表4。

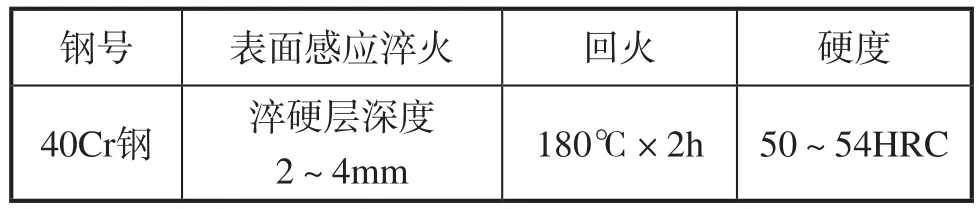

工艺要求:40Cr钢的主要缺点是具有第二类回火脆性(即高温回火脆性),所以回火后应该快冷,可采用油冷或水冷。40Cr钢的表面感应淬火+回火工艺规范见表5。

表4 40Cr钢的调质热处理工艺规范

表5 40Cr钢的表面感应淬火+回火工艺规范

3 结束语

(1)失效模式为粘着磨损,主要原因是硬度较低,内外筒表面接触点处发生塑性变形或剪切,使接触点产生粘着;

(2)外筒解决方案为:选用35CrMo钢替代45钢作为外筒材料,同时提升了外筒的屈服强度;机加工工艺为:下料→机加工→焊接底座和封头→调质热处理→精加工(镗内孔等);在淬火冷却过程中,底座法兰处先淬入冷却介质;

(3)内筒解决方案:选择40Cr钢代替27SiMn钢,同时提升芯部硬度;机加工工艺为:下料→机加工→调质热处理→焊接法兰→精加工→表面感应淬火。