高速伸缩臂叉车工作装置受力分析计算

2019-01-02王勇

王 勇

(陆军研究院特种勤务研究所,陕西 西安 710032)

高速伸缩臂叉车主要用于野外环境、凸凹不平路面区域装卸搬运标准集装单元物资,是一种新型多功能物料搬运设备,其快换前端载货平台可载人完成高空取物等作业。一方面,它是搬运设备,将汽车起重机的伸缩臂结构与传统叉车的装卸功能有机结合,可以通过不断改变伸缩臂长度来达到要求的作业高度和距离,完成标准单元物资的装卸作业;另一方面,它又具备汽车功能,根据实际工况需要,必须能够高速行驶,达到85km/h的速度要求,跟随运输车队行进。

由于高速伸缩臂叉车的工作装置属于悬臂伸缩作业,要满足叉装举升物资的需求,工作装置材料的选取及受力情况应该在设计阶段进行有限元模型分析,达到优化工作装置外形尺寸和自重的效果。

1 工作装置材料的基本参数

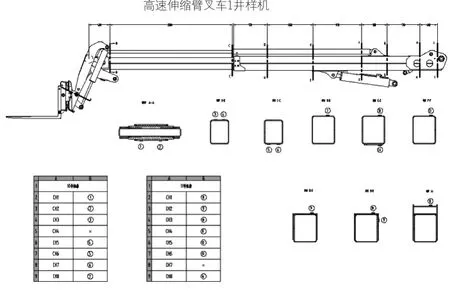

高速伸缩臂叉车工作装置在整车中的布置情况如图1所示。主要包括2节伸缩臂、折臂机构、举升油缸、补偿油缸、货叉等部件。

材料的基本参数:

材料牌号:Q690D,当厚度δ≤16mm时:屈服点σs=690MPa,抗拉强度σb=770~940MPa;当厚度δ=16~40mm≤40mm时:屈服点σs=670MPa,抗拉强度σb=770~940MPa。

图1 工作装置在整车中的布置

2 工作装置各阶段受力工况应力分析

高速伸缩臂叉车工作装置工作时有多个工位,主要受力工位体现在极限工作状态,一是伸缩臂完全伸出,最大负载1.25t时工作装置受力情况;二是伸缩臂完全收回,最大负载2.5t时工作装置受力情况;三是补偿油缸受力最大时工作装置受力情况。只要上述3种受力工况工作装置有限元应力计算小于材料的许用应力,就能达到优化工作装置外形尺寸和自重的效果。

2.1 伸缩臂完全伸出,负载1.25t应力分析

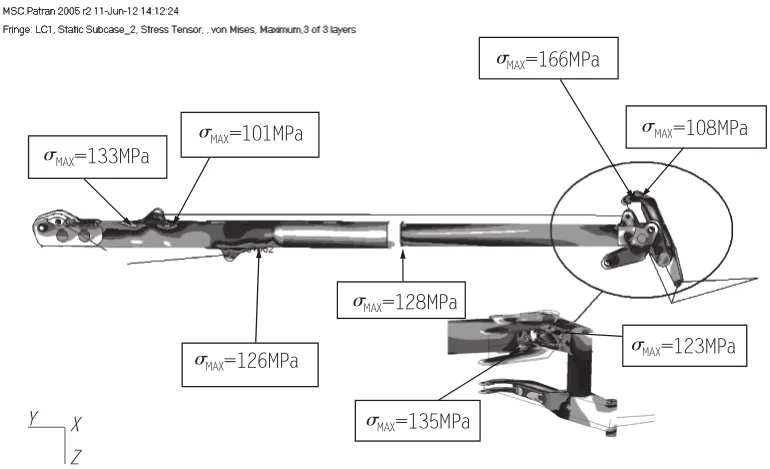

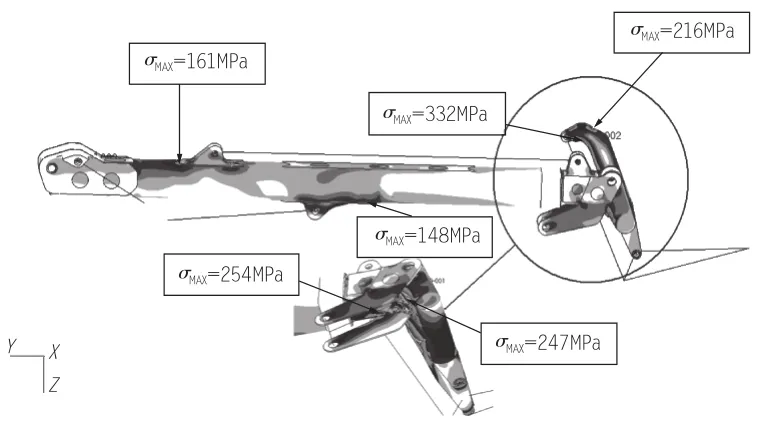

伸缩臂在完全伸出状态下,按负载1.25t对其进行应力分析,有限元模型见图2,应力云图见图3。

图2 负载1.25t有限元模型

图3 负载1.25t应力云图

由图3可知,当伸缩臂完全伸出,并负载1.25t的货物时,伸缩臂的最大应力为166MPa,小于材料的许用应力,满足设计要求。

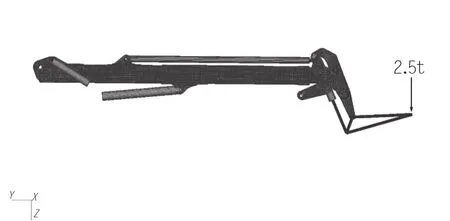

2.2 伸缩臂完全收回,负载2.5t应力分析

伸缩臂在完全收回状态下,按负载2.5t对其进行应力分析,有限元模型见图4,应力云图见图5。

图4 负载2.5t有限元模型

由图5可知,当伸缩臂完全收回,并负载2.5t的货物时,伸缩臂的最大应力为332MPa,小于材料的许用应力,满足设计要求。

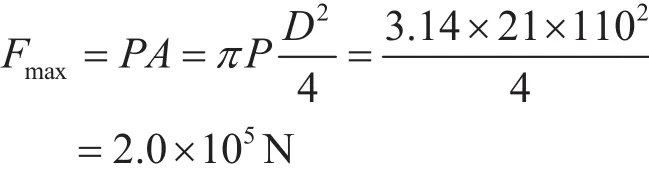

2.3 补偿油缸受力最大时的应力分析

系统压力为21MPa,补偿油缸所施加给伸缩臂的最大拉力按下式计算

图5 负载2.5t应力云图

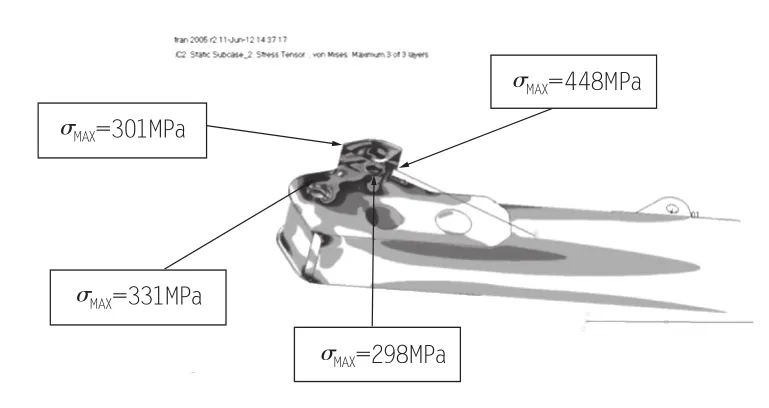

按补偿油缸所施加给伸缩臂的最大拉力对其进行应力分析,有限元模型见图6,应力云图见图7。

图6 补偿油缸受力有限元模型

图7 补偿油缸受力应力云图

由图7可知,当补偿油缸所施加给伸缩臂的最大拉力时,伸缩臂的最大应力为448MPa,小于材料的许用应力,满足设计要求。

通过上述3种极限受力工况工作装置有限元应力计算可知,高速伸缩臂叉车工作装置所选材料及设计方案满足实际需要。

3 计算结果与实际检测结果比较

上述伸缩臂工作装置受力工况应力分析计算的目的,是考核高速伸缩臂叉车的工作装置能否满足极限工况作业要求。具体表现在:叉车满载工作状态伸缩臂最大伸出时是否满足作业需求;叉车满载工作状态伸缩臂完全收回时是否满足作业需求;以及上述2种工况补偿油缸是否能够正常工作。

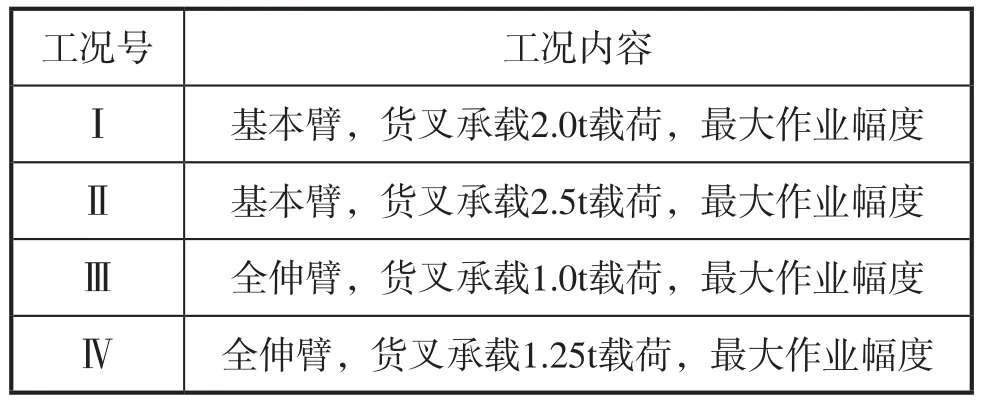

根据上述问题,高速伸缩臂叉车的样车在国家工程机械质量监督检验中心进行了整车工作装置结构应力测试。结构应力测试点布点见图8,结构应力测试工况见表1,结构应力测试结果见表2。

图8 布点图

表1 结构应力测试工况

从表2可看出:样车实测额定载荷及超载工况最大应力值为-323.0MPa,样车安全系数为2.14,样车结构强度满足设计要求。

4 结束语

高速伸缩臂叉车工作装置伸缩臂架结构受力分析计算所选用的材料为Q690D,屈服极限为690MPa。通过有限元模型应力分析计算和样车实际工况受力测试结果进行的验证表明:高速伸缩臂叉车工作装置结构设计及选用的材料符合设计要求。

表2 结构应力测试结果 单位:MPa