李雅庄选煤厂浮选工艺改造的实践

2018-12-29任志彬

任志彬

(霍州煤电集团李雅庄洗煤厂,山西 霍州 031400)

李雅庄选煤厂浮选工艺2012年1月投入使用后,由于精煤压滤机技术上存在一定的缺陷,致使浮选精煤水分一直在26%以上,产品的外观呈饼状。目前,浮选只是作为煤炭洗选加工的尾煤处理工艺,其运行与否并不影响整个洗选工艺,其作用仅仅是增加一个尾煤压滤车间,改变了浮选工艺原设计的初衷。随着三煤大量开采,二、三煤配比入洗就提高了煤泥水处理要求。因此,2012年7月以来就出现了数次一段浓缩机提耙、循环水浓度偏高的现象。为彻底解决煤泥水问题,充分发挥浮选的作用,对浮选工艺进行了改造。

1 改造前工艺及生产情况

1.1 现有工艺流程

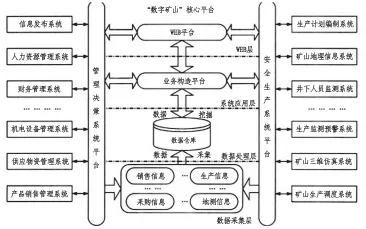

现有煤泥水系统工艺流程为:主选车间的两个捞坑溢流分别进入1#、2#两个一段浓缩机,浓缩机底流去离心机(或高频筛)分别回收粗煤泥;浓缩机的溢流、大部分离心液与筛下水去二段浓缩机。离心机的部分离心液和部分高频筛下水经过矿浆预处理器处理后去浮选床分选,浮选精煤进精煤压滤机脱水,滤饼经刮板机、浮选精煤皮带落到末精煤场作为精煤销售。浮选尾煤和大部分精煤压滤机滤液(少部分滤液去矿浆预处理器调节矿浆浓度)入二段浓缩机浓缩后经尾煤压滤机回收尾煤产品,二段浓缩机溢流作循环水。工艺流程如图1。

图1 现有煤泥水系统工艺流程图

1.2 现有工艺流程的缺点

(1)高频筛、离心机的筛下水和离心液浓度一般在550g/L左右,只有通过加浮选精煤滤液水稀释到60~120g/L,才符合浮选床的浓度要求。刚开始生产阶段必须加循环水,正常生产后再使用精煤压滤机的滤液水稀释进行生产,由于精煤压滤机的滤液量不稳定,造成了浮选浓度的不稳定。

(2)浮选浓度不稳定,浮选床操作频繁变化,使得浮选精煤浓度和灰分不稳定,导致压滤机不能够充分发挥其效能,最终使精煤水分不稳定。

(3)由于浮选床来料不稳定,导致浮选溢流不稳定,工人难以操作,也造成浮选精煤产品灰分不稳定。

(4)滤液在浮选系统中循环,降低了浮选床和压滤机的效率。

(5)压滤机在处理浮选精煤过程中存在着滤板隔膜易破损、滤板下部易断裂、滤布经常被磨损等问题,导致压滤机刺料,处理效果较差,处理量相应减小。

(6)工人在压滤机操作中存在着压滤时间掌握不准、二次压榨时间和关闭供料阀门的时间把握不准的问题,导致精煤的水分偏高,高达32%,压榨也变成可有可无的程序,时常滤板间夹煤泥造成喷料,导致处理煤泥效率低,同时也造成了精煤压滤机不能正常使用。

(7)精煤压滤机存在过滤介质阻力大、隔膜板压不严等现象,严重影响压滤机的处理量,制约浮选的正常生产。

(8)开采易泥化的三煤后,压滤机和浮选床使用效率低、高频筛和离心机处理量小,导致一段浓缩机经常提升耙子,而且二二段浓缩机也面临同样的被动局面。

(9)由于没有浮选精煤的掺入,使整体末精煤水分偏低,在煤炭销售上导致整体经济效益降低。

(10)由于工艺环节多,工艺系统不正常,故障率高,煤泥水系统不稳定,需要机修人员和岗位人员过多。

2 改造后的工艺流程及其优点

2.1 改造的重点

增加1台加压过滤机,处理量:浮选精煤20~48t/h。

2.2 改造后的工艺流程

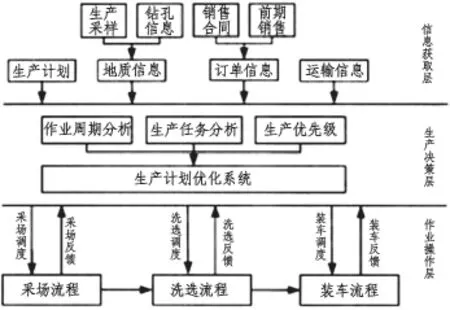

改造后的工艺流程为:1#、2#捞坑溢流都进入2#一段浓缩机,2#一段浓缩机的溢流到2#二段浓缩机;2#一段浓缩机的底流去浮选车间,经矿浆预处理器处理后入浮选床浮选。浮选精矿溢流到精矿池,而后利用渣浆泵入加压过滤机处理,滤饼经圆盘给料机连续给到末精煤皮带上与末精煤一道成为最终精煤产品,滤液水去循环水池或进入二段浓缩机;浮选尾煤排入尾煤池,再用渣浆泵给入二段浓缩机。二段浓缩机底流经尾煤压滤机回收尾煤产品,其溢流作循环水,尾煤压滤机滤液返回二段浓缩机。工艺流程如图2。

图2 改造后煤泥水系统工艺流程图

2.3 改进后工艺流程的优点

(1)2#一段浓缩机底流浓度稳定,为浮选创造了良好的浓度条件(浮选床要求60~100g/L)。浮选浓度的大小可以通过浓缩机底流量的大小控制。

(2)通过2#一段底流泵供料,使得浮选的入料量稳定,为浮选床的操作创造了良好的条件。流量一旦调好,只要连续生产不用再调。

(3)浮选床生产稳定,浮选精煤浓度随之稳定,加压过滤机脱水条件良好。

(4)利用了现有的二段加絮凝剂处理循环水,浮选尾煤不会增加循环水的浓度,反而因浮选使大量的煤泥提前成为精煤产品,从而使循环水保持低浓度。

(5)工艺流程简单,可以节省1#一、二段浓缩机的一切动力和维护,直接作为事故放水池;一个2#二段浓缩机完全能够处理浮选及溢流尾煤;利用现有的2#一段浓缩机的设备,可以不增加新泵,浓缩机的底流口可不再进行施工。

(6)随着三煤开采,煤泥增加到一定程度后,单一2#二段浓缩机不能满足处理量要求时,可随时投入使用1#二段浓缩机。可以在2#一段溢流处与2#二段浓缩机共用一个加药点,分流去1#二段浓缩机,实现1个加絮凝剂点完成2台浓缩机絮凝剂的添加,简化加药系统。

(7)能够充分发挥浮选的效能,2台浮选床能够同时投入使用,多出精煤,提高效益。

(8)减少了煤泥的循环时间,降低了泥化程度,提高了煤泥的可浮性和浮选精煤产率,增加了经济效益。同时减少了尾煤的压滤量。

(9)由于加压过滤机的使用,使浮选精煤均匀掺入末精煤成为现实,末精煤水分由6.5%提高到8%,提高了经济效益。

3 工艺应用效果

3.1 改造设备和投入

改造投入主要集中两点,一是浮选车间土建加固工程(加压过滤机的荷载较大,需要加固);二是设备的投入。主要需要增加以下设备:GPJ-60A加压过滤机1台;LGD-40/8XII螺杆压缩机1台 ;100ZJ-1-A50(46) 渣浆泵 2台; 变频器3台;CK20-02圆盘给煤机1台,以及管道、阀门及辅助材料等。

3.2 生产实践

2014年2月,选煤厂开始浮选工艺技术改造,4月进行设计,5月进行设备的定购和土建施工,8月进行调试工作,9月浮选系统正式投入运转。经过近1个月的生产,精煤灰分控制在9.6%~10.8%,水分在16.3%~20.5%,平均每小时生产精煤36.8t,吨煤泥加工成本28.75元,达到了设计要求。

生产中浮选与跳汰选不同步。当主选停止生产后,浮选仍要继续运行一段时间,直到底流入浮浓度较低时止,这样就造成了循环水泵继续运转,否则就会形成洗水的局部不平衡,因而增加了电耗,同时使大功率水泵长时间运转,加快了设备的折旧。改造措施:延长滤液水管到一段浓缩机,主选停止后,滤液直接进入一段,而不必再开大功率的循环水泵。

3.3 效益分析

精煤灰分Ad<11%,水分M1<18%,作为末精煤销售与浮选尾煤地销的收入,相对于浮选前煤泥的销售收入增加了近1000万元,对选煤厂产生了很好的经济效益。

4 结束语

李雅庄选煤厂通过对浮选工艺进行改造,减少了煤泥的浸润时间,改善了煤泥的可浮性,提高了浮选精煤产率,降低了精煤灰分,提高了末精煤整体水分,经济效益显著。改造后工艺流程简单、稳定,电耗低,维护量小,减少了岗位人员,提高了产品的内在和外在质量。