调制周期对TiCrN/WN多层膜结构与力学性能的影响

2018-12-29王明霞刘宸宇李德军

王明霞, 刘宸宇, 李德军, 吴 萍

(1.天津师范大学物理与材料科学学院,天津 300387;2.天津大学理学院,天津 300072)

在机械加工工件表面使用薄膜可以提升工件的耐氧化和抗磨损等性能,有效延长工件的使用寿命,降低工件的使用成本.一些纳米薄膜还能满足极端条件下的特殊要求[1],如在机械加工生产领域,在金属切割加工的过程中,切割工具边缘的温度最高会达到1 000℃.因此,纳米薄膜在高温下保持高硬度、高抗氧化和高抗磨损的特质使其在切割工具上具有优良的表现[2-4].使用不同薄膜制造技术制备出的薄膜在使用性能上存在差异.与其他镀膜技术相比,磁控溅射技术工作参数的调节范围较大,容易控制镀膜的沉积速率和厚度,对靶材的限制较少,镀膜薄厚均匀,符合现代工业生产的需求,成为广泛使用的薄膜制备方法[5-6].

与单质薄膜相比,由2种不同材料以纳米级尺寸交替沉积所得纳米多层膜的机械性能更为优异,已成为硬质薄膜一个重要的研究方向[7-8].基于过渡金属氮化物的纳米多层膜具有较高的硬度、良好的热稳定性和断裂韧性等优异的机械性能,在许多工业产品中应用广泛,这些优良的机械性能已在TiN/W2N[9]、TiAlN/ZrN[10]和CrN/TiN[11]等多层膜中实现.实验中选择合适的单质层,尝试利用多层膜的特性,发挥不同材料的优良特性,控制不良性能,制备出结构稳定、硬度适中、应力适中的多层薄膜已成为研究热点[12-13].过渡金属氮化物中氮化铬钛(TiCrN)薄膜具有较高的抗氧化性和硬度、良好的固着性以及稳定的微观结构[14-17].氮化钨(WN)薄膜则具有良好的导电性、高熔点和热稳定性,在半导体领域应用广泛[18-19].但溅射沉积所得WN薄膜通常具有较高的拉伸应力,容易引起薄膜剥落情况的发生,减少了工件的使用寿命.

因此,为了使薄膜在具有较高硬度的同时,改善其应力,本实验选择铬钛(TiCr)和氮化钨(WN)作为个体层材料,利用磁控溅射技术,制备了不同调制周期的TiCrN/WN纳米多层薄膜,研究该体系合成中调制周期对多层膜结构和机械性能的影响.

1 实验过程

采用超高真空射频磁控溅射系统制备TiCrN、WN单质薄膜及一系列TiCrN/WN多层薄膜.实验前,先将单面抛光的单晶Si(100)基底依次放入无水乙醇和无水丙酮溶液中各超声清洗15 min.在射频(RF)磁控溅射源上分别安装纯度为99.7%的TiCr靶(Ti和Cr的物质的量的比为1∶1)和99.9%的W靶作为溅射材料,靶基间距保持在7 cm.溅射气体由高纯(99.99%)氩气和氮气混合而成,用质量流量控制计控制流量.镀膜时本底真空优于2.3×10-4Pa,通入氩气,调节气压使腔室气压稳定在6 Pa,并在300 V负偏压下进行20 min的辉光清洗.待清洗结束后,将气压降至0.6 Pa,TiCr靶溅射功率保持在100 W,W靶溅射功率保持在80 W,基底偏压保持在-40 V,溅射时间为120 min.为增强薄膜与基底间的结合力,在沉积多层膜前,先沉积300 s的纯TiCr过渡层.在沉积多层膜时,利用软件精确控制基底分别停留在两溅射源上的时间,并使基底在两溅射源间往返转动,交替沉积反应溅射产物,制备出TiCrN/WN多层膜.Ar与N2流量分别为36和9 cm3/min,调制比例保持在tTiCrN∶tWN=1∶1,通过改变样品在两溅射源上停留的时间,制备了调制周期分别为8、15、20、25、32和45 nm的TiCrN/WN纳米多层膜.

采用表面轮廓仪对薄膜的厚度和内应力进行测量,测得薄膜厚度约为450~550 nm.利用D/MAX 2500型X线衍射仪(XRD)对样品进行物相及晶体结构分析,并采用小角度XRD测量纳米多层膜的调制周期,实验采用波长为0.154 056 nm的Cu Kα(40 kV,40 mA)X线.使用Hitachi SU8010型扫描电子显微镜(SEM)观察薄膜的表面形貌和断面形貌.利用美国MTS公司的XP型纳米压痕仪基于连续刚度法(CSM)对薄膜进行纳米硬度测试,每个样品均测试10个点取平均值.

2 实验结果与讨论

2.1 小角度XRD分析

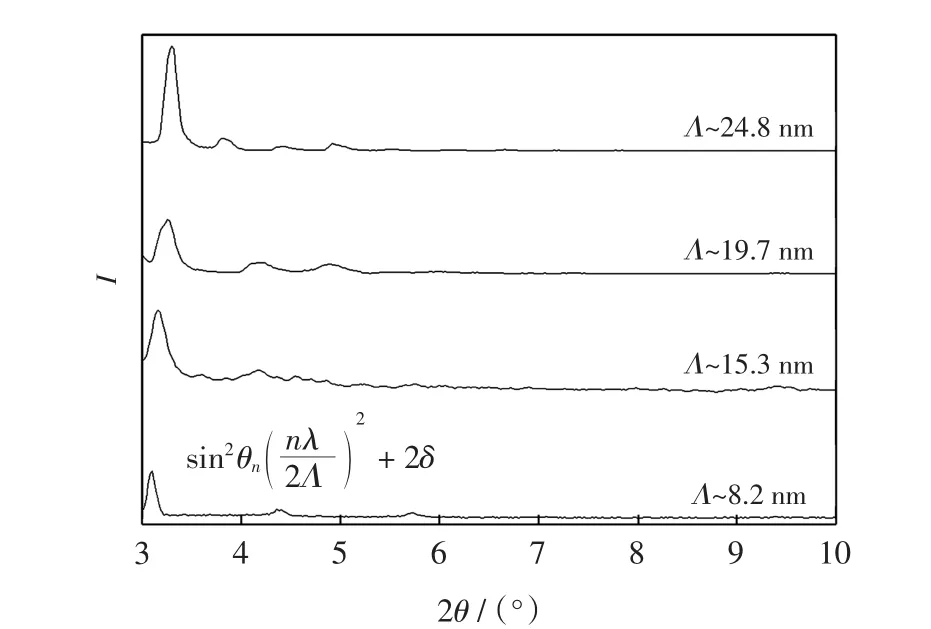

调制周期从8~25 nm的TiCrN/WN多层膜的小角度XRD衍射图谱如图1所示.

图1 Λ=8、15、20和25 nm的TiCrN/WN多层薄膜小角度XRD衍射谱Fig.1 Low angle XRD patterns of TiCrN/WN multilayers with Λ =8,15,20,25 nm

由图1可以看出,所有衍射谱均出现了多个明锐的峰.根据不同角度反射峰的位置,利用Bragg修正公式[20]计算得到薄膜的调制周期值分别为8.2、15.3、19.7和24.8 nm,与对应的预设值基本相符.随着调制周期的增大,小角度XRD谱峰的强度呈现逐渐增强的趋势.在调制周期约为24.8 nm时,TiCrN/WN多层膜具有较高的强度和较窄的峰宽,表明TiCrN和WN纳米层间形成了较为清晰的界面,周期性较好.

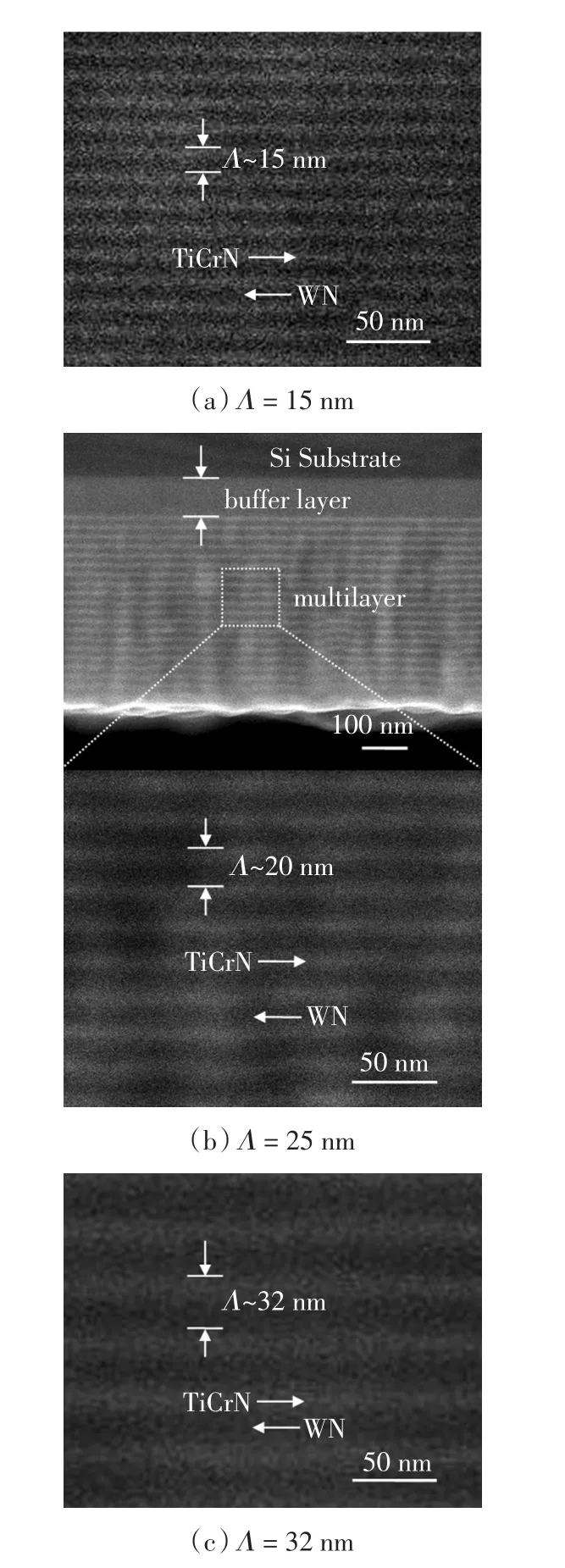

2.2 SEM分析

为了证明在薄膜内存在周期结构,并确定观测值与计算值的一致性,调制周期分别为15、20和32 nm的TiCrN/WN多层膜的横截面SEM图像如图2所示.图2中,TiCrN层为浅灰色,WN层为深灰色,二者交替排列组成.由图2可以看出,通过反应溅射生成的TiCrN/WN多层膜具有较好的纳米级多层结构,界面平直、清晰,无明显成分混合区存在,且测量结果与实验的设计值很接近.图2(b)为调制周期为25 nm样品横断面的全部形貌,与Si基底相接的灰色层为纯TiCr过渡层,厚度约为90 nm,整体薄膜厚度约为490 nm,此测量结果与488.8 nm台阶仪测试所得结果在误差允许范围内.

图2 Λ=15、25和32 nm的TiCrN/WN多层薄膜的SEM横断面形貌Fig.2 Cross-sectional SEM images of TiCrN/WN multilayers with Λ =15,25 and 32 nm

2.3 大角度XRD分析

TiCrN、WN单层膜和TiCrN/WN多层薄膜样品的XRD图谱如图3所示.分析图3可知,在相同沉积条件下制备所得的TiCrN单质薄膜表现为面心立方结构,出现了TiCrN(111)择优取向;WN单质薄膜则呈现出体心立方结构,择优取向为W2N(200)和W2N(111),同时图3中还出现了相对较弱的WN(100)峰.而TiCrN/WN多层薄膜的峰位随调制周期从8 nm增至45 nm,变化非常明显.由于 W2N(200)和 TiCrN(200)的峰位相对较近,所以在TiCrN/WN多层薄膜中重合为一个相对较宽的峰[21].在调制周期较低(Λ为8 nm和15 nm)时,多层膜出现了较强的 W2N(200)和 TiCrN(200)的合并峰.当调制周期增加为20 nm时,W2N(200)和TiCrN(200)峰几乎消失,多层膜结构中出现了W2N(111)和 TiCrN(111)的合并峰以及较弱的 TiCrN(220)峰.随着调制周期增加为 25 nm,W2N(200)和 TiCrN(200)峰消失,表现出较强的 W2N(111)和 TiCrN(111)峰,并出现了 WN(100)峰.当调制周期继续增加时,WN(100)峰消失,W2N(111)和 TiCrN(111)峰逐渐减弱,并再次出现了 W2N(200)和 TiCrN(200)峰.可知,调制周期的变化对TiCrN/WN多层薄膜结构的影响非常显著.

图3 TiCrN、WN单质薄膜和TiCrN/WN多层膜XRD图谱Fig.3 XRD patterns of TiCrN,WN monolayers and the TiCrN/WN multilayers

2.4 机械性能分析

2.4.1 硬度和弹性模量

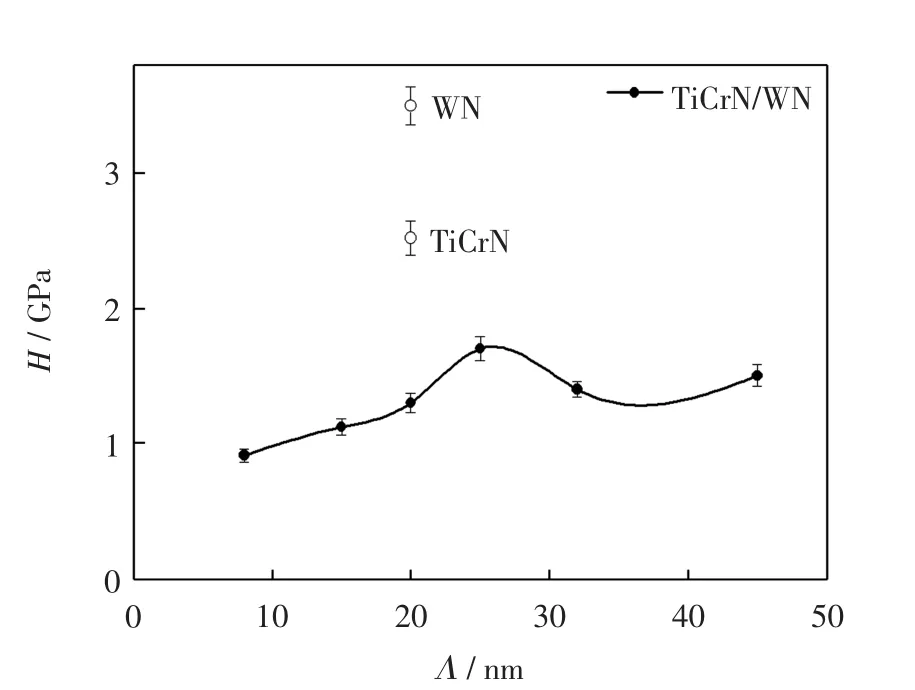

利用纳米压痕仪测得TiCrN/WN多层膜硬度H和弹性模量E随调制周期(8~45 nm)的变化情况,其关系曲线如图4所示.

图4 不同调制周期TiCrN/WN多层膜的硬度H和弹性模量EFig.4 Hardness and elastic modulus of TiCrN/WN multilayers with different modulation periods

图4同时显示了TiCrN和WN单质薄膜的测试值.由图4可知,TiCrN和WN单质薄膜的硬度分别为34.38 GPa和32.86 GPa.TiCrN/WN多层膜的硬度值随调制周期的变化显著,从8nm开始硬度逐渐增大,并在Λ=25 nm时达到40.84 GPa的最大值.随着调制周期的进一步增加,硬度开始逐渐减小,但多数多层膜的硬度均高于两单质薄膜硬度的平均值(33.62 GPa).多层膜弹性模量与硬度具有类似变化趋势,其中,TiCrN和WN单层薄膜的弹性模量分别为355.47 GPa和329.93 GPa,Λ=25 nm的多层薄膜弹性模量最大,其值为408.85 GPa.

结合TiCrN/WN多层薄膜XRD衍射峰变化情况可知,随着调制周期的增加,在多层薄膜中W2N(111)和TiCrN(111)峰不断加强,硬度也随之增加.当调制周期为 25 nm 时,多层膜的 W2N(111)和 TiCrN(111)峰最强,硬度也达到最大值.调制周期继续增加时,W2N(111)和 TiCrN(111)峰开始减弱,多层膜硬度也随之降低,说明膜层结构中 W2N(111)和 TiCrN(111)相是TiCrN/WN多层膜的致硬相,该致硬相作为择优取向的良好结晶对硬度的提升起到至关重要的作用.

2.4.2 残余应力

硬质薄膜是否具有优良的性能取决于残余应力、硬度和摩擦系数等多种因素.较高的残余应力是造成薄膜剥落和塑性变形的主要原因.因此,较低的残余应力对保护多层膜的应用具有重要意义.图5为残余应力σ随调制周期的变化曲线.

图5 不同调制周期TiCrN/WN多层膜的残余应力σFig.5 Internal stresses of TiCrN/WN multilayers with different modulation periods

由图5可以看出,随着调制周期的不断增加,多层膜残余应力σ先增大后减小.所有TiCrN/WN多层膜的应力均低于TiCrN和WN单质薄膜的应力.调制周期为25 nm时,多层膜的内应力达到1.7 GPa的最大值.实验中所制备所得WN单质薄膜的应力高达3.5 GPa,导致薄膜极易剥落,而多层膜残余应力明显减小,说明将TiCrN周期性插入WN中可以有效控制WN晶粒结构的长大,释放出因晶粒生长而形成的应力,削减多层薄膜的应力,避免了残余应力过大导致薄膜与基底脱落现象的发生,有助于该薄膜在生产工具上的实际使用.

3 结论

本研究利用磁控溅射方法制备了一系列具有不同调制周期的TiCrN/WN多层薄膜,并通过XRD、SEM和纳米力学测试系统分析了该体系合成中调制周期对TiCrN/WN薄膜机械性能的影响,实验结果表明:

(1)TiCrN/WN纳米多层膜具有明显的调制结构,调制界面清晰.

(2)制备工艺中调制周期对TiCrN/WN纳米多层膜的结构影响显著.在调制周期为25 nm时,TiCrN/WN多层膜具有较强的 W2N(111)和 TiCrN(111)的择优取向,使多层膜的机械性能得以提升.

(3)多数条件下制备所得TiCrN/WN多层薄膜硬度和弹性模量明显高于TiCrN和WN单层膜硬度和弹性模量的平均值,应力低于TiCrN和WN单层膜.当调制周期为25 nm时,TiCrN/WN多层薄膜的硬度和弹性模量均达到最大值,分别为40.84 GPa和408.85 GPa.说明多层膜可以充分结合TiCrN和WN单层膜硬度和弹性模量较高的优点,改善了WN单质膜应力极高、容易脱落的缺点,得到硬度和弹性模量优良、性能较稳定的TiCrN/WN多层膜结构.