湿烟气冷凝过程传热计算及工程应用

2018-12-28刘江宁雷承勇

刘江宁, 雷承勇

(1. 国家电投集团河北电力有限公司,石家庄 050000;2. 上海发电设备成套设计研究院有限责任公司,上海 200240)

目前,国内大型燃煤电站锅炉一般采用石灰石-石膏湿法脱硫,这是目前技术最成熟的SO2控制技术。在湿法脱硫系统中,吸收液与高温烟气直接接触,高温烟气被增湿冷却、露点升高。脱硫后的净烟气从烟囱排出并与温度较低的环境空气混合后降温,烟气中的水蒸气过饱和凝结,对光线产生折射、散射,烟羽呈现出白色或者灰色,即一般所称烟囱“冒白烟”。白烟现象视觉效果差,严重影响社会公众对燃煤电厂的接受程度。目前,我国已有部分地区政府环保部门对烟羽控制提出了要求,如天津、河北、山西等地要求燃煤电厂采取烟温控制等措施,基本消除有色烟羽现象。一些燃煤电厂通过在脱硫塔后加装烟气冷凝换热器来实现此烟气降温的要求。脱硫后的烟气属于饱和湿烟气,在烟气冷凝换热器中的传热属于含大量不凝气体蒸汽的凝结传热,不凝气体体积分数可高达85%。它与空气冷却器中的凝露同属混合气体的冷凝,但由于水蒸气含量不同,其传热传质机理也不同。现有试验通常利用加湿热空气模拟燃气锅炉烟气,研究混合气体在水平单管外、垂直套管换热器或单排间壁式换热器内的对流冷凝传热情况[1-3],对燃煤电站锅炉工程应用中使用最普遍的多排管束换热器的相关研究很少。笔者以后者为研究对象,通过理论分析和试验验证得出可指导工程设计的传热计算准则方程。

1 烟气冷凝传热计算方法

1916年,Nusselt首先提出纯净蒸汽层流膜状凝结的分析解[4]。但不凝气体的存在会对蒸汽的凝结传热产生明显影响,主要有2点:一是冷凝换热器各处的冷凝温度不同;二是冷凝中除传热之外还有传质的影响[1]。Colburn等[5]在1934年最先研究了含不凝气体的蒸汽冷凝问题,目前为止,对于含不凝气体的冷凝计算大多仍是基于Colburn-Hougen方法进行的。

Colburn-Hougen的竖壁膜式冷凝传热原理如图1所示。湿烟气在烟气冷凝换热器中的传热过程包括导热形式的显热传热和水蒸气凝结形式的潜热传热,这两部分的比例影响传热系数的大小。水蒸气必须先以扩散方式穿过不凝气体界膜,才能到达冷凝液膜开始凝结过程。

图1 Colburn-Hougen冷凝传热机理图Fig.1 Colburn-Hougen condensation heat transfer mechanism

取x向坐标为竖直向下的重力方向,y向坐标为液膜厚度方向,建立边界层微分方程组。

连续性方程

(1)

式中:u、v分别为速度矢量在x、y方向的分量。

动量方程

(2)

式中:ρ为密度;p为微元体上的压力;η为动力黏度。

能量方程

(3)

质量扩散方程

(4)

式中:φH为组分H的体积分数;D为组分的扩散系数。

对模型进行以下假设:(1)常物性,定壁温,忽略液膜惯性力,整个系统为稳态系统;(2)液膜温度为该水蒸气分压力下的饱和温度。

则以上方程组可简化为

(5)

(6)

其边界条件为:

y=0时,u=0,T=Tw

(7)

式中:Tw为管壁温度;Ts为对应于压力p下的饱和温度;δ为液膜厚度。

对式(5)和式(6)积分得到液膜内的速度分布和温度分布:

(8)

(9)

式中:下标l代表液膜。

由式(8)积分得到凝结液膜的质量流量qm如下:

(10)

由x处微元体的热平衡得:

(11)

式中:r为汽化潜热;cg为水蒸气比热容;Tg为混合气体主流温度;λg、λl分别为混合气体和液膜的导热系数;δg为不凝气体界膜的厚度。

分离变量、积分并结合x=0时的边界条件,得:

(12)

式中:Rg为水蒸气气体常数。

应用牛顿冷却公式可得:

(13)

从而得到混合气体的局部复合传热系数:

(14)

2 湿烟气冷凝传热试验

2.1 试验系统

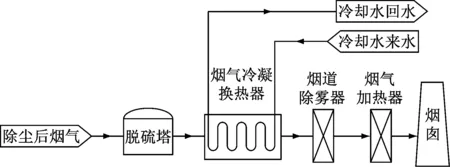

在上海某亚临界600 MW电站锅炉上进行湿烟气冷凝传热试验,图2为试验段系统图。从电厂脱硫塔后的烟道引出部分湿烟气进入试验段烟道。试验段水平烟道沿烟气流向依次布置烟气冷凝换热器、烟道除雾器和烟气加热器,最后由试验段烟囱排放。冷却水取自电厂闭式循环冷却水。试验所用冷凝换热器为电厂锅炉、暖风器中常用的多排管束错列换热器,管内冷却水与烟气逆流布置。

图2 试验系统图Fig.2 Schematic diagram of the experimental system

试验段设置有可编程逻辑控制器(PLC)控制系统,用于试验设备的控制和数据采集;同时还布置烟气流量计、热电阻、电磁流量计等仪表,分别用于测试计算所需的烟气量、进出口烟气温度和进出口冷却水温度、冷却水流量。试验所用离心风机采用变频控制,试验过程中可通过变频器调节来得到所需工况。

部分测试仪表和设计参数如下:烟气流量计为VCA510-10型库尔巴流量计,精度为1%,设计烟气体积流量为10 000 m3/h(标态,湿基);热电阻为PT100双支,精度A级;电磁流量计精度为0.5%,设计质量流量为40 t/h。

2.2 试验数据处理

由图1可知,对于试验段换热器,其传热路径为烟气-管壁-冷却水。根据热量平衡原理,在试验过程中,当系统达到稳定后,湿烟气通过管壁传导的对流凝结放热量等于管内冷却水升温吸收的热量,此热量可由冷却水吸热量计算公式计算得到

Q=cpqm,wΔT

(15)

式中:Q为系统传热量;cp为冷却水比定压热容;qm,w为冷却水质量流量;ΔT为冷却水进出口温差。

试验段换热器平均表面传热系数h由下式计算:

(16)

式中:A为试验段冷凝换热器的传热面积,由换热器结构计算得到。

将由式(15)和式(16)计算得出的传热系数作为试验值。

根据对流传热问题积分方程组的求解及比拟理论,流体横掠错排管束对流传热时传热系数h的茹卡乌斯卡斯计算公式为[4]

(17)

式中:C、n、m等常数由试验数据确定;Re、Pr分别为烟气侧雷诺数和普朗特数;Re中的烟气流速取传热管束最小截面处的平均流速,特征长度为传热管外径d,定性温度为烟气平均温度(即烟气进出口温度的算术平均值)。

根据前述理论分析,考虑水蒸气冷凝潜热对对流传热的强化作用,用因子Ln对对流传热准则数关系式进行关联拟合,则耦合了凝结潜热的无量纲数准则方程的形式应为:

(18)

用式(18)对试验数据进行多元回归拟合,得到平均表面传热系数的准则数方程:

(19)

图3给出了试验段拟合值与试验值的比较。由图3可知,用式(19)计算出的拟合值与试验值的误差在15%以内,可用于冷凝换热器的设计。

图3 试验段拟合值与试验值的比较Fig.3 Comparison between fitted values and experimental data for the test section

试验范围如下:烟气流速3~8 m/s,2 000≤Re≤5 000,4%≤φH2O≤14%,进口烟气温度45~60 ℃,进口水温15~25 ℃。其中,φH2O为湿烟气中水蒸气的体积分数;常数m按管束强制对流传热准则方程选取,m=1/3[4]。

3 工程应用

根据准则数方程式(19)设计的电站锅炉湿法脱硫烟气冷凝换热器于2016年11月在某超超临界1 000 MW机组锅炉上投运,性能参数良好,部分设计和运行数据见表1。

表1 烟气冷凝换热器部分设计和运行参数Tab.1 Design and operating data of the flue gas condensing heat exchanger

由表1可以看出,运行数据与设计数据基本吻合,根据试验结果拟合出的准则方程可用于工程设计;由于换热器设计时考虑了裕量,实际湿烟气降温幅度(7 K)优于设计值(6 K);冷凝液呈酸性[6],水质清晰、无悬浮物。烟气冷凝换热器投运至今一年多,运行良好,未发生低温腐蚀现象,除湿减排效果令人满意。

4 结 论

(1)根据竖壁膜式冷凝传热原理,水蒸气必须以扩散方式穿过不凝气体界膜,才能到达冷凝界膜开始冷凝过程。无量纲因子Ln反映了混合气体饱和温度与实际温度下的传热能力之比。

(3)根据所提出的准则数方程设计的烟气冷凝换热器实际运行数据与设计值吻合,该方程可用于电厂烟气冷凝换热器的工程设计。