在线式热退出功能在岸基供电系统中的应用

2018-12-28刘广财罗文斌杨青

刘广财,罗文斌,杨青

( 1.上海电动工具研究所(集团)有限公司 上海宝准电源科技有限公司,上海 200233;2.上海国际港务(集团)股份有限公司,上海 200080;3.江南造船(集团)有限责任公司,上海 201913 )

0 引言

当前,国家提出系统谋划并建设绿色港口,坚持生态优先,绿色发展,指定实施绿色港口建设方案。对于船舶而言,靠泊后,停止燃油发电机进而使用岸侧静止时变频岸电系统供电成为绿色港口建设的一个重要组成部分。停用船舶发电机而改用岸电系统供电,这就使得岸电系统在控制及主回路冗余上有极高的稳定性要求。与此同时,当岸电系统持续供电时,也不可发生因某个主要部件故障致使整机停止供电的情况。本文从洋山港四期5 MVA岸电系统拓扑结构设计出发,阐述在线式热退出功能的作用、实现原理及具备优势,在实际机型上测试了控制波形,进一步模拟故障,测试系统运行效果。

1 概述

岸电系统在连船供电过程中,当一套功率模块发生故障后,自动退出系统并停止运行,剩余功率模块继续维持供电,故障模块原先承载的负荷将被平均分配至剩余功率模块,这种在运行过程中实现的主功率模块自动退出过程称之为在线式热退出功能。

2 设计

2.1 变频电源主回路拓扑结构

5 MVA岸电系统设计功率器件拓扑结构时考虑问题如下:

1)岸电系统达到冗余要求,实现在线式热退出功能,必须具备IGBT并联结构,即退出逆变器和剩余逆变器互为旁路,互不影响;

2) 岸电系统采用并联结构,考虑单台逆变器的容量分配以及工作电压,是否影响线路电流密度;

3)岸电系统实现在线式热退出功能时,系统需要极高处理速度以及电压电流调整速率,对系统最小控制周期有严格要求;

4)多台逆变器并联,为满足高输出波形质量的要求,逆变器控制方式需采用多电平控制方案。

综上,5 MVA岸电系统功率器件部分设计如下:

采用T型三电平主逆变器结构,每台逆变器容量1 000 kVA,额定输出电压1 000 VAC,逆变器额定输出电流550 A,可实现线路低电流密度要求;系统采用6台1 000 kVA逆变器并联,总逆变器容量达6 000 kVA,在一台逆变器热退出情况下,满足5 000 kVA额定容量要求;在两台逆变器热退出情况下,剩余逆变器容量4 000 kVA,仍可以80%额定容量继续维持供电。

T型三电平主逆变器结构见图1所示,由上管IGBT、下管IGBT、中性点IGBT组成。通过控制三组IGBT的开关组合可实现三电平阶梯波的输出。

图1 逆变器原理

5 MVA变频电源部分主回路拓扑结构如图2所示。

图2 变频电源拓扑结构

为满足多台并联需求,5 MVA岸电变频电源采用高—低—高结构,即10 kV/50 Hz进线经降压隔离变压器转换为4路独立的620 V/50 Hz,经过二极管无源整流后得到带有中性点零电位的三段直流母线电压,6台1 000 kVA逆变器并联接入三段直流母线,逆变器输出采用正弦滤波器进行对三电平阶梯波的滤波,得到标准正弦波。在正弦滤波器后端,考虑到热退出逆变器存在承受正弦反压风险,特增加一台隔离开关作为热退出后的自动断点。

2.2 变频电源控制架构

为满足在线热退出过程中的高速控制,主控制CPU中断频率选择10 kHz,即单台逆变器的控制周期为100 μs。每台逆变器的CPU内,故障保护启动时间为10个机器周期,机器周期时间为25 ns,若考虑硬件电容时间常数及传感器的反应延迟时间,故障发生后,保护启动时间小于1 μs。当故障发生后,散热风机损坏或风道堵塞造成逆变器过热,逆变器可在温度保护达到设定阈值后1 μs内完成过热故障保护,锁存故障信号并通过光纤通信上传中央控制CPU。

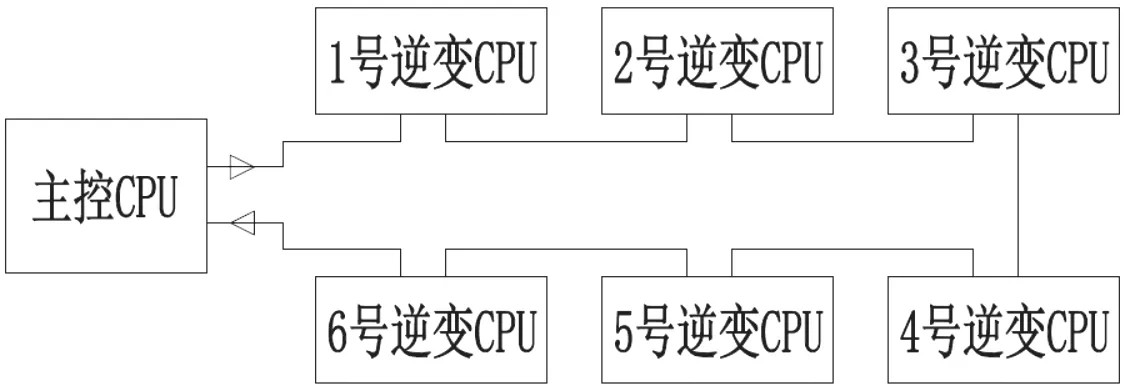

2.2.1 主从CPU之间光纤通讯的实现

本次通讯设计中,主控制CPU与每台逆变器从机CPU采用光纤串联模式,光纤收发器采用飞利浦公司的HF1528和HF2528,最高频率可达10 MHz。光纤采用安捷伦公司的塑料内芯光纤。

光纤通讯连接方式如图3所示:

图3 主从CPU光纤联络图

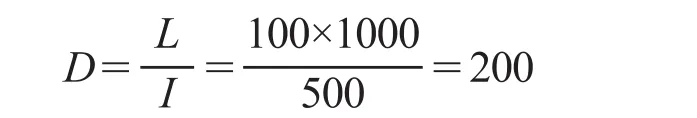

光纤通信设计周期100 μs,每个bit位长度500 ns,计算得到每个周期极限承载数据:

由上可得,理论上每次通信最大承载数据量为200个,在实际运行中,受物理转换时间及校验位影响,通讯信息个数低于200。

当一台逆变器发生故障保护后,如在图3中,1号逆变器发生过流保护,则本台逆变器在检测到保护信号后即停止PWM控制及输出,逆变器处于故障待机状态,且不能自动复位。同时,1号逆变器CPU锁存故障信号点,在下一通讯周期将故障点按照既定协议位置存入通讯线路中。故障信号经由光纤通信路径传至主控CPU,主控制CPU锁存本信号及该台逆变器的状态信息,发出告警,其余逆变器继续工作。

2.2.2 逆变器优先保护与主控制CPU握手

单台逆变器的保护过程应独立、不影响其余逆变器的工作状态,且故障发生后应即刻做出响应以切断PWM输出,避免造成核心功率器件损伤。逆变器状态信息及故障信息需上报主控CPU,让系统层面知晓故障点并发出告警,以便在供电结束后,点对点故障排查和抢修。

逆变器进行故障处理时工作流程如图4所示。发生过热、过流、驱动短路等故障后,由于逆变器CPU的机器周期为25 ns,故障信号采集周期小于1 μs,逆变器可在故障后短时间内完成保护并关断IGBT,停止PWM的驱动输出,同时,CPU在下一次100 μs的通讯周期内将故障信号及状态信息上传至主控CPU。

图4 单台逆变器保护及上报流程

3 样机与测试

3.1 逆变器主结构

单台逆变器容量为1 000 kVA,采用将两台逆变器背向安装在一台逆变柜内,单台逆变柜容量达到2 000 kVA,5 000 kVA岸电系统的逆变器部分由三台2 000 kVA逆变柜组成,如图5所示。上部为三相功率模块,中间为真空接触器,额定电压1 140 V,可满足带载分断,下部是正弦滤波器,本台逆变柜的输出为标准正弦波。

图5 逆变器主结构

当某台逆变器发生故障后,IGBT驱动立即封锁PWM波输出,处于中部的接触器随之分断,达到先保护后隔离目的。

3.2 光纤通信控制

由图6实测主控制CPU与每台逆变器CPU的光纤通讯波形,单次通信周期为100 μs,每周期段长 72 μs。光纤通信内部设启动地址位,数据地址位,数据信息,停止地址位。岸电正常运行供电时,主控制CPU采用每100 μs周期轮询发送每台逆变器的控制信息和地址信息,而逆变器将本台的状态信息存入匹配的地址后发出至主控制CPU实现数据上报。故障发生后,故障逆变器存入相应信息至光纤通讯程序,主控制CPU进行统计和累计,如未达到跳闸值,将保持剩余逆变器继续工作。

图6 光纤通信控制波形

4 结语

从主回路拓扑结构到控制软件的架构层面设计了基于三电平逆变器大功率港口岸电电源的在线式热退出功能,在实际样机和产品中进行了控制方法的验证。试验结果证明,在线式热退出功能在大功率高—低—高岸电系统中,通过将故障逆变器自动在线退出系统的方式,提高岸电系统的供电稳定性,避免岸基静止式电力电子电源的故障停机造成的经济损失,为岸电系统的有利推广提供了靠性的保证。