南山终端中水回收系统技术改进措施及效果

2018-12-28安海重中海石油中国有限公司崖城作业公司

安海重(中海石油(中国)有限公司崖城作业公司)

1 现状

城13-1气田南山终端位于海南省三亚市以西约40 km的海岸上,其主要功能是接收处理海上气田采出的部分天然气和全部凝析油。在建厂20多年的历史中,南山终端严格遵守国家环保法律法规的要求,秉持“零污染”的环保理念,推进建设绿色工厂,并把生活污水排放减量化、无害化和资源化作为重点工作之一。积极采用新工艺、新技术促进生活污水处理工艺向深度处理工艺转型和升级,设计和安装了一套中水回收系统(简称中水系统),以达到提高用水效率及节约用水的目的[1-2]。该系统的核心工艺是厌氧好氧工艺法(简称AO法,A是厌氧段,用于脱氮除磷;O是好氧段,用于除水中的有机物),主要由沉淀池、厌氧池、好氧池、半透膜池(简称MBR池)、消毒罐、蓄水池组成,处理能力为2 m3/h。厂区内产生的生活污水通过污水管网收集在沉淀池,经静置后从沉淀池上部出水口流出,通过8 in(1 in=2.54 cm)管线从厌氧池底部进入,在厌氧条件下由多种微生物共同作用,使有机物分解消化;经厌氧处理后的污水从厌氧池底部由转水泵转入好氧池,好氧池底部安装有曝气管,由罗茨风机提供空气,为好氧微生物提供生长代谢反应所需要的氧气,好氧微生物消耗污水中的有机物,同时将水中的有机氮转化为游离态的NO3

-等其它形式的含氮离子,在好氧阶段污水COD降解率可达70%;经好氧处理后的污水从好氧池中上部溢流进入MBR池,通过产水泵的真空抽吸,污水从MBR外侧抽至内侧,并在膜内侧收集后排出,在此过程中MBR起到将活性污泥和大分子有机物质有效截留以达到固液分离的作用,同时使得污泥停留时间和水力停留时间分开得以控制,增大污水净化能力;经MBR净化后,污水成为中水半成品,由产水泵转入消毒罐,进行杀菌消毒;经消毒后的水由中水泵转入蓄水池储存,如果化验结果满足中水水质标准《城市污水再生利用城市杂用水水质》(GB/T 18920—2002),则可用于厂区绿化浇灌等杂用水。在系统调试运行阶段,发现该系统运行效果未达到设计目标,经过工艺优化改造及运行管理优化后,系统运行稳定,产水质量完全满足要求,顺利投入使用。

2 中水系统存在的问题

试运行初期,中水系统存在系统运行不稳定、氨氮浓度偏高、回收率偏低、运行成本偏高等问题,影响了系统的正常运行[3]。经分析主要原因如下:

1)中水系统缺少进水量控制调节。生活污水产生量大约22 m3/d,但却是间歇性的,一天24 h中00:00~18:00时段期间产生的污水量约0.32 m3/h,小于系统处理能力,而18:00~00:00污水产生比较集中约2.7 m3/h,大于系统处理能力,严重影响回收利用效率。

2)中水系统缺少转水过滤装置。沉淀池过多的悬浮固体通过出水口进入厌氧池,并逐池流转,造成厌氧池、好氧池、MBR池的杂质和淤泥累积过快,转水泵及管线频繁堵塞,MBR膜丝污染、寿命缩短,影响系统连续稳定运行。

3)污水在厌氧池内的滞留时间短,厌氧分解不充分及反硝化作用弱。进料直接被转水泵送到好氧池,厌氧池内微生物分解有机物时间不足,反硝化脱氮效果差,没有起到调节CNP(碳氮磷)比例的作用。

4)系统耗电量、耗水量偏大。系统安装电动机共6台,每年耗电量约5.6×104kWh;同时反洗MBR需要使用清洁的淡水,系统每运行1 h自动反洗2 min,每年消耗淡水量约1440 m3。

3 工艺优化改造

3.1 改进转水方式

为了减少生活污水悬浮杂质进入处理系统,避免水泵及管线堵塞,同时使中水系统运行处理流量平稳,对沉淀池的出水口及厌氧池的转水进行了改造[4-5]。

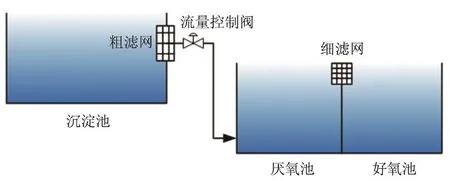

改造主要从三个方面进行,一是在将出水口由原来的0.2 m2扩大至1.0 m2,并加装插板式粗滤网(1目),既能过滤沉淀池的悬浮杂质,又不会使沉淀池出水口频繁发生堵塞。二是在出水口加装一个流量控制阀,将出水流量控制在约0.9 m3/h,污水产生高峰期时段,未处理的污水存在沉淀池澄清待处理;污水产生低谷期时段,沉淀池内待处理的污水逐步流入系统处理。三是停用厌氧池至好氧池的转水泵,在厌氧池上部设置一个0.08 m2的出水口,并加装插板式细滤网(12目)。这种底部进水、上部出水的方式相比底部进水、底部出水的方式,既增加污水在厌氧池中的停留时间,增强厌氧处理效果,也避免了厌氧池底部淤泥堵塞管线导致污水处理中断。改进后转水方式如图1所示。

图1 改进中水系统转水方式示意图

3.2 硝化与反硝化同步工艺

原设计在O段设置有硝化工艺,通过1台压缩空气驱动的循环泵,将好氧池底部的活性污泥循环至好氧池顶部使污泥均匀悬浮在好氧池中。在好氧条件下,通过亚硝酸盐菌和硝酸盐菌的作用,污水中的氨氮()被氧化为,如化学反应方程式(1)所示,氨氮转化为硝态氮减少了需氧量而降低污水COD。硝化反应方程式:

但是,在好氧条件下硝化菌工作、反硝化菌处于抑制状态,仅靠硝化工艺并不能有效将污水脱氮。根据反硝化作用的原理,在缺氧条件下反硝化菌能将NO3

-还原成N2,如化学反应方程式(2)所示,如果在中水系统中增加反硝化工艺,不仅可使NO3

-被还原,而且还可使污水中的甲醇等有机底物氧化分解。反硝化反应方程式:

综上所述,如果能在同一处理池中使同一污泥中的两类不同性质的菌群(硝化菌和反硝化菌)同时工作,形成同步硝化反硝化,则脱氮工艺将得到简化而效能却大为提高。

根据现有工艺流程,将硝化工艺的循环泵出口管线分成两路,第一路继续将好氧池底部的活性污泥循环至好氧池顶部,不影响硝化工艺的正常运行;第二路将好氧池底部的活性污泥循环至厌氧池,使其进行反硝化反应。并可根据需要调节第一、二两路的阀门开度,控制进入好氧池、厌氧池的循环污泥比例,使中水系统处于最佳的工作状态。

另外,厌氧池中的丝状菌对活性污泥絮粒的聚集有阻碍作用,从而引起系统活性污泥流失,影响厌氧池反硝化处理效果,同时丝状菌的聚集作用一定程度上增加了系统剩余污泥量。为了避免厌氧池内污泥菌群比例失调,提高厌氧池反硝化处理效果,进入厌氧池的循环管线设置位于池中部,并在末端安装带有均匀分布出水孔的管排,如图2所示。厌氧池内厌氧分解及反硝化脱氮均可充分进行,起到调节CNP比例的作用。

图2 中水系统同步硝化与反硝化工艺示意图

采用同步硝化反硝化工艺后,厌氧池及好氧池内微生物的含量处于最佳浓度,反应速度快,使有机物得到深度氧化,系统产出中水氨氮含量约0.2 mg/L,满足绿化杂用水标准要求。

3.3 节电节水优化措施

原设计中水系统主要机电设备清单,如表1所示。

表1 中水系统主要机电设备清单

中水系统作为节能环保设备,如果其需要消耗大量的水、电,是违背其建造初衷的。在优化转水方式时已停用转水泵,为了进一步降低系统耗电量、减少淡水消耗量,从三个方面对系统进行了优化改造,如图3所示。一是停用空气压缩机,接入工厂风带动循环泵运行;二是停用中水泵,重新设计消毒罐的排水管线,使之即可保持消毒罐保持所需的液位,又可以使中水通过重力自流稳定转入蓄水池;三是设置一根管线将消毒罐中的中水引至反洗泵入口,使用经消毒处理合格的中水代替淡水,用于反洗MBR,同时在反洗泵出口安装一个能过滤3 μm杂质的袋式过滤器,防止MBR受污染影响其使用寿命。

经改造调整后,中水系统处理工艺及设备布置更加合理,系统操作方便,维护简单,系统耗电量下降了10.6%、每年耗电量约4.9×104kWh,淡水消耗量降低至0。

3.4 运行管理

科学合理的管理可使中水系统处于良好的工作状态,提高污水处理效率及效果[6-7],经过研究和实践,南山终端探索出了1套高效的运行管理方式,主要有以下几方面:

1)MBR间歇产水控制。当MBR池液位高于最低液位,产水泵每运行8 min,停止运行2 min。产水泵停止运行期间,MBR池底铺设的曝气装置将继续进行,通过气水振荡清洗,缓解MBR周边的污泥浓度累积,保持MBR表面的清洁。

2)在线水反洗控制。与产水系统刚好相反,通过自动切换产水电磁阀和反洗电磁阀的开闭,MBR按每产水1 h自动反洗一次,每次反洗1 min的周期,自动进行在线反洗。在反洗过程中,由反洗泵从消毒罐将澄清的中水由MBR膜组件的产水出口打入到中空纤维膜内进行反向清洗,起到膜孔的冲洗作用,以恢复膜的水通量。

3)化学反洗。MBR每运行一周进行一次化学反洗,化学反洗的过程与在线反洗时类似,不同的是将反洗泵先后切换至次氯酸钠及氢氧化钠溶液槽、柠檬酸溶液槽,分别将清洗药品打入反洗水管内。次氯酸钠有助于去除在膜上的有机附着物、柠檬酸则有助于去除无机结垢物。

4)定期排出剩余污泥。系统内剩余污泥的累积,不但助长了放线菌的生长和积聚,产生较多泡沫和浮渣,还降低了好氧池内活性污泥的泥龄和浓度,使产水水质变差。每个季度需进行一次污泥排出作业,但不要全部排空,保留一部分泥种。通过控制系统内活性污泥的浓度,可减少产水底物、改善产水水质。

图3 中水系统节电节水改造示意图

通过科学合理的运行管理,至今该系统已稳定运行五年。水量平衡是中水系统的设计关键,南山终端生活用水平均消耗量约9800 m3/a,中水系统运行稳定,产水水质合格,回收生活污水用于厂区绿化浇灌约8000 m3/a,中水回收率达到81%。随着厂区自动喷淋等各项节水措施的落实及绿化浇灌面积的不断增大,最终实现了生活污水“零”排放,保证了较高的回收利用效率。

4 处理效果及经济性分析

中水系统投用后近两年的化验分析数据表明,各工段处理正常,如图4所示,COD(蓝实线)及氨氮(红虚线)处理效果得到改善。

图4 中水回收系统改造后各工段处理效果曲线图

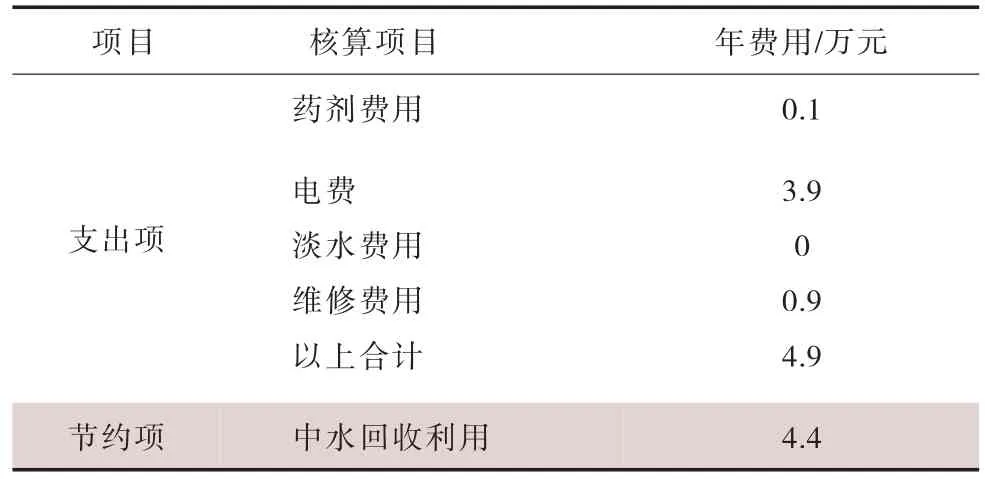

同时,中水系统运行经济性得到提高,在保证回收处理效率同时节省了运行费用,如表2所示,表中工业电平均价格为0.8元/kWh,市政淡水平均价格为5.5元/m3。

表2 中水回收系统改造后综合运行费用

通过综合成本核算,每年仅需多支出0.5万元,即可完成生活污水回收处理,系统综合运行成本为0.625元/m3,系统运行成本较低。因此,根据工厂的布局条件因地制宜优化设计中水回收系统在经济上具有很大的发展空间。

5 结论

根据南山终端中水系统试运行期间出现的问题,及时采取有针对性的改进措施,对工艺系统进行了优化改造,改进转水方式、采用硝化与反硝化同步工艺,采取多项措施降低系统的耗电量及淡水消耗量,并优化系统的运行管理方式,中水回收率高,产水水质合格,解决了系统运行不稳定、氨氮含量偏高、回收率低、运行成本偏高等问题。措施可操作性较强,系统运行经济性强,实现了生活污水零排放,既是南山终端持续推进低碳、清洁生产的手段,也是油气田降本增效的一项重要措施。