核电厂凝汽器水室牺牲阳极设计

2018-12-28梁耀升骆云龙董洪全秦铁男陈明亚刘寅立

梁耀升,骆云龙,董洪全,秦铁男,陈明亚,刘寅立

(1.苏州热工研究院有限公司,江苏 苏州 215000;2.阳江核电有限公司,广东 阳江 529941)

阴极保护与涂层联合防腐工艺是防止钢结构在海水环境中腐蚀的有效措施,阴极保护系统在涂层破损后为钢结构提供保护电流,覆盖的涂层则可以降低阴极保护系统的输出电流,更有利于维持阴极保护系统的稳定。这种防腐工艺已经被广泛应用,形成了宝贵的行业经验和设计规范。但在核电厂大型设备的防腐系统中仍有设计失效案例,究其原因是阴极保护系统被视为大型设备的辅助部件时,缺少系统性的阴极保护设计核算过程,或者核算过程忽略输入参数的校准。以某核电厂为例,凝汽器主要由碳钢筒体和钛合金材质换热管组成,水室内应用衬胶和阴极保护联合防腐,安装有8块Φ250 mm×40 mm圆盘状锌合金牺牲阳极 (Zn-Al-Cd)。在第一个运行周期结束后,出现牺牲阳极合金耗尽,阳极加强筋腐蚀脱落的现象。牺牲阳极在凝汽器的单个检修周期内完全溶解的问题,直接导致其对水室保护性能降低。在失去保护电流的情况下,紧固螺栓和加强筋等裸露金属因与电连接的钛换热管板形成强烈的电偶腐蚀对,导致其腐蚀速度大大增加,存在腐蚀掉落而破坏凝汽器换热管及水室内部衬胶完整性的风险,进而影响凝汽器安全运行。本文从牺牲阳极材料选型、阴极保护设计计算、保护寿命核算及其受力状态核算等方面,对该凝汽器水室的牺牲阳极阴极保护系统进行优化设计,以确保该阴极保护系统能够1个大修周期内安全运行。

1 牺牲阳极选型设计

水室设计牺牲阳极是对水室碳钢结构起防腐保护作用,衬胶完整时,牺牲阳极的发生电流由换热管和管板吸收,当衬胶出现破损,牺牲阳极为碳钢提供保护电流,减缓腐蚀速率。因为大部分时间水室衬胶是完整的,水室碳钢结构不吸收保护电流,即使衬胶出现破损,所需保护电流也远小于换热管及管板正常消耗的保护电流,因而牺牲阳极的电容量设计主要考虑其能否满足换热管和管板的电流消耗。

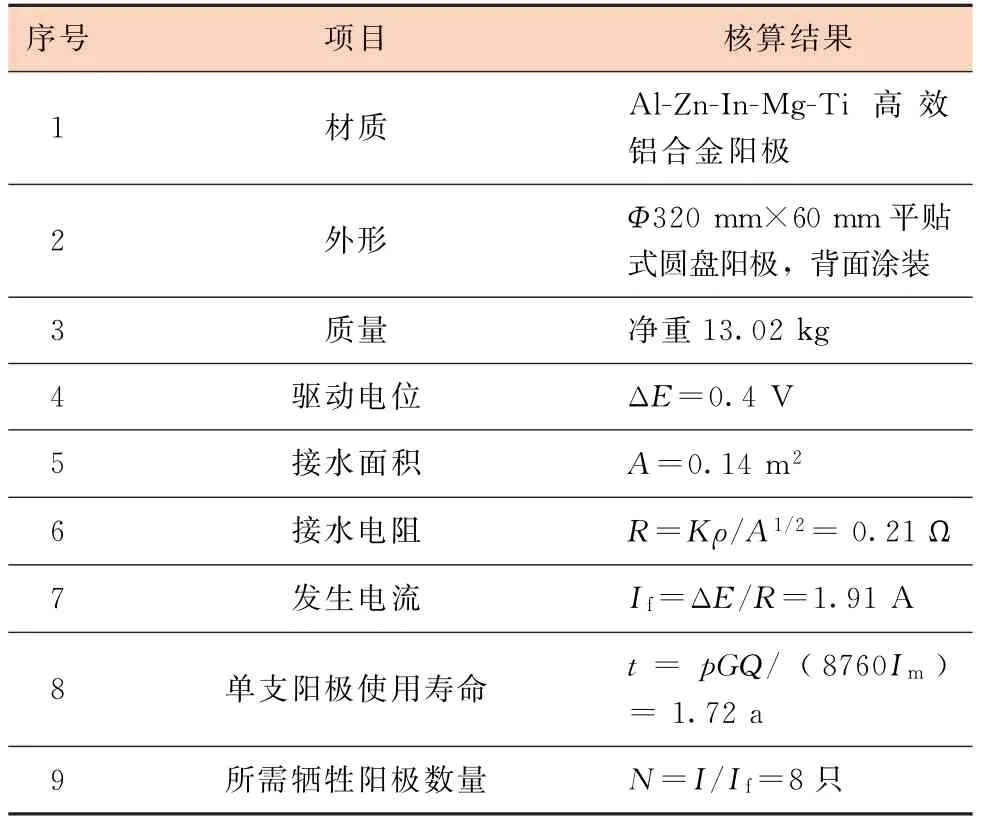

参照国家标准GB/T 16166-2013《滨海电厂海水冷却水系统牺牲阳极阴极保护》[1];计算保护面积、保护电流、牺牲阳极使用寿命。水室换热管板宽W=4.28 m,高H=5.16 m,换热管内径D=24.282 mm,单个水室换热管数量n=12245根。保护面积计算采用了12倍管内径深度的圆周面积计算方法,算得管束保护内表面积S1=12nπD2=272.04 m2;管板保护表面积S2=WH-nπD2/4=16.42 m2;总保护面积为S=S1+S2=288.46 m2。保护电流密度J选择标准推荐值J=50 mA/m2,总保护电流I=S×J=14.42 A。结合海水电阻率ρ=25Ω·c m,材质选用材料密度低、理论电容量高的铝-锌-铟-镁-钛高效铝合金牺牲阳极。

牺牲阳极发生电流被换热管及管板消耗,此时钛材的表面被极化,电位应分布在-0.6 V至-0.75 V区间 (相对银/氯化银参比电极,下同),铝合金牺牲阳极的工作电位是-1.10~-1.03 V,此处取驱动电位差ΔE=0.4 V,当实际驱动电位差更小时,实际牺牲阳极输出电流减小,使用寿命增加;根据牺牲阳极的外形和安装方式,接水电阻计算R=Kρ/A1/2,其中K=0.315[2],A为牺牲阳极接水面积;牺牲阳极发生电流If=ΔE/R;牺牲阳极使用寿命t=p GQ/(8760Im),其中p为阳极利用系数,取0.85,G为每一块阳极重量,Q为阳极实际电容量2600 A·h/kg,Im为平均发生电流,包括前期极化时发生的较大电流,和后期极化稳定后发生的较少电流,出于保守考虑阳极设计寿命,此处平均发生电流值取其最大发生电流值,即Im=If。

根据系统的运行要求,该电厂凝汽器水室牺牲阳极的服役寿命应大于1.5年运行周期,因为水室内壁预留有8个安装螺栓,要求所设计的牺牲阳极最低数量应不大于8个,经过表1中的计算,选型为铝合金Φ320 mm×60 mm平贴式圆盘阳极满足设计应用条件。

表1 牺牲阳极设计选型计算过程Table 1 The design selection and calculation process f or the sacrificed anode

图1 牺牲阳极结构Fig.1 The sacrificied anode str ucture

2 力学核算

重新选型的牺牲阳极与原设计相比,增加了阳极体积和质量,在水室内受到更大的流体冲击能量,对焊接在水室筒体上的安装螺栓产生不确定影响。为了确保依旧满足原有固定螺栓的受力承载范围,进行流动数值计算及应力分析校核。

在应力校核中,初步选取材料的弹性模量取为200 GPa,泊松比取为0.3(为常用材料的性能数据,分析结果对弹性模量和泊松比不敏感)。参照ASME规范第Ⅲ卷[3]附件Ⅰ图 Ⅰ-9.1 M“碳钢、低合金钢及高强度钢在金属温度不超过370℃时设计疲劳强度”,保守的选取水室壳体Q235-A材料疲劳持久强度取为86 MPa。焊缝材料ER385(904L)为高合金钢,参照ASME规范第Ⅲ卷[3]附件Ⅰ图Ⅰ-9.5,其疲劳持久强度远大于碳钢材料,此处保守的取焊缝材料的疲劳持久强度也为86 MPa。

2.1 流场冲击力分析模型

将包括凝汽器进出口水室、传热管及全部8个牺牲阳极在内的冷却水流动区域建立流体力学计算模型,如图2所示。

图2 计算模型结构示意图Fig.2 Sche matic of the co mputational model str ucture

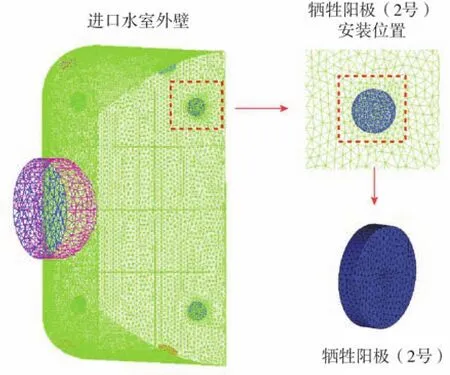

使用ICEM CFD对模拟对象按计算要求分区域划分网格,并对进口水室及牺牲阳极所在安装位置附近区域进行网格加密 (如图3所示),以满足对于该区域精细计算分析的要求。

图3 进口水室网格划分示意图Fig.3 Schematic of grid division of the inlet water chamber

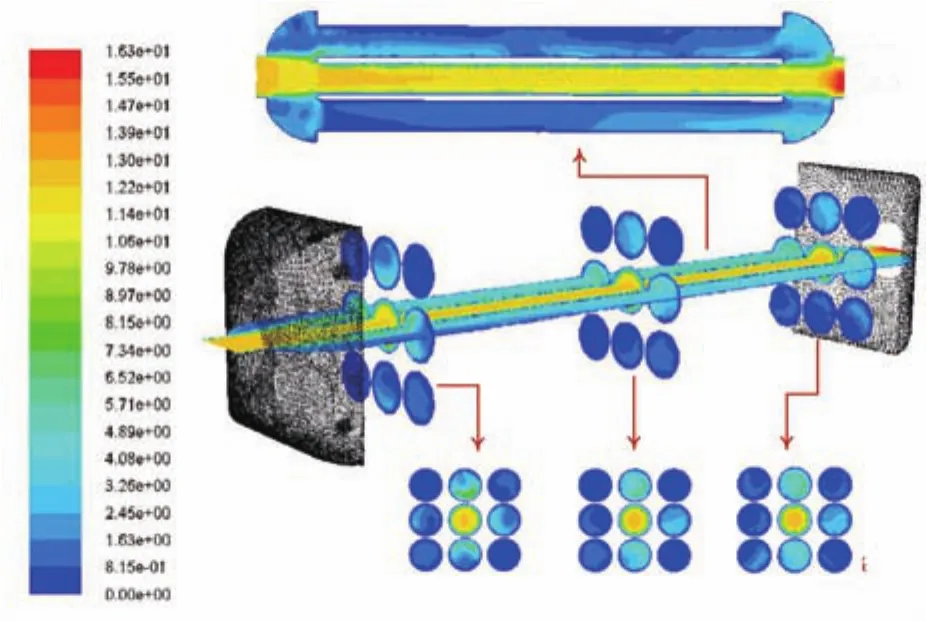

迭代计算中,湍流模型采用标准k-ε模型,近壁区域采用强化壁面算法处理。压力与速度耦合采用SI MPLEC算法,压力、动量、湍动能与湍流扩散率等的空间离散均采用二阶迎风格式,以保证计算精度。计算中,通过考察流体对各牺牲阳极受力面平均压力及对焊缝位置根部的弯矩,进而对牺牲阳极的力学特性进行分析与校核。凝汽器进口水室内的牺牲阳极共计8个,考虑到几何结构及流动入口边界条件均具有对称性,因此计算分析过程中仅考察位于入口右半侧的牺牲阳极。数值计算得到的速度云图如图4所示。

图4 凝汽器水室及传热管内不同截面速度云图 (单位:m/s)Fig.4 The velocity clouds of different cross-sections in the condenser water chamber and heat transfer tube(m/s)

2.2 牺牲阳极力学分析模型

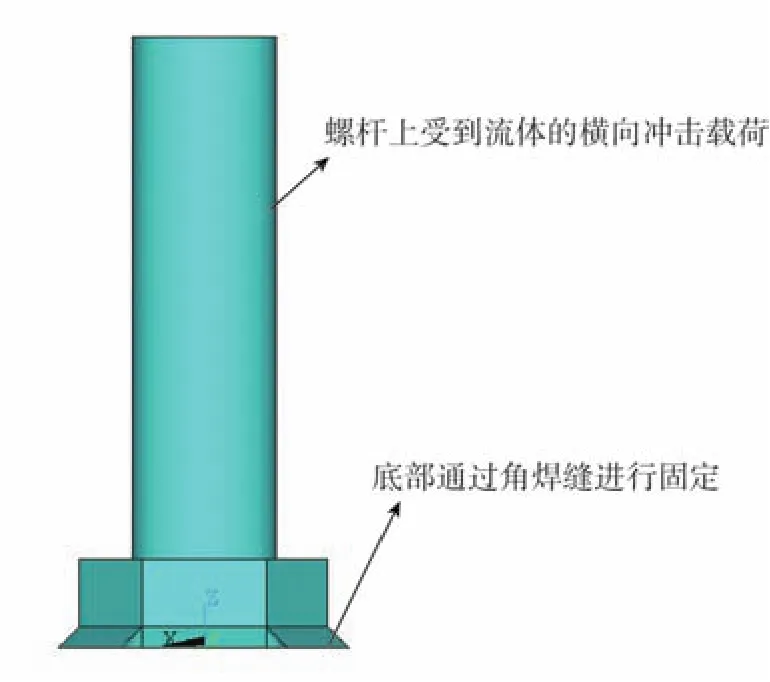

依据牺牲阳极的受力特征,建立牺牲阳极的力学分析模型如图5所示。牺牲阳极通过螺栓(M 20,长度为80 mm)焊接在容器壁面上。固定牺牲阳极的螺栓底部通过角焊缝与容器焊接在一起,角焊缝单边长为3 mm。分析中保守的假设角焊缝底部受固定约束。牺牲阳极螺杆上部受水流的冲击载荷 (图5中X方向)。为简化模型的载荷条件,实际分析中在螺杆顶部施加集中的水流横向冲击载荷和等效的弯矩载荷。为使简化模型中流体冲击等效的弯矩载荷为零,建模时设定螺杆与螺栓头部的高度之和H为 (力臂长度与水流横向冲击载荷的乘积等于流体冲击形成的弯矩载荷):H=Mmax/Fmax,式中:Fmax为最大水流冲击载荷;Mmax为水流冲击形成的最大弯矩。

为了考虑牺牲阳极重量和位置的影响,分析中定义2个重力施加方向:1)沿螺栓轴向拉伸或压缩载荷,此载荷作用下,重力载荷不产生附加的弯矩载荷;2)垂直于螺杆轴向的横向载荷,此载荷作用下,需要考虑重力载荷产生的附加弯矩载荷。

图5 牺牲阳极力学分析模型Fig.5 The mechanical analysis model of the sacrificed anode

牺牲阳极分析的有限元模型如图6所示。分析中设定的边界条件 (如图6所示)为:1)牺牲阳极角焊缝底部受固定约束载荷;2)螺杆顶部受到流体的横向冲击载荷;3)重力载荷。

图6 牺牲阳极力学分析有限元模型Fig.6 The finite ele ment model for mechanical analysis of the sacrificed anode

2.3 力学核算结果

凝汽器水室牺牲阳极所受最大作用力为305.56 N,对根部固定点 (角焊缝)的弯矩为30.02 N·m。分析中为考虑工况的波动,将流体最大冲击载荷305.56 N施加2倍的安全裕量。在最大的流体冲击载荷作用下,牺牲阳极底部固定角焊缝处的最大应力强度 (交变的载荷)仅为8.34 MPa,远小于水室壳体材料和焊缝材料的疲劳持久强度 (86 MPa)。因正常运行过程造成的循环载荷的数值较低,故不存在疲劳失效的风险。

为进行保守性分析,将重力载荷施加2倍的安全裕量。当重力载荷方向是沿螺栓长度方向的拉伸或者压缩载荷时,载荷联合作用下结构的最大应力强度仅为19.91 MPa。

当重力载荷作为垂直于水流方向和螺杆长度方向的横向载荷时,在此重力载荷作用下结构的最大应力强度为10.36 MPa。在线弹性范围内应力符合线性叠加原则,即在横向水流冲击载荷和牺牲阳极重力载荷共同作用下,结构的最大应力强度不超过18.70 MPa。

综上所述,设计选型的Φ320 mm×60 mm平贴式圆盘阳极未超出预留安装螺栓的安全载荷范围。

3 结 论

在凝汽器设计过程中牺牲阳极容易被当做常规辅助部件安装到主设备上,忽略了阴极保护设计选型与核算,可能降低凝汽器主设备的安全裕度,增加凝汽器运行维修难度。阴极保护系统的设计应与凝汽器主设备的设计工作同期进行,整体开展系统性分析与核算,包括以下内容:1)保护对象及服役工况关联性分析;2)设计规范参数分析与选取;3)保护面积与保护电流计算;4)牺牲阳极选型、单只阳极使用寿命、阳极数量核算;5)同类设计差异性分析与参数校准;6)流动数值计算及应力分析校核。以本文为例的凝汽器水室牺牲阳极阴极保护设计优化及核算过程,对同类型凝汽器阴极保护设计具有一定的借鉴意义。