某汽油机排气后处理系统CFD分析

2018-12-28卓丽颖张超

卓丽颖,张超

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

前言

随着对发动机排放标准要求的日益严格,改善发动机动力性、经济型和排放性的工作越来越复杂。针对发动机后处理系统,重要的是充分发挥催化器的催化效率,提高催化器的性能,降低后处理系统的压力损失,并且已有研究表明了排气管路阻力对发动机性能也有一定影响。因此,很有必要合理地设计后处理系统。

1 模型建立与分析方法

1.1 CFD模型及网格划分

三种方案的后处理系统模型如下图1所示。由于催化器需采用多孔介质模型模拟,因此使用 FIRE软件的 After treatment模块划分体网格。前后主体管路的网格用 FIREM软件进行网格划分六面体网格。三种方案整个模型体网格如图2 所示。考虑到壁面附近的边界层影响,在壁面上生成两层边界层网格。

图1 三种方案的数模模型

图2 三种方案的体网格图

1.2 边界条件

本次分析计算为稳态分析,其中进出口设定为:入口流量473.5kg/h,温度790°C;出口边界条件:静压1bar。载体的输入参数依照供应商提供数据输入。

求解器设置中采用离散格式,压力和速度的耦合选用SIMPLE。空气流动采用可压缩粘性流动,湍流模型为k-て-f方程,壁面函数采用混合壁面函数处理边界层流体分布,计算要求壁面网格的y+值在7-200之间。压力、动能、湍流耗能残差值要求小于0.0001。

2 结果分析

2.1 计算结果术语解释

速度均匀性系数[1],对于催化剂而言,进入其中的气流分布越均匀,则催化效率越高,而评价气流分布均匀的指标就是速度均匀性系数,公式如下:

其中Ai 表示单元面积

A 表示整个出口的面积

ui表示单元的速度

2.2 计算结果

经过CFD分析计算,得出以下结果。对于三种方案,载体入口处的气流速度均匀性系数分别为 0.8296、0.8379、0.905,气流速度分布图如图3所示。根据AVL的经验,气流速度均匀性系数评价标准为大于0.90。所以经过两次模型修改,优化催化器前端管路和后端管路方向和连接位置,更改后的整个后处理系统气体流通更通畅,气流速度均匀性最终合格,满足评价标准。

图3 载体入口气流速度分布图

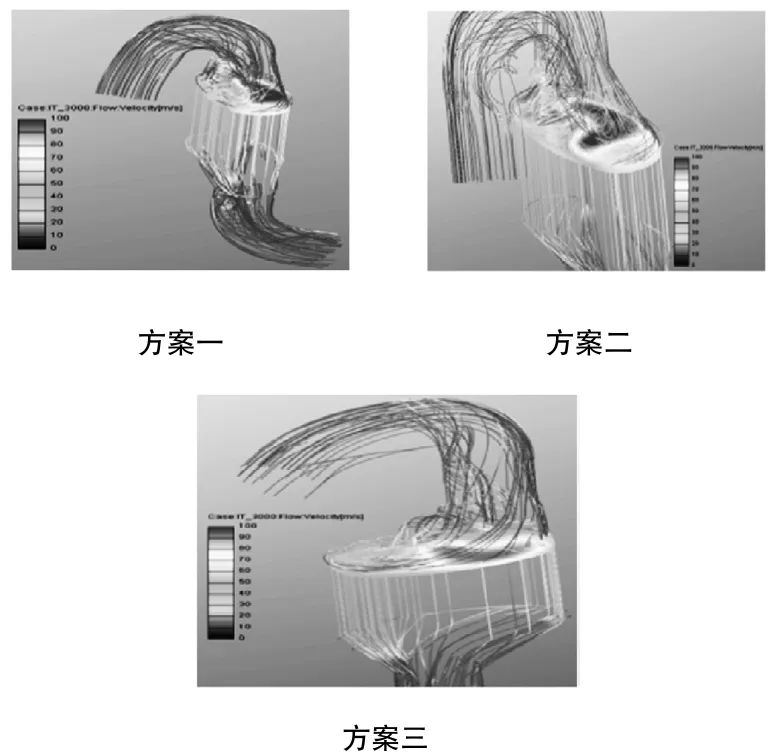

整个模型的流动迹线图如下图4所示。方案一与方案二流动迹线图中,红色区域速度大是气流从扩张管前圆管直接流入的区域,由于气流进入扩张管后存在一个大的漩涡,导致其他区域气流速度低。方案三中扩张管区域漩涡比较少,气流速度分布比较均匀。

图4 流动迹线图

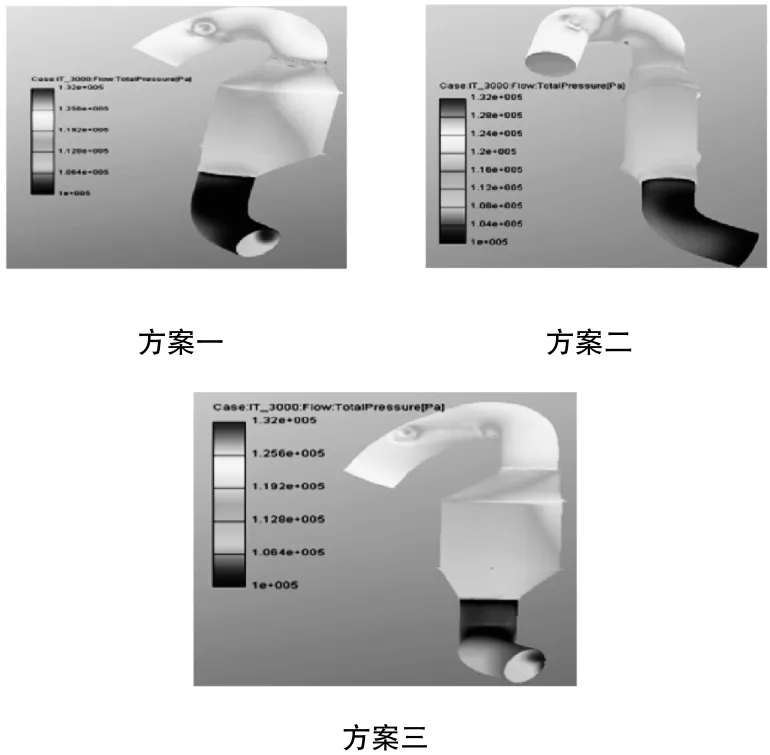

三种方案的压力损失分段计算结果如下表1所示。表中计算得到催化器载体的压力损失和供应商提供的压力降输入数据基本一致。与方案一方案二相比,方案三入口弯管的弯曲度较小,前后段管路比较圆滑,压力损失最低。整个模型的压力损失分布图如图5所示。

图5 压力场图

图6 氧传感器速度场图

氧传感器位置评价:由图6可知方案一、方案二与方案三氧传感器表面速度比较大,均大于100M/S,可知三种方案氧传感器均位于废气主流区。

3 结语

本文通过对某汽油机进气后处理系统进行CFD分析,得出以下结论:

(1)初始方案计算催化器入口气流速度均匀性不合格,通过调整催化器前后端弯管轴线位置、弯曲角度及方向等措施来改进模型,并且最终设计方案的压力损失最低。

(2)在发动机后处理系统研发阶段,采用CFD分析手段可以缩短研发周期和降低研发成本。