轿车防石击设计研究

2018-12-28曹传云

曹传云

(神龙汽车有限公司技术中心,湖北 武汉 430056)

前言

进入21世纪,中国的汽车市场飞速发展,新老汽车品牌琳琅满目,与此同时,中国的消费者在选择上也越来越理性,对汽车的各项性能指标越来越重视。整车的防腐性能虽然在用户购车时没有体现,但是车辆的腐蚀是一种直观缺陷,在使用过程中非常容易被发现,会直接拉低品牌的口碑,从而影响众多潜在消费者对品牌的信赖。车辆在高速行驶中,路面上的石击会破坏车底金属件的表面涂层,对金属件的防腐性能产生非常不利的影响。因此,在项目研发阶段,设计者需要充分考虑对车底金属件的石击防护。

1 石击对车辆防腐性能的影响

不论是车身钣金件还是底盘金属件,为了提高防腐性能,都会在零件表面增加涂层来提高零件的防腐性能。以车身外覆盖件为例,通常在车身总成完成涂装工艺后,车辆外覆盖钣金件外表面会附着多达6种合计约120µm厚的涂层,这些涂层将金属和水分空气隔开,对零件的防腐性能有非常显著的提升作用。

表1 外覆盖件钣金涂层防腐作用

虽然近年来我国基础建设不断加快,道路条件越来越好,但在我国的三四线城市农村以及发达城市的工地附近,路面上仍然存在相当多的石子。车辆行驶在这种路面时,石子会飞溅起来撞击车身,从而破坏金属件的表面涂层,导致车辆腐蚀速度加快。

2 整车石击试验

车辆开发过程中进行防石击设计时,需要了解车辆各区域的石击风险。国外部分先进的汽车企业具备虚拟分析能力,通过CAE软件来计算车辆的石击区域,而国内大部分自主品牌则通过整车石击试验来检测车底各区域石击风险。

2.1 试验车状态

在整车防腐性能研发中,整车加速循环腐蚀试验(下称整车腐蚀试验)是检验车辆防腐性能的主要手段,整车腐蚀试验要求试验车辆的防石击设计尽量接近量产车的状态,而由于整车腐蚀试验需要的周期较长,因此为了匹配项目进度,新项目需要使用软模车中较早的试制车来进行整车石击试验,以保证整车腐蚀试验车辆的防石击设计达到成熟状态。

另一方面,因为车轮的尺寸是影响石击的主要因素之一,因此要求使用装备本车型的最大尺寸轮胎的试验车。

2.2 道路条件

整车石击试验时车速需要达到70km/h以上,因此对路面和石子的要求比较高,要求道路平整视野宽阔且宽度足够以保证车辆能安全行驶,同时要求石子尖锐且大小合适(详细可参考各汽车厂家使用的试验标准),国内各汽车试验厂都配备有专门用作石击试验的路面。

目前各汽车厂家使用的试验标准并不相同,如某厂家使用的试验标准要求行驶里程1500km,而某汽车试验厂内的石子路面长度只有300m,因此按照此标准石击试验并不适合在试验厂进行,这样就需要在市郊或其他边远地区寻找合适的试验路面。

图1 某汽车试验厂石子路面

图2 某省道石子路面

2.3 试验结果

试验结束后,需要用照片记录涂层被破坏的石击区域,并向项目组及相关责任专业发出试验报告,以此作为防石击设计的依据。根据试验结果,可能需要对防石击涂层(下称底涂)喷涂面积及底涂厚度进行调整,对无法在涂装增加底涂的区域则进行防石击处理。

3 白车身防石击处理

车身生锈一直以来都是客户投诉的重点问题,而下车体作为承受石击的主要区域,一直是车身生锈的重灾区。为了提高钣金件的防腐能力,除了要求使用镀锌板材外,还需要对石击风险区进行防石击处理。

3.1 防石击涂层

在车底钣金增加底涂是目前最常见性价比最高的防石击手段。底涂是一种耐酸性耐石击的浆状涂料,目前使用最为广泛的底涂主要材料为聚氯乙烯,一般在涂装车间电泳烘烤工艺之后喷涂到车身底部,然后再次烘烤后固化。固化后这种底涂附着性能极好,有很强的抗石击能力和防腐蚀能力。经过整车石击试验验证,车底石击风险较低的区域底涂厚度0.5mm即可到达防石击效果,而石击风险高的区域建议底涂厚度不小于1mm,也有部分中高档车底涂厚度达到3mm,同时起防石击和降噪的作用。具体喷涂厚度可根据车辆定位适当调整。

图3 某车型底涂示意图(灰色厚度0.5mm,蓝色厚度1.0mm)

3.2 前后轮罩区域

前后轮罩紧挨着车轮,是石子最先砸到的地方。塑料挡泥板会挡下大部分的石子,但是挡泥板遮不住的区域,需要喷底涂防护。此区域受石击的风险和力度较大,建议涂层厚度不小于1mm。对于被挡泥板遮盖的区域,单从防石击来说,无需喷涂底涂。

后轮罩区域石击防护的难点是侧围外板翻边,在此处喷涂底涂对涂装工艺来说较难实现,因此很多车型对此翻边未做防护处理,存在一定的腐蚀风险。较好的处理方式是在此处增加轮眉装饰件,将此处的外露翻边保护起来,这主要受限于前期的造型设计。

3.3 前后地板区域

在前后地板区域中,中通道受石击的风险小,而且部分车型有铝箔隔热垫保护,因此不需要增加底涂;此外,后地板被油箱或其他总装件保护的区域无石击风险,同样不需要增加底涂。除此之外,前后地板区域都需要增加厚度不小于0.5mm的底涂保护。根据石击试验结果显示,纵梁和备胎板迎风面正对石子飞行方向,所受石击的风险和强度较大,建议涂层厚度不小于1 mm。

3.4 侧围裙边区域

车身侧围裙部正对着车轮,承受大部分飞石撞击,是石击高风险区,如果没有石击防护非常容易生锈。

通车轿车会在侧围裙部区域喷底涂来保护,SUV则有两种方法,一是在此处增加外饰件将钣金保护起来,二是采用车门泡管状胶条加喷涂结合的方式,这种结构形式胶条需要压在底涂上,不能有钣金外漏。

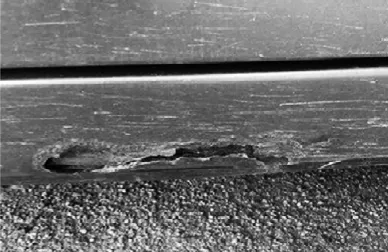

图4 石击试验1000km裙部破漆严重

图5 某车型裙部无底 涂锈蚀穿孔

图6 裙部加外饰件保护

图7 裙部喷防石击涂层

3.5 后门槛区域

部分车型由于造型的原因,后门槛尾部暴露在石击范围内。由于外观原因,此处一般不会喷底涂防护,为保证此区域的钣金不被破坏,通常在此处粘贴防石击膜。

图8 石击试验1000km钣金破漆

图9 粉红色为透明防石击膜

除了白车身钣金件,少数车辆在中通道后部布置有在总装车间安装的加强板,用以提升车身强度。这种钣金件在总装装配,没有经过涂装工艺的表面处理,表面涂层只有厚度为 7~10µm的镀锌层,很容易被石击破坏,有很高的腐蚀风险。建议项目前期车身数据设计时尽量避免这种结构,或者此处加强板使用涂层更厚的黑漆件。

图10 石击试验1000km钣金破漆

图11 整车腐蚀试验60循环腐蚀严重

图12 某中档车黑漆加强件

4 底盘件防石击处理

底盘件是石击防护的难点。由于是在总装车间装配,没有经过油漆工艺的表面处理,因此副车架、后车桥等等这些金属件涂层在镀锌层的基础上只有一层黑色漆膜,也有部分厂家为节约成本直接在裸板加一层黑色漆膜。这种漆膜具有一定的耐腐蚀性和抗石击能力,具体由汽车制造厂根据相应标准来控制供应商来件质量。但由于底盘件大多直接暴露在石击范围内且无防护,且这种涂层的抗石击能力有限,因此底盘件除了由于焊缝及边缘处涂层处理困难生锈外,石击破坏涂层后生锈也非常常见。

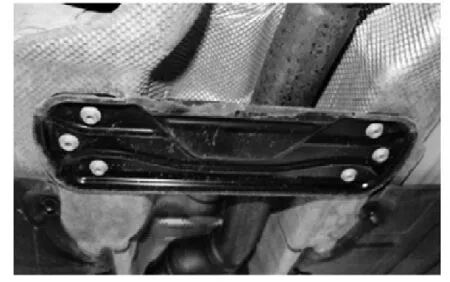

部分高档车型对车底加装全套护板加以保护,对车辆的防腐性能有很大的提升,但中低端车型考虑到成本问题,仅对局部高风险区增加防护措施,因此,中低端车型底盘件腐蚀问题非常常见,这就需要汽车厂家在项目研发阶段通过整车腐蚀试验来评判腐蚀风险是否在可接受范围内。

图13 某高档车型底防护

4.1 制动管路

制动管路分为行车制动和驻车制动,制动管路布置在车底,直接暴露在石击范围内。行车制动管路又分为软管和硬管,两者都采用防石击性能极高的材料,腐蚀风险较小。驻车制动由于其结构原因,有一部分管路布置在X方向,受石击力度很大,腐蚀风险较高,需要采用防石击措施。一般在管路X向前方设置防石击塑料板来保护管路不被破环。

图14 石击试验1000km手刹拉索外套破损

图15 整车腐蚀试验100循环手刹拉索锈蚀严重

图16 手刹拉索塑料保护板

4.2 后桥

图17 石击试验1000km后桥破漆生锈

图18 整车腐蚀试验30循环后桥腐蚀严重

图19 后桥底涂保护

图20 后桥塑料件保护

后桥位于石击高风险区,需要考虑增加防石击保护。对于减震器底座这种尺寸较小的零件,可以在底下加装外饰件保护;对于尺寸较大的后桥,可以加装外饰件或者让供应商增加防石击涂层来达到防石击的效果。

5 总结

石击是导致车辆腐蚀的主要原因之一,轿车车底是石击高风险区,也是腐蚀高风险区。项目前期研发阶段,除了为零部件选择合适的防腐材料及工艺,还需要做好了下车体和底盘件防石击处理,来提升整车的防腐能力。用户提取爱车之后,也可以根据车辆的实际情况和使用环境,选择适当的石击防护措施,如加装发动机底护板和挡泥罩、给车身和底盘件喷底涂装甲等,来提升车辆的抗石击能力和防腐性能。