骨架密实型抗裂水稳基层施工技术应用

2018-12-27武国良

武 国 良

(山西机械化建设集团有限公司,山西 太原 030000)

早期水稳基层频繁出现水损害和裂缝等病害,是由于半刚性基层具有结构强度高,抗变形能力较弱的特点,主要是由水稳基层在温、湿度变化时产生收缩而导致的。引起沥青面层出现的反射裂缝,因此,骨架密实型抗裂水稳基层施工技术应运而生。2016年河南省邓州至豫鄂省界段高速公路路面工程施工成功地使用了骨架密实型技术,并且取得很好的效果。

1 水泥稳定碎石的材料特性及裂缝成因

1.1 裂缝成因

1)为达到设计强度及保证路面芯样完整,水泥剂量高达5%~6%,致使水泥稳定碎石基层在面层铺筑前出现大量收缩裂缝;

2)为确保基层表面均匀,配合比设计悬浮密实型级配,细集料偏多,施工含水量偏大,施工后的水泥碎石基层表面镜面现象严重;

3)由于压实设备压实较好,施工工艺控制不严格也能达到规定的压实度。正是由于压实度容易达到,所以基层的压实反而被忽视;

4)无法解释现场芯样无侧限抗压强度远大于室内静压法成型试件强度。

1.2 骨架密实型混合料特点

1)混合料的级配为骨架结构,强度高;2)水泥配比低,采用普通硅酸盐缓凝水泥;3)最大干密度和最佳含水量的选择采用振动成型试验;4)无侧向抗压强度成型采用振动试验;5)施工工艺简单、强调基层压实;6)混合料的离析控制是关键。

2 原材料的要求

各种材料技术指标必须满足经过监理(检测)工程师批复后,方可采购、进场、使用。施工过程中,严禁随意改变材料的来源,且料源不同的材料不得混用。

2.1 水泥

1)应采用普通硅酸盐水泥,初凝时间应大于4 h,终凝时间在6 h以上,且不得超过10 h。

2)不同厂家不同型号水泥,应清仓再灌,分罐存放。

2.2 粗集料

1)生产碎石过程中二次破碎采用圆锥式或反击破碎机,禁止采用鳄式破碎机,以确保集料颗粒形状。

2)碎石最大粒径不大于37.5 mm,并按粒径1号料19 mm~37.5 mm、2号料9.5 mm~19 mm、3号料4.75 mm~9.5 mm三种规格备料,且必须设计要求。碎石生产过程中采用振动筛安装角度为25°。

3)细集料采用采石场破碎石料时通过4.75 mm的筛下部分。

3 配合比设计

1)重点解决:满足强度标准前提下,降低水泥剂量,提高抗裂性能,影响抗裂性关键因素是水泥剂量,水泥剂量愈大,强度越高、抗裂性能越差。

a.试验方法——垂直振动压实仪。

如何确定最大干密度,使得与当前施工设备相适应——密实度问题。

如何制备试件,确保试件物理力学性能与实际相符,影响水泥剂量是否满足强度标准的判断。

b.矿料级配问题——强度与抗裂性能。

c.强度标准问题——水泥配比。

d.最大干密度和最佳含水量采用振动击实试验确定。

采用振动成型试件方法制备h15 cm×φ15 cm圆柱体试件。

2)根据工地实际使用集料的筛分结果,确定各规格集料组成比例,合成集料级配应符合规定。

3)按五种水泥剂量试配水泥稳定碎石。水泥∶矿料建议如下:2.5∶100,3.0∶100,3.5∶100,4.0∶100,4.5∶100。

4)试验室配合比需要设置试验段进行验证,试验段设置长度不小于200 m。根据现场摊铺、现场压实以及现场取芯情况,确定标准密度和矿料级配。

5)根据施工中原材料含水量变化和施工因素变化,生产配合比采用的水泥剂量可增加0%~0.3%。

6)摊铺开盘前,必须进行原材料级配检测和天然含水量测定,检验砂石级配稳定性。并根据施工温度和运距等变化,确定拌合含水量,保证碾压时含水量接近于最佳含水量且波动最小。

4 混合料拌合与运输

1)主机采用低位双卧轴无衬板连续式搅拌机。2)进料斗不少于5个,料斗间加设高度不小于50 cm的隔板或者足够强度的钢板以防串料;上口必须安装钢筋筛网,筛除超粒径的矿料和杂物。3)拌和机出料必须配备带活门漏斗的料仓,由漏斗出料直接装车运输。料斗内应加设高度不低于50 cm十字型分料板,以减少粗细集料离析。4)每天开工前,检验运输车辆完好情况,装料前应将车厢清洗干净;运输车辆数量一定要满足拌合出料与摊铺需要,并要有富余。5)装车时,运输车辆应前后移动,按“品”字形分多次装料,以减少粗细集料离析。6) 应尽快将拌成的混合料运到铺筑现场,运输车上的混合料须采用帆布严密覆盖,以减少水分损失。如运输车辆中途出现故障,车内水泥稳定混合料不能在初凝时间内运到工地摊铺现场压实,必须予以废弃。

5 混合料摊铺

1)为防止混合料离析,应将摊铺机的螺旋分料器安装在中低位;

2)螺旋分料器与前挡板刮板和熨平板之间间隙不应大于25 cm,应匀速不间歇地旋转送料,且全部埋入混合料中;

3)螺旋分料器转速必须与摊铺速度相匹配,保证两边缘料位充足;

4)采用钢板降低前挡板高度,离地高度宜为5 cm;

5)前挡板刮板两端安装适当材质的挡板,防止两端混合料自由滚落;

6)一车料用完后,尽量不收摊铺机料斗,也不用料斗中的料;

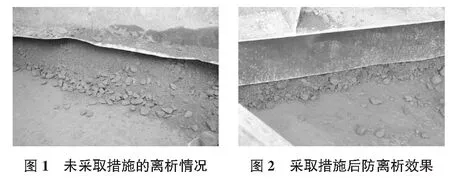

7)必须有专人跟在摊铺机后面,随时检查避免粗细集料离析,特别应该用新拌混合料换掉局部粗集料“窝”,见图1,图2。

6 混合料的碾压

1)碾压前必须将水泥浆沿着侧模灌入基层边缘混合料中,初压完成后再次灌水泥浆,保证基层边缘强度。

2)碾压摊铺机应开启熨平板和夯锤,确保人从摊铺机熨平板走到摊铺面上无脚印,确保初始压实度不小于85%。

3)胶轮压路机对压实度影响不大,但有利于颗粒重新排列。建议胶轮压路机紧跟摊铺机后碾压2遍。

4)工程实践表明,复压是保证压实度的关键,20 t及以上振动压路机按规定振碾组合方式振碾8遍后,压实度不再增加。

5)压实基层的最佳频率为30 Hz~40 Hz。先强振3遍,再弱振不低于3遍。

6)初压、复压和终压必须密切衔接、一气呵成,中间不得停顿和拖延,也不得相互交叉干扰,必须保证在最短时间内完成碾压作业。

7)路基段落短于200 m时,水泥稳定碎石基层可以分层连续施工,但两层施工间隔时间不超过4 h。

7 养生与交通管制

延长潮湿时间可推迟收缩的开始,且水泥浆体随水化程度的提高,而且含水量降低,同时浆体强度随龄期延长而增加,这就能达到较大比例且无开裂趋势的收缩,养生过程注意检查水稳基层表面无冲刷、无离析、无松散。水稳基层表面保持潮湿,养生期间,必须封闭交通,洒水车、工程车等车辆坚决不能上路。养生完成后,尽量避免车辆通行,如果有车辆必须通过,应采取措施避免车辆快速行驶,以保护基层骨料不受破坏。

施工过程中若有中断,则中断前段落、中段后继续施工段落水泥凝结时间不同步,压实过程中必然对已经开始凝结的中断前段落造成损伤,并导致压实也不均匀,从而造成潜在的薄弱面,遇到低温收缩则有可能产生断裂。荷载作用下因压实度不均匀也会产生应力集中,而加速破坏,必须引起足够重视,施工设备配置必须确保连续施工要求,尤其是运输车辆、压实设备,同时必须科学合理地进行施工组织设计。