PCMR体声波谐振器多物理场仿真及芯片制作

2018-12-27钱丽勋郑升灵李宏军

钱丽勋,郑升灵,李宏军

(中国电子科技集团公司第十三研究所第十六专业部 河北 石家庄 050200)

PCMR体声波谐振器多物理场仿真及芯片制作

钱丽勋,郑升灵,李宏军

(中国电子科技集团公司第十三研究所第十六专业部 河北 石家庄 050200)

文章介绍了一种轮廓模式压电谐振器的工作原理,阐述了多物理场的概念并利用多物理场有限元分析方法分析了该谐振器的谐振过程,并利用多物理场原理对压电谐振器结构进行了仿真优化。多物理场仿真可以更加直观,深入的理解PCMR的工作原理和过程。不利用等效电路模型,所以可以准确的找到谐振器各组成部分对谐振器的影响。基于仿真的结果,分别设计了平板型(82.75MHz)和交指型(346.5MHz)轮廓模式谐振器并利用MEMS工艺对其进行了制作。制作的轮廓模式谐振器具有较高的Q值(800),机电耦合系数2%,测试结果和仿真结果基本的吻合。

多物理场仿真;压电轮廓模式谐振器;微型机电系统

1 引言

近年来,随着微电子机械系统(MEMS)技术的迅速发展,MEMS三维加工手段结合压电、铁电材料的研究,最终产生了BAW (Bulk Acoustic Wave,体声波)谐振器件,2001年,Agilent成为第一个在业界成功推出FBAR双工器的企业[1,2]。FBAR由于其工作原理限制,无法实现单芯片多频段的功能,随着BAW概念和MEMS技术的进一步发展,另一种谐振器模式也引起了人们的关注,那就是压电轮廓模式谐振器PCMR(Piezoelectric Contour-Mode Resonator)。这种谐振器同样是利用体声波进行工作,其制作工艺也仍然采用MEMS工艺,但与FBAR利用厚度控制谐振频率不同,PCMR利用轮廓结构来控制谐振频率[3-5]。此谐振器的出现,为无线通信系统前端模块的一体化,甚至单片多频段的实现提供了新的思路和途径。

2 PCMR工作原理

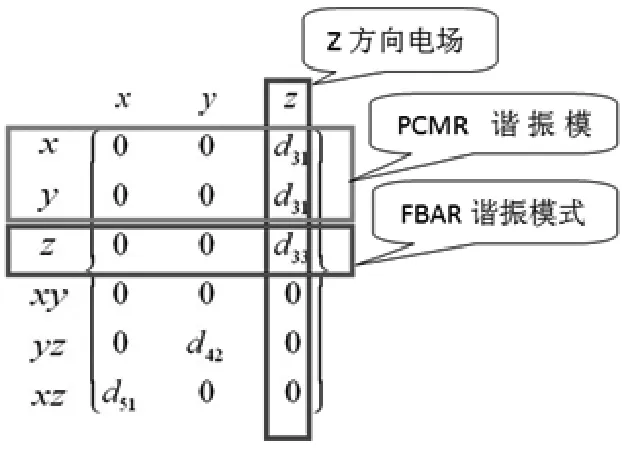

如图1所示,为C轴晶向AlN压电薄膜的压电方程,其中d31、d33等为压电方程的压电系数。当在压电薄膜的Z轴方向上加电压时,由于逆压电效应,薄膜会产生x,y,z三个方向的形变,如图2所示,为压电谐振器的结构及不同模式的谐振。其中,由压电系数d31形成的与电场方向垂直的x或者y方向的形变,就是PCMR的谐振模式。PCMR的谐振频率不是通过压电薄膜的厚度来控制,而是由谐振器的长和宽的轮廓来决定,所以叫轮廓模式谐振器[6]。

图1 AlN薄膜压电方程

3 PCMR的多物理场仿真设计

3.1 PCMR的多物理场分析

PCMR谐振器的物理基础是压电(逆压电)效应,涉及到了电场、压电效应、力场、机械振动等领域,是典型的多物理场耦合模式[7]。

PCMR谐振器的多物理场分析,以AlN压电薄膜的压电方程为基础。当在压电谐振器的上电极输入射频能量时,由于逆压电效应,会引起谐振器压电薄膜层的形变而产生振动,压电薄膜层的形变又产生压电效应而使压电谐振器下电极聚集电荷,此过程不断重复时就形成了压电谐振。分析此过程要耦合电场、机械振动等物理场,最后得到射频信号通过压电谐振器上下电极时的传输特性。设计压电谐振器时,要根据多物理场分析得到的射频信号传输特性,对谐振器的具体结构进行优化,从而得到最佳的谐振器结构。

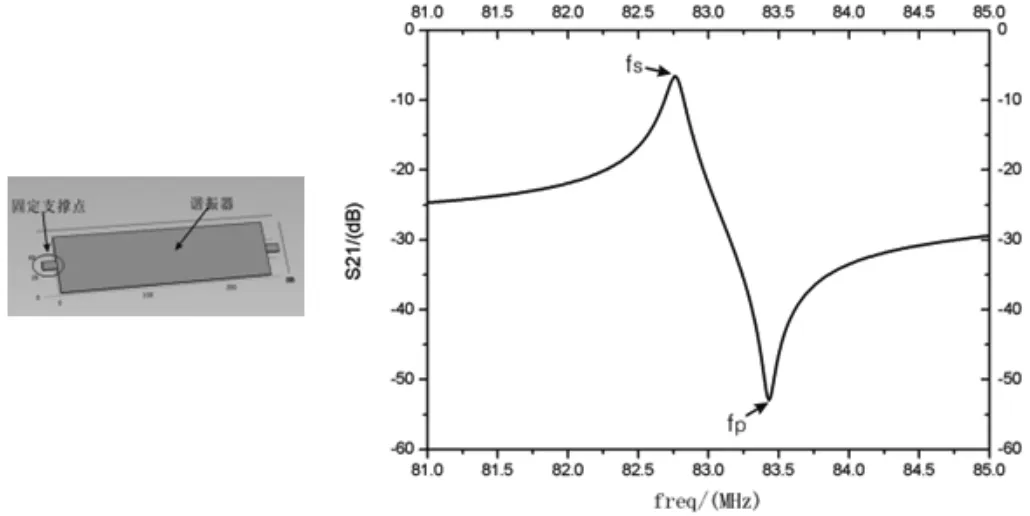

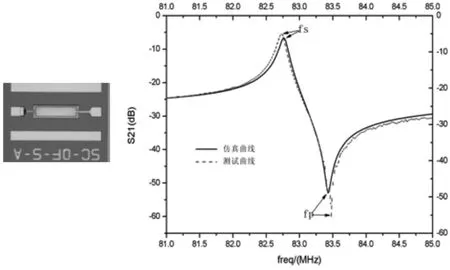

以谐振频率82.75MHz平板型谐振器的设计为例,经过优化的谐振器模型结构及其仿真结果如图2所示。

图2 平板结构PCMR谐振器模型及仿真曲线图

谐振器模型中间层为AlN压电薄膜层,上下两层分别为上下电极,电极厚度0.2μm。通过优化谐振器长宽、固定点长宽以及压电薄膜厚度等物理尺寸,最终得到了具有高Q值传输特性的谐振器结构,其中谐振体尺寸为247μm×46μm,固定支撑点尺寸为20μm×8μm,压电层厚度通过优化谐振器性能,并结合工艺可实现性,确定为1.5um。谐振器仿真结果为:串联谐振频率fs为82.75MHz,并联谐振频率fp为83.4MHz,机电耦合系数kt2(kt2=(π2/4)*(fp-fs)/fs)为2%,Q值约为900。

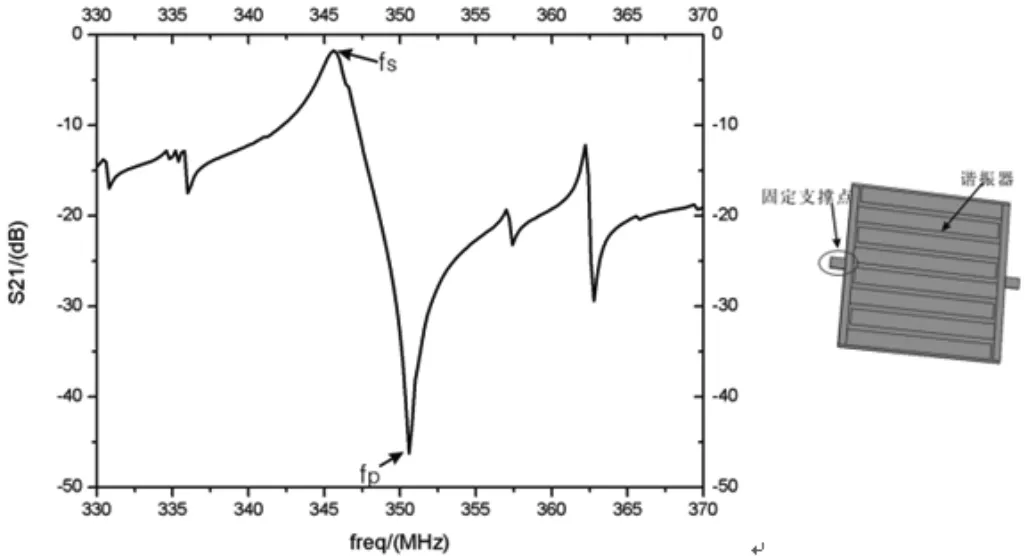

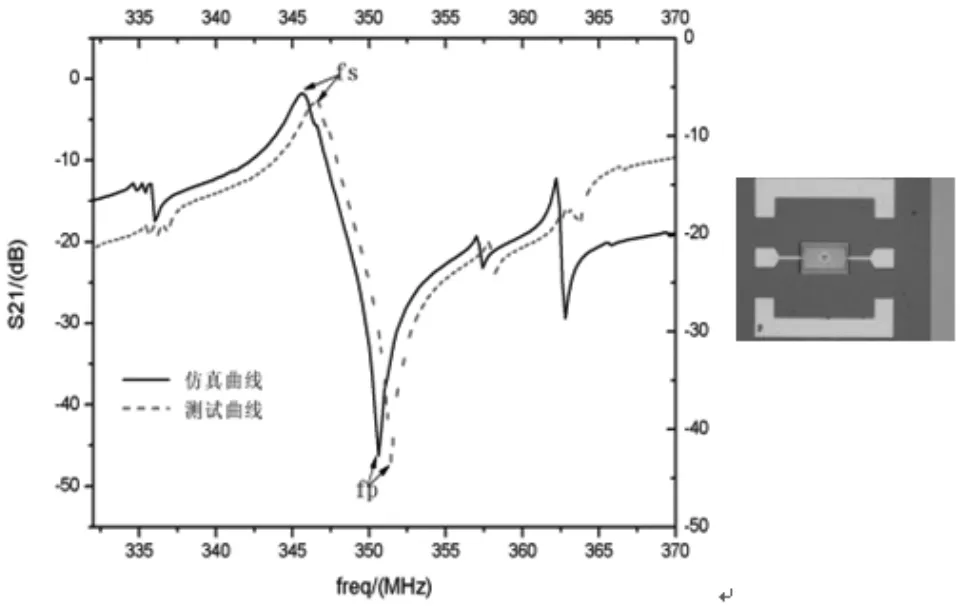

随着射频频率的升高,平板型结构尺寸不断减小,当频率高于300MHz时,PCMR的谐振器不再适合使用平板型结构,而只能改为另一种叉指型结构,叉指型结构如图3所示。

图3 叉指结构PCMR谐振器模型及仿真曲线

谐振频率约346.5MHz的叉指型谐振器,通过优化物理尺寸之后的模型结构及其仿真结果如图3所示。其中模型指条宽度7.8um,指条间间距3.5um,指条长度92um,指条对数为4对,压电层厚度为1.5um。谐振器仿真结果为:串联谐振频率fs为346.5MHz,并联谐振频率fp为350.5MHz,机电耦合系数k2t为2.5%,利用3dB带宽法评估谐振器Q值约为900。

4 PCMR制作及测试

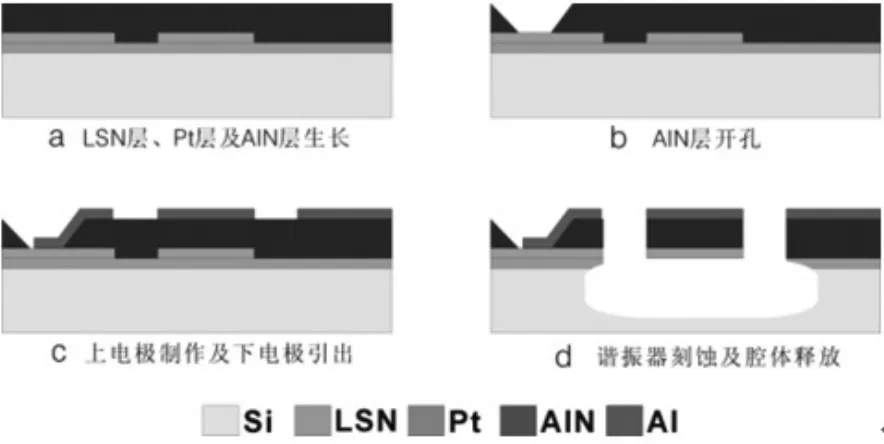

PCMR的制作是利用MEMS工艺完成,制作难度较大。下图4所示为制作流程图。

图4 平板结构PCMR谐振器制作流程示意图

PCMR的流片在抛光的硅片上进行,先在硅片上沉积一层氮化铝,作为晶向的引导层(LSN层)。然后在氮化铝薄膜上制作下电极,下电极一般为铝、钼、铂等金属,厚度一般在0.1μm到0.2μm。利用光刻,刻蚀技术将下电极图形化,然后沉积AlN压电薄膜,厚度在1.5μm左右。压电层制作完成后,要刻蚀压电层将下电极引出。然后制作上电极,并将上电极图形化。上下电极图形化完成后,已经确定了谐振器的形状,下一步是将压电层图形化,形成完整的PCMR谐振器,一般通过氯基气体刻蚀的方法刻蚀AlN压电层。工艺的最后一步是释放,如图4所示的工艺过程,牺牲层是硅,则释放气体选用XeF2。释放完成后,谐振器通过固定点支撑,悬浮在硅片上方。平板型谐振器芯片图片及测试结果见图5。

图5 平板结构PCMR谐振器芯片及测试结果

平板型谐振器测试结果为:串联谐振频率fs为82.68MHz,并联谐振频率fp为83.45MHz,机电耦合系数kt2约为2%,利用3dB带宽法评估谐振器Q值约为800。

图6 叉指结构PCMR谐振器芯片及测试结果

叉指型谐振器芯片图片及测试结果见图6。叉指型谐振器测试结果为:串联谐振频率fs为347.5MHz,并联谐振频率fp为351.5MHz,机电耦合系数kt2约为2.5%,利用3dB带宽法评估谐振器Q值约为800。

5 总结

PCMR谐振器及滤波器是芯片化滤波器的主要研究方向之一,也是目前唯一能实现单芯片多频段滤波器的器件。文章中设计和制作的PCMR谐振器具有较高的Q值,机电耦合系数也达到了2%,是一种性能优越的微谐振器。设计仿真结果和芯片测试结果基本吻合,这为PCMR谐振器的设计提供了理论依据,为下一步的PCMR滤波器设计和工艺制作铺平了道路。

[1]李侃.FBAR微质量传感器若干关键问题的研究[D].浙江大学,2011.

[2]王宇辉.FBAR滤波器仿真及AlN压电薄膜研究[D].华中科技大学,2012.

[3] Gianluca Piazza.Piezoelectric Aluminum Nitride VibratingContour-Mode MEMS Resonators[J].IEEE,2006,15(6):1406-1418.

[4] Gianluca Piazza.Contour-Mode Aluminum Nitride Vibrating RFMicrosystems[J].IEEE,2007,42(1):1352-1355.

[5] JI LIANG,HONGXIANG ZHANG,DAIHUA ZHANG,et al.Lamb Wave AlN Micromechanical Filters Integrated With Onchip Capacitors for RFFront-End Architectures[J].IEEE,.2015,3(2):1-4.

[6] Ji Liang,Hongxiang Zhang,Daihua Zhang,et al.Design and fabrication of aluminum nitrideLamb wave resonators towards highfigure of merit for intermediate frequency filter applications[J].Journal of Micromechanics and Microengineering,2015,25(1):1-10.

[7]高霞,王志斌.基于COMSOLMultiphysics压电铌酸锂晶片仿真[J].压电与声光,2015,37(2):291-293.

TN629.1 【文献标识码】A 【文章编号】1009-5624(2018)01-0035-02

钱丽勋(1984-),男,汉族,河北省人,博士,工程师,研究方向:芯片化谐振、滤波器件,可调滤波器件,红外成像芯片等领域。