大型化“双高”原料气制氢变换技术探讨

2018-12-27许仁春

许仁春

(中石化宁波工程有限公司 浙江宁波 315103)

我国具有自主知识产权的气流床粉煤加压气化技术发展迅速,其中HT- L航天炉、SE- 东方炉、宁煤炉等炉内合成气的降温均采用激冷流程,具有高效节能、清洁环保等技术特点。

上述气化炉所产出的合成气中CO含量大于60%(CO/干气,体积分数,下同),水气比大于0.90(水蒸气/干气,体积比,下同)。高CO含量与高水气比原料气(简称“双高”原料气)使得下游变换单元存在CO变换反应推动力太大、变换反应深度难以控制以及极易发生甲烷化副反应等难题[1- 3],因此,配套气流床粉煤加压气化技术激冷流程的等温变换技术得到重视和快速发展。为此,对配套制氢的典型“双高”原料气等温变换技术进行分析,同时提出大型化分流式等温串绝热CO变换技术,为设计单位在配套“双高”原料气大型CO变换装置的设计及选择提供参考。

1 典型的制氢等温变换工艺

配套“双高”原料气制氢的典型等温变换工艺流程主要有2种,即全等温变换工艺流程和等温串绝热变换工艺流程。

1.1 全等温变换工艺流程

如图1所示,来自粉煤气化单元的合成气首先进入分离器,分液后的合成气经换热升温后进入净化炉,在除去有害杂质的同时进行CO预变换,然后进入第1等温变换炉进行深度CO变换反应;出第1等温变换炉的变换气中CO含量约为4.0%,经调节水气比及温度后进入第2等温变换炉继续进行CO变换反应;出第2等温变换炉的变换气中CO含量≤0.4%,被送至下游工序进行余热回收。

图1 全等温变换工艺流程简图

1.2 等温串绝热变换工艺流程

如图2所示,来自粉煤气化单元的合成气首先进入分离器,分液后的合成气经换热升温后进入净化炉,在除去有害杂质的同时进行CO预变换,然后进入等温变换炉进行深度CO变换反应;出等温变换炉的变换气中CO含量约为4.0%,经调节水气比及温度后进入第1绝热变换炉进行CO变换反应;出第1绝热变换炉的变换气中CO含量约为1.5%,经调节温度后进入第2绝热变换炉继续进行CO变换反应;出第2绝热变换炉的变换气中CO含量≤0.4%,被送至下游工序进行余热回收。

图2 等温串绝热变换工艺流程简图

2 典型的制氢等温变换工艺分析

典型的制氢等温变换工艺较好地解决了“双高”原料气在变换单元中存在的超温、甲烷化副反应等问题,且在简化变换工艺流程、降低变换单元压降、延长变换催化剂使用寿命等方面也发挥了积极作用,但任何一项技术均存在其两面性。

2.1 装置大型化困难

典型的制氢等温变换工艺采用了全气量通过等温变换炉的技术方案。由于等温变换炉的内部需埋设用于移热的换热管、锅炉水分布和汽水收集的环管或管箱,还需在炉内四周设置用于气体分布的环形空腔、中心设置用于收集反应气的中心管等,其结构的复杂化导致催化剂装填不便及装填系数下降,同时也给正常检修带来极大的困难。在变换炉通过的气量规模相当时,等温变换炉直径与轴径向结构的绝热变换炉相比增加了约40%。如某制氢装置进入变换单元的有效气(H2+CO)量为85 000 m3/h,此时等温变换炉的直径已达到4 m,如果等温变换炉直径继续增大,则在设备制造难度增大的同时会出现超限运输的问题,显然对制氢装置的大型化形成了制约。

2.2 有机硫转化不彻底

采用钴钼系耐硫变换催化剂的有机硫加氢(水解)以动力学控制为主,因此在一定的工艺条件下,提高变换反应温度有利于有机硫的脱除[4]。典型的制氢等温变换炉内正常反应温度控制在250~280 ℃,此时会出现变换系统有机硫加氢不彻底的问题,部分有机硫随变换气进入下游酸性气体脱除单元而与甲醇溶液形成共沸物,导致酸性气体脱除单元需补充额外的新鲜甲醇用于置换含硫污甲醇,增大了酸性气体脱除单元的操作费用和对含硫污甲醇的环保处理费用。

2.3 原料气提温困难

如前所述,典型的制氢等温变换炉内正常反应温度为250~280 ℃,在进等温变换炉之前需将合成气温度由200 ℃提升至260 ℃,但合成气的提温较为困难。为了解决此问题,典型工艺采用净化炉兼顾发挥预变换功能来实现合成气的二次提温,合成气经净化炉提温后再进入等温变换炉进行深度变换反应。由于合成气首先被送入绝热变换炉,没有充分发挥出等温变换炉有利于抑制变换反应超温及甲烷化副反应的技术优势,同时是一种在动力学控制下的高空速变换反应过程,容易造成预变换催化剂失活,不利于变换单元的长周期稳定运行。

3 大型化分流式等温串绝热变换工艺

将等温变换技术与绝热变换技术有机结合,在充分发挥等温变换技术和绝热变换技术各自优点的基础上,开发出了大型化分流式等温串绝热变换工艺,较好地解决了目前典型“双高”原料气等温变换工艺所存在的技术难题。

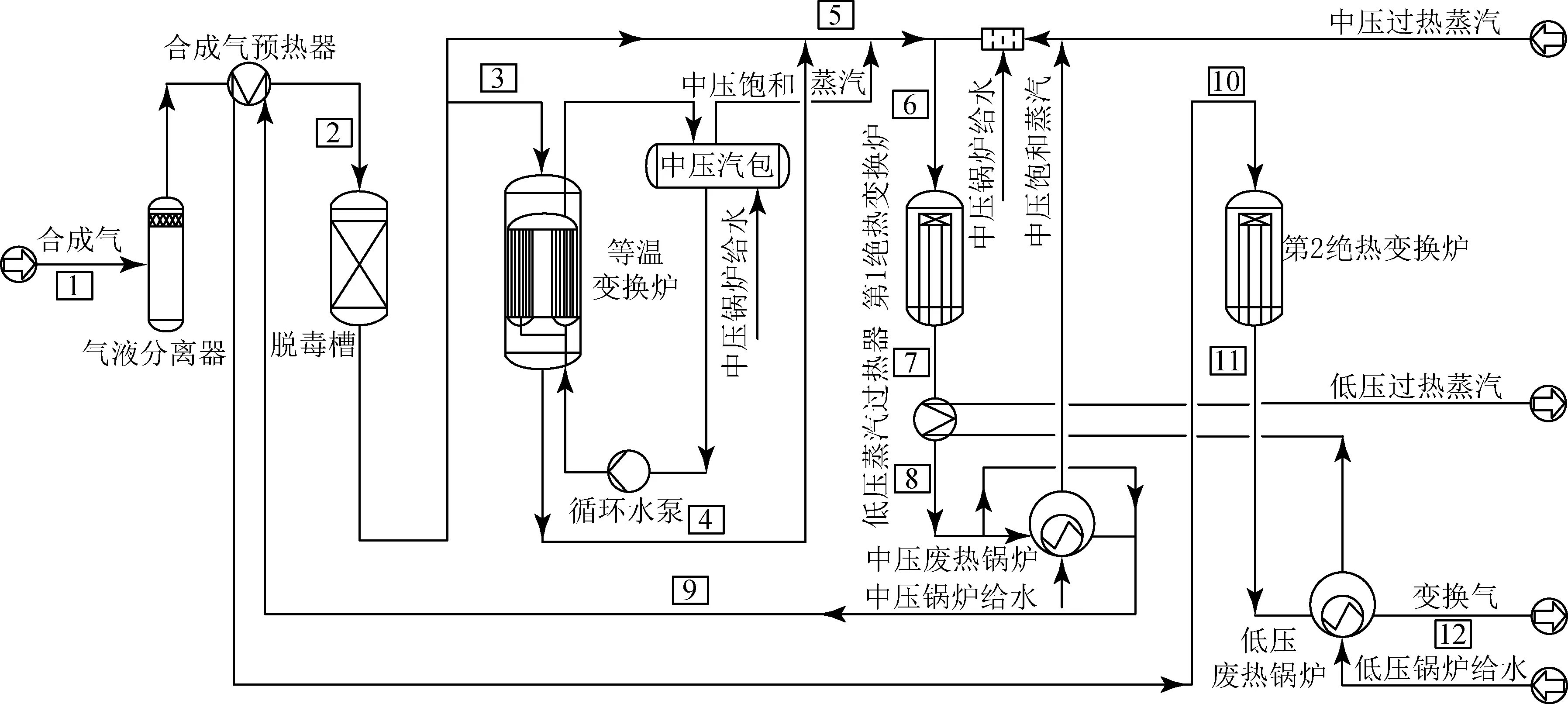

3.1 工艺流程

如图3所示,来自粉煤气化单元的合成气首先进入气液分离器,分液后的合成气经合成气预热器换热升温后进入脱毒槽,以阻挡煤粉尘、炭黑等固体杂质,保护后续变换催化剂。离开脱毒槽的合成气分成2股,第1股约35%(湿基体积比)的合成气进入等温变换炉进行深度变换反应,反应后的变换气与第2股合成气进行混合,混合后的变换气中CO含量约43.0%。

图3 大型化分流式等温串绝热变换工艺流程

中压锅炉给水通过循环水泵在中压汽包与等温变换炉之间循环,用于移走等温变换炉内变换反应产生的热量,将等温变换炉内的温度维持在250~280 ℃。中压汽包所产生的中压蒸汽全部注入变换气中,随后继续补充变换单元自产的中压蒸汽以及界区送来的少量中压锅炉给水和中压过热蒸汽,调节水气比至0.95,同时将变换气温度调整至约250 ℃。

调整后的变换气进入第1轴径向绝热变换炉进行变换反应,出口变换气温度约为430 ℃,经低压蒸汽过热器后进入中压废热锅炉副产4.0 MPa(表压)中压饱和蒸汽,随后进入合成气预热器加热合成气,最后进入第2轴径向绝热变换炉继续进行反应。出第2轴径向绝热变换炉的变换气温度为270 ℃,CO含量降至约1.4%,副产低压蒸汽后送下游工序进行余热回收。

3.2 主要物流参数

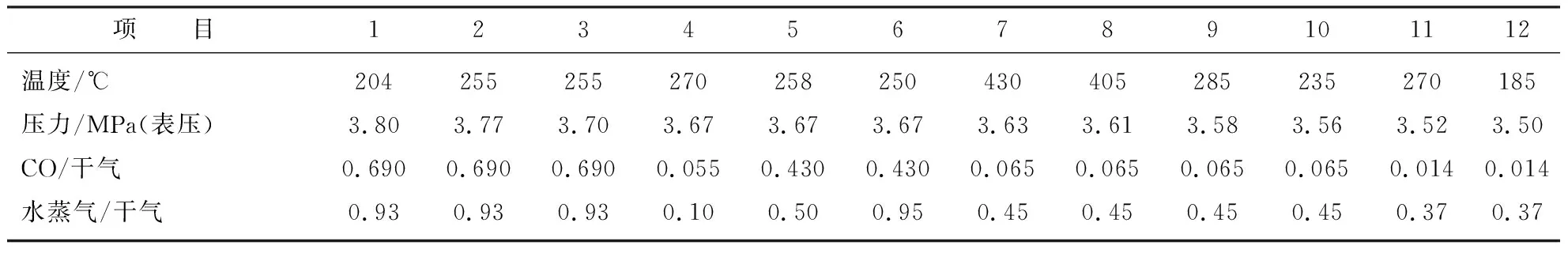

与图3对应的大型化分流式等温串绝热变换工艺主要物流参数如表1所示。

表1 大型化分流式等温串绝热变换工艺主要物流参数

项 目123456789101112温度/℃204255255270258250430405285235270185压力/MPa(表压)3.803.773.703.673.673.673.633.613.583.563.523.50CO/干气0.6900.6900.6900.0550.4300.4300.0650.0650.0650.0650.0140.014水蒸气/干气0.930.930.930.100.500.950.450.450.450.450.370.37

由表1可知,大型化分流式等温串绝热变换工艺最终变换气中的CO含量约为1.4%,而典型的制氢等温变换工艺流程最终变换气中的CO含量约为0.4%,造成此差异的主要原因:①由于典型的制氢工艺的合成气全部通过第1台等温变换炉,经深度变换反应后,出口CO含量降至约4.0%,为后续变换炉将CO含量进一步降低至0.4%创造了有利条件。②当下游气体的最终净化采用甲烷化技术时,要求变换气中的CO含量不高于0.4%,总的碳含量不高于0.7%,否则会造成甲烷化反应炉超温;另外,甲烷化反应过程需消耗H2,如果CO含量过高会造成H2的浪费。因此,当下游工序采用甲烷化技术时,变换反应后的CO含量均要求降至0.4%。但当气体的最终净化采用液氮洗技术时,则要求最终变换气中的CO含量不高于2.0%即可,这是因为液氮洗分离出的CO通过压缩机加压后可重新返回变换单元参与反应,不会造成CO和H2的浪费,同时可以少建1台绝热变换炉。

4 大型化分流式等温串绝热变换工艺优越性分析

4.1 实现等温变换炉与绝热变换炉的有机结合

分流式等温串绝热变换工艺将合成气分成2股,其中35%(湿基体积比)的合成气进入等温变换炉进行变换反应,剩余的合成气通过跨线不经过等温变换炉,当等温变换炉的规格一定时,可处理的有效气量是典型的制氢等温变换工艺的3倍,变换单元单系列即可实现处理有效气量250 000 m3/h(标态),避免了等温变换炉大型化所带来的制造、运输、检修、投资等问题。

经等温变换反应后的变换气与跨线未反应的合成气混合,此时变换气中CO含量由69.0%降至约43.0%,使后续变换反应出现超温、甲烷化副反应等风险均得以解除,因此可以采用技术成熟、结构相对简单、系统压降小、容易大型化的轴径向绝热变换炉进行后续的变换反应,炉内温度最高约为430 ℃,有效改善了绝热变换催化剂的运行环境,有助于延长催化剂使用寿命、降低操作费用,实现变换单元的长周期稳定运行。

4.2 有机硫转化彻底

甲硫醇加氢反应属于动力学控制,温度的提高加快了反应速率,在一定催化剂装填量下,促进了反应向平衡方向进行。因此,提高反应温度有利于提高有机硫的加氢(含水解)反应速率,从而提高有机硫的转化率[4]。分流式等温串绝热变换工艺的第1轴径向绝热变换炉出口变换气温度达到430 ℃,在等温变换炉内由于温度较低而未完全水解的有机硫均可在第1轴径向绝热变换炉内实现完全水解,有效解决了典型的制氢等温变换工艺有机硫水解不充分而对酸性气体脱除单元造成的不利影响。

4.3 合成气提温容易

分流式等温串绝热变换工艺第1轴径向绝热变换炉出口变换气温度达到430 ℃,通过控制流经中压废热锅炉的变换气流量就可实现合成气温度的有效调节,同时可对外送的低压蒸汽进行过热。

4.4 运行可靠性好

分流式等温串绝热变换工艺所使用的等温变换炉规格较小,如果发生中压蒸汽泄漏至变换催化剂的生产事故,鉴于装填的催化剂量只有典型的制氢工艺的三分之一,因此造成的损失也相对轻微;其他变换炉均采用绝热炉,尤其低压废热锅炉设置在变换炉外,与典型的制氢等温变换工艺相比,变换气泄漏至低压蒸汽中的概率大幅降低;同时,绝热变换炉均采用轴径向结构,变换气从外向内流动,变换炉壳体始终处于低温状态,安全性和经济性均可得到保障。

5 结语

HT- L航天炉、SE- 东方炉等煤气化技术的大型化是其发展的必然趋势,但与其配套的变换单元的等温变换炉大型化却遇到了困难,如何解决此矛盾是大型化“双高”原料气CO变换流程开发的关键。

分流式等温串绝热变换工艺仅对部分“双高”原料气采用等温变换,在有效抑制其出现变换反应超温和甲烷化副反应的同时,规避了等温变换炉大型化的难题。随后利用轴径向绝热变换炉反应温度高、结构相对简单、容易实现大型化的特点,解决了典型的制氢等温变换工艺所存在的其他技术问题,对新建“双高”原料气的大型制氢装置或现有装置的扩能改造均适用。