磨煤及干燥单元的工艺优化

2018-12-27鲁承明

鲁承明

(航天长征化学工程股份有限公司 北京 101111)

航天粉煤加压气化是一种高效、稳定的干煤粉气化技术,具有装置性能稳定、运行周期长、碳转化率高、煤种适应性强等优点。该粉煤气化技术主要由磨煤及干燥、粉煤加压与进煤、气化及合成气洗涤、渣及灰水处理4个独立操作的单元组成。

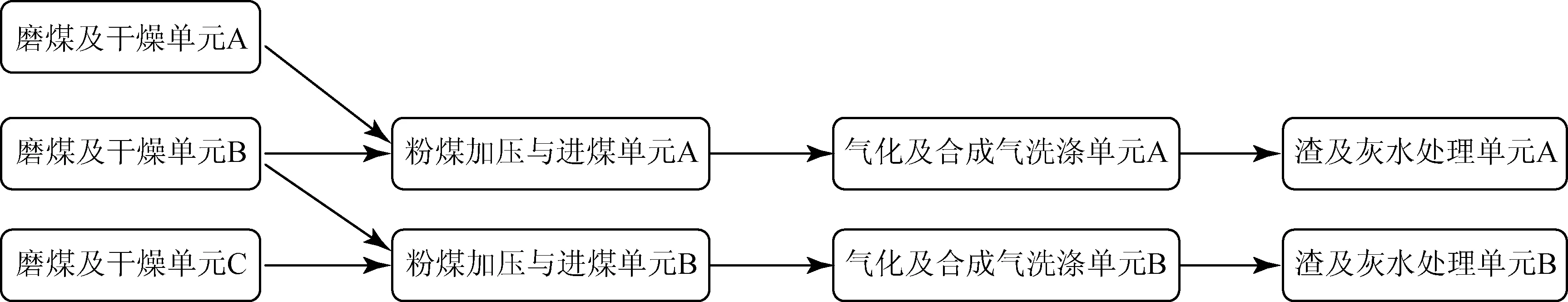

在进行工艺设计时,根据生产规模确定气化装置产能并选择相应生产能力的操作单元,从而保证生产能力的适应性和合理性。在其工艺流程方案中,粉煤加压与进煤单元、气化及合成气洗涤单元、渣及灰水处理单元不进行备用,但考虑到磨煤及干燥单元的主要设备为动设备,具有故障率较高、维修周期长等特点,故需要备用1套磨煤及干燥单元。以化肥企业的“60·80”项目为例,其工艺流程方案如图1所示。

图1 航天粉煤加压气化技术工艺流程方案

1 磨煤及干燥单元简介

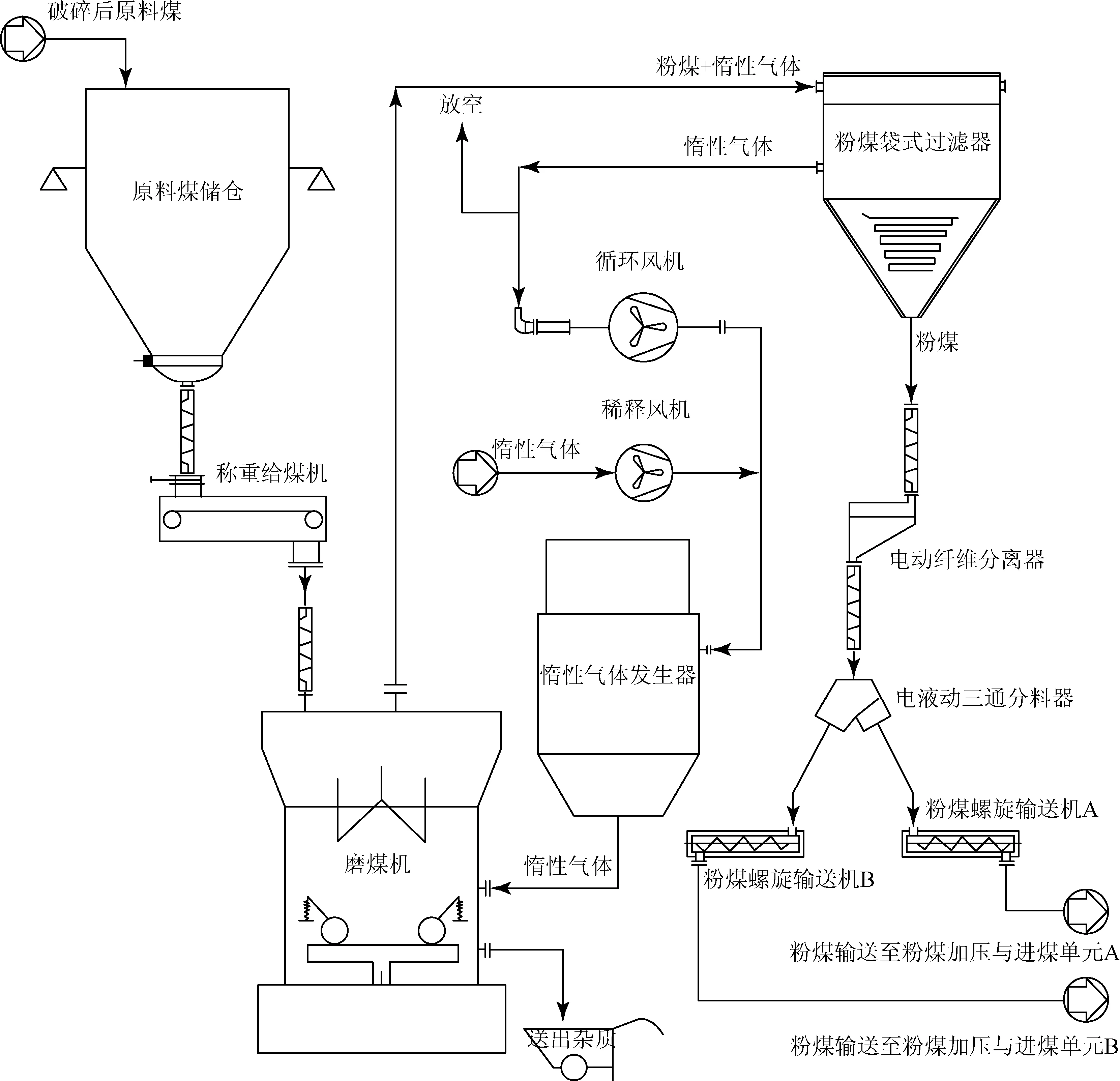

在航天粉煤加压气化技术中,磨煤及干燥单元的主要工艺设备包括原料煤储仓、称重给煤机、磨煤机、粉煤袋式过滤器、循环风机、热风炉、稀释风机、电动纤维分离器、粉煤螺旋输送机等,其作用是为粉煤气化炉提供合格的粉煤,从而保证碳的转化率。

磨煤及干燥单元由制粉、惰性气体输送、粉煤与惰性气分离、粉煤输送4个部分构成,其中:制粉主要采用辊式磨煤机制取粉煤;惰性气体输送是利用高温惰性气体稀相输送,同时在输送过程中进行粉煤干燥;粉煤与惰性气的分离由粉煤袋式过滤器完成;粉煤输送是将粉煤由粉煤螺旋输送机输送至粉煤加压与进煤单元中。在每套粉煤气化装置中,均需设置备用磨煤及干燥单元,其设计能力为100%,以保证整套装置的满负荷运行。

如图2所示:原料煤经破碎后由输送皮带机送至原料煤储仓,然后通过称重给煤机送至辊式磨煤机,经磨辊研磨后得到满足颗粒尺寸要求的粉煤(≤90 μm质量分数占90%,≤5 μm质量分数占10%);惰性气体发生器产生的高温惰性气体将所制备的粉煤干燥至含水质量分数约2%,并将粉煤稀相输送至粉煤袋式过滤器进行分离;粉煤袋式过滤器过滤后的粉煤经旋转卸料阀、电动纤维分离器及粉煤螺旋输送机送至粉煤储罐(即将粉煤输送至粉煤加压及进煤单元);粉煤袋式过滤器分离出的一部分惰性气体经循环风机进入惰性气体发生器循环使用,其余的惰性气体排放至大气(目的是控制含水量,以达到干燥粉煤的效果);为了维持系统循环气体的量,由稀释风机补入惰性气体。备用磨煤及干燥单元中的粉煤通过螺旋输送机输送至粉煤加压与进煤单元,保证每套磨煤及干燥单元之间形成互备关系。

图2 磨煤及干燥单元流程

2 运行经验总结

磨煤及干燥单元的主要介质是粉煤和惰性气体,且整个系统采用常压操作。通过对设备长时间的监测和记录,总结得出故障率较高的设备为磨煤机,其检修和调试时间也较长,而其他设备的故障率相对较低,且维修及调试时间较短。通过对粉煤气化装置连续生产耗煤量与粉煤储罐容积的核算,并与设备的检修时间进行比较发现,仅磨煤机的检修时间影响装置的运行,其他设备可以通过调节装置的负荷进行检修。因此,根据运行的实际情况对工艺流程进行优化设计,在提高设备在线效率、降低生产成本、减少设备和土建投资、提高企业经济效益和市场竞争力的同时,也给其他工艺和项目提供经验借鉴。

3 方案优化前后比较分析

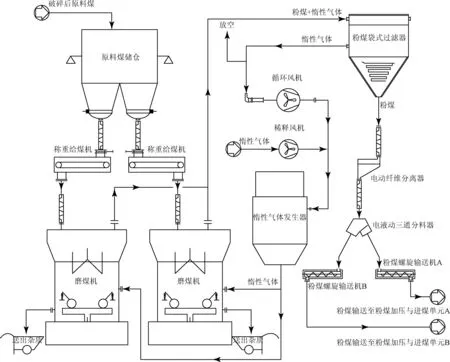

根据对航天粉煤加压气化装置长期运行经验的总结,提出在整个磨煤及干燥单元中仅对磨煤机进行备用的工艺优化方案,即:优化前,工艺方案为备用整套磨煤及干燥单元;优化后,仅备用磨煤机(1开1备)。优化后的磨煤及干燥单元流程如图3所示。

图3 优化后的磨煤及干燥单元流程

工艺方案优化前,备用磨煤及干燥单元需要设计长30 m、宽10 m和高90 m的建筑框架;工艺方案优化后,由于仅备用磨煤机,在设备布置时,考虑磨煤机的布置和检修,需要设计长20 m、宽10 m和高23 m的建筑框架。优化后的整体建筑高度降低,消防、安全、建筑等方面的建设成本均有所下降。

通过对比优化前后的工艺流程可发现,2种工艺方案均能满足设计功能和装置生产能力要求,但优化后的工艺方案在设备投资方面较省,即仅增加1台磨煤机。工艺优化后,降低了配套的电气、仪表、设备和管道等一系列投资建设费用,同时提高了设备的在线使用率,控制系统得到简化;缺点是对于维修人员的技能要求较高,设备的备品备件较多,维修时对效率要求高,同时对企业的管理要求更严格。

工艺优化前,工艺装置需要提前将整个系统进行热备,根据计划进行停车,避免出现系统开车时间过长而导致整套装置停车;工艺优化后,可以随时进行磨煤机的在线切换,节省了整个系统的热备开车过程,同时降低了系统热备时公用工程的消耗,有助于降低生产成本、简化生产操作过程。

通过以上分析可知,在优化后的磨煤及干燥单元中,通过备用磨煤机即可实现原工艺方案的要求,在设计技术上是可行的,也是合理的。

4 优化方案的实施措施

对于优化方案而言,在优化的工艺系统中,首先考虑磨煤机与备用磨煤机之间进料和出料的切换问题。为了实现相互切换,将磨煤机与备用磨煤机的进风口和粉煤出口相接,连接处用风门进行切断,可以满足1开1备的要求。此外,需对进入磨煤机的粉煤进行质量标定,满足系统粉煤的监控要求,与气化负荷的控制相匹配,故称重给煤机必须与磨煤机同时备用,且将原料煤储仓由单锥结构改为双锥结构,才能满足工艺要求。

另外,在管道布置上,由于磨煤机的进出口管径较大(粉煤进料口公称直径为DN 800 mm,粉煤出料口公称直径为DN 1 600 mm,进风口公称直径为DN 1 600 mm),且磨煤机空间尺寸较大(长约10 m,宽约8 m,高约11 m),增大了管道布置难度。故在管道布置时,为了满足标准规范对管道布置、粉煤输送等方面的要求,建议将磨煤机的出料口和进风口处的标准三通阀改为70°特殊三通阀,同时各支路管道上增设切断阀,从而实现磨煤机的备用,也便于磨煤机的检修和粉煤输送单元的隔离。

对优化后的工艺方案进行可行性分析得出:在实施该优化方案时,循环风入口、粉煤出口等管口连接的根部均设置相应的吹扫阀和切断阀,避免出现管道盲端积粉堵塞;在正常的开车过程中,如果磨煤机出现故障后需启动备用磨煤机,具体的操作是关闭故障磨煤机对应的原料煤储仓的锥底插板阀和称重给煤机,开启备用磨煤机对应的原料煤储仓的锥底插板阀和称重给煤机,输送惰性气体管路同时相应切换,其他设备均不用切换,生产操作得以简化。

5 结语

通过对优化前后的工艺进行对比分析,优化后的方案在工程设计上具有可行性,可以减少装置建设前期的土建、设备、电气、仪表、管道等方面投资,简化生产工艺流程;在操作上降低了生产成本,减少了开停车时水、电、气等公用工程的消耗量,设备切换操作便捷。通过对整个工艺系统的理论分析和探讨,优化后的工艺对操作人员素质、企业管理水平、工作效率具有较高要求。