土压平衡盾构螺旋输送机再制造技术探讨

2018-12-26李广旭LIGuangxu

李广旭/ LI Guang-xu

(中铁隧道局集团有限公司专用设备中心,河南 洛阳 471000)

螺旋输送机作为土压平衡盾构的核心组成部件之一,其具有较高价值和技术复杂等特点。螺旋输送机是盾构掘进出渣的主要设备,其再制造的质量关系到整台盾构再制造质量的好坏。本文以海瑞克∅6 280系列土压平衡盾构螺旋输送机再制造过程为例,较为详细地介绍了螺旋输送机的再制造技术。

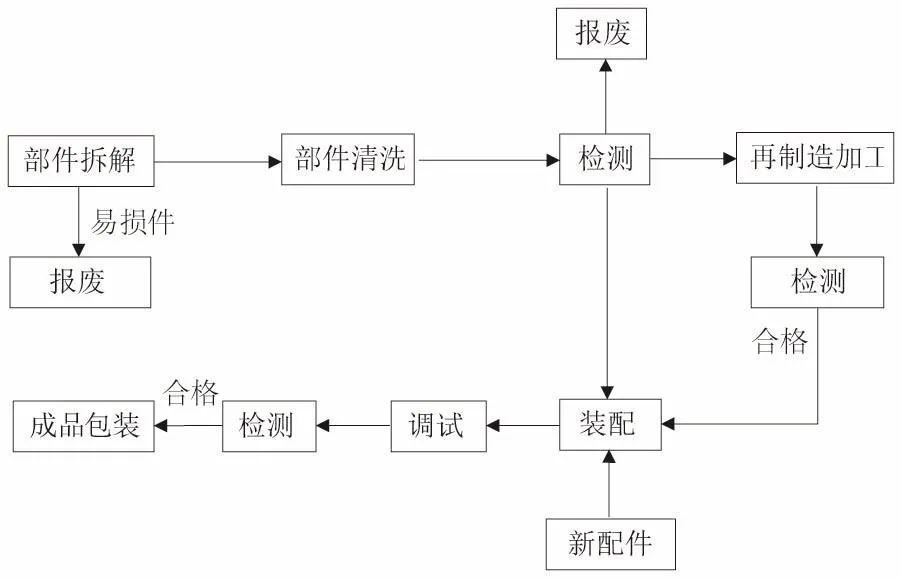

1 螺旋输送机再制造工艺流程(图1)

图1 螺旋输送机再制造工艺流程

2 螺旋输送机拆解

一般盾构的螺旋输送机在再制造前皆为一个整体结构,需对其进行整体拆解,以便对各个部件进行检测与再制造。

盾构的螺旋输送机主要由驱动马达、减速机、关节轴承、螺旋轴及筒体构成,根据其组成结构方式,一般采取以下拆解方案。

1)拆除驱动装置 拆除减速机与关节轴承连接法兰面螺栓,将马达与减速机整体拆除,再对马达与减速机进行分离,如图2所示。

图2 拆除驱动装置

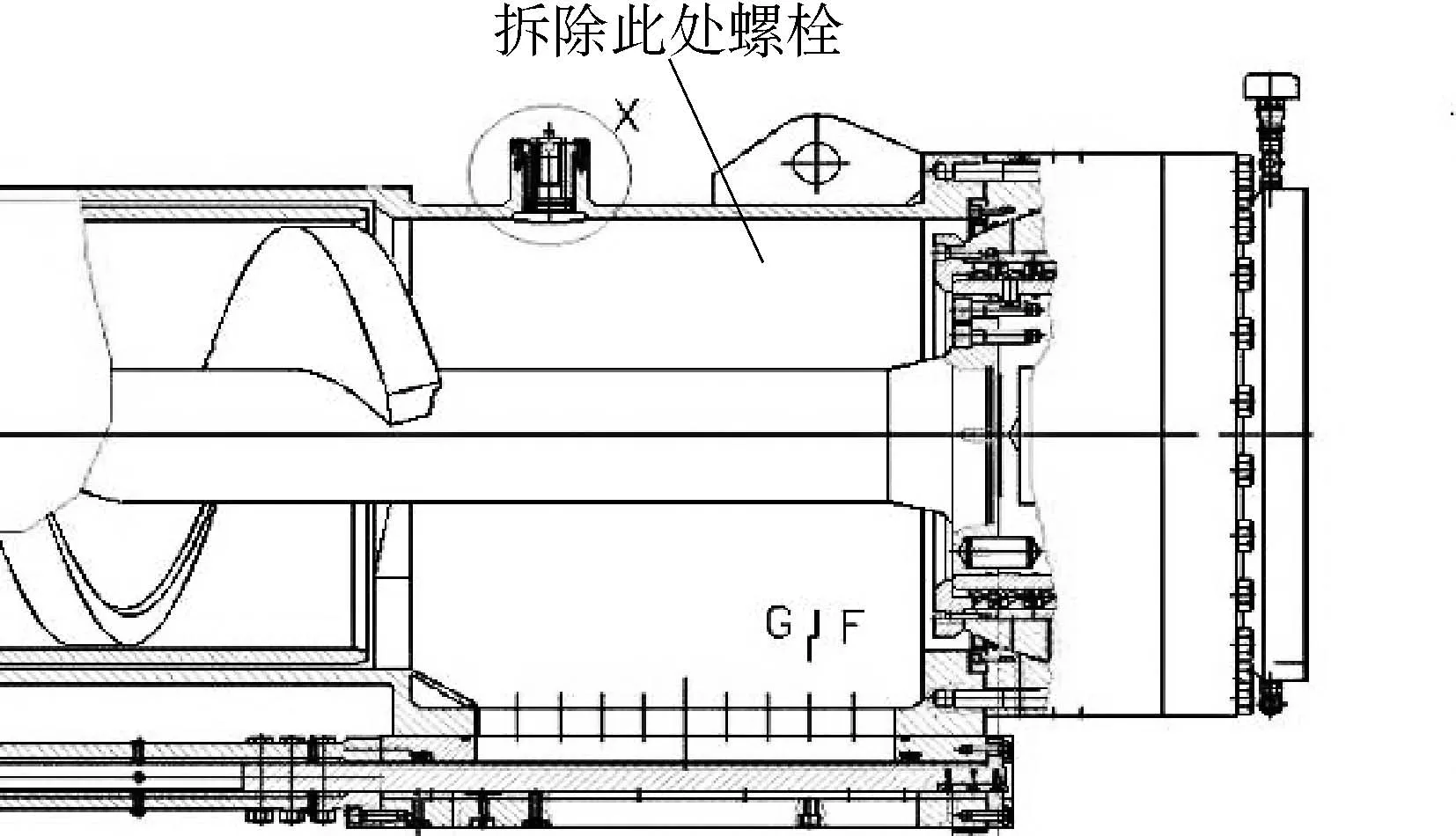

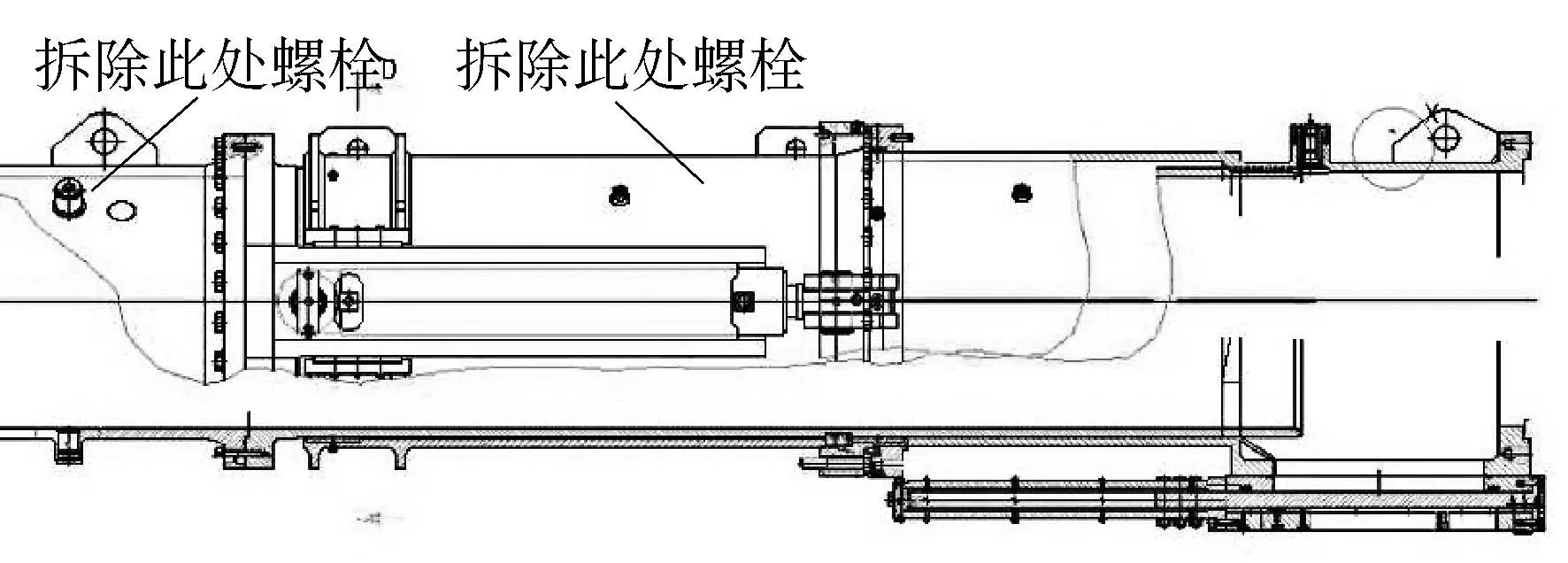

2)分离螺旋轴与筒体 拆除关节轴承与筒体的连接螺栓,将螺旋轴与关节轴承整体水平拆出,如图3所示。

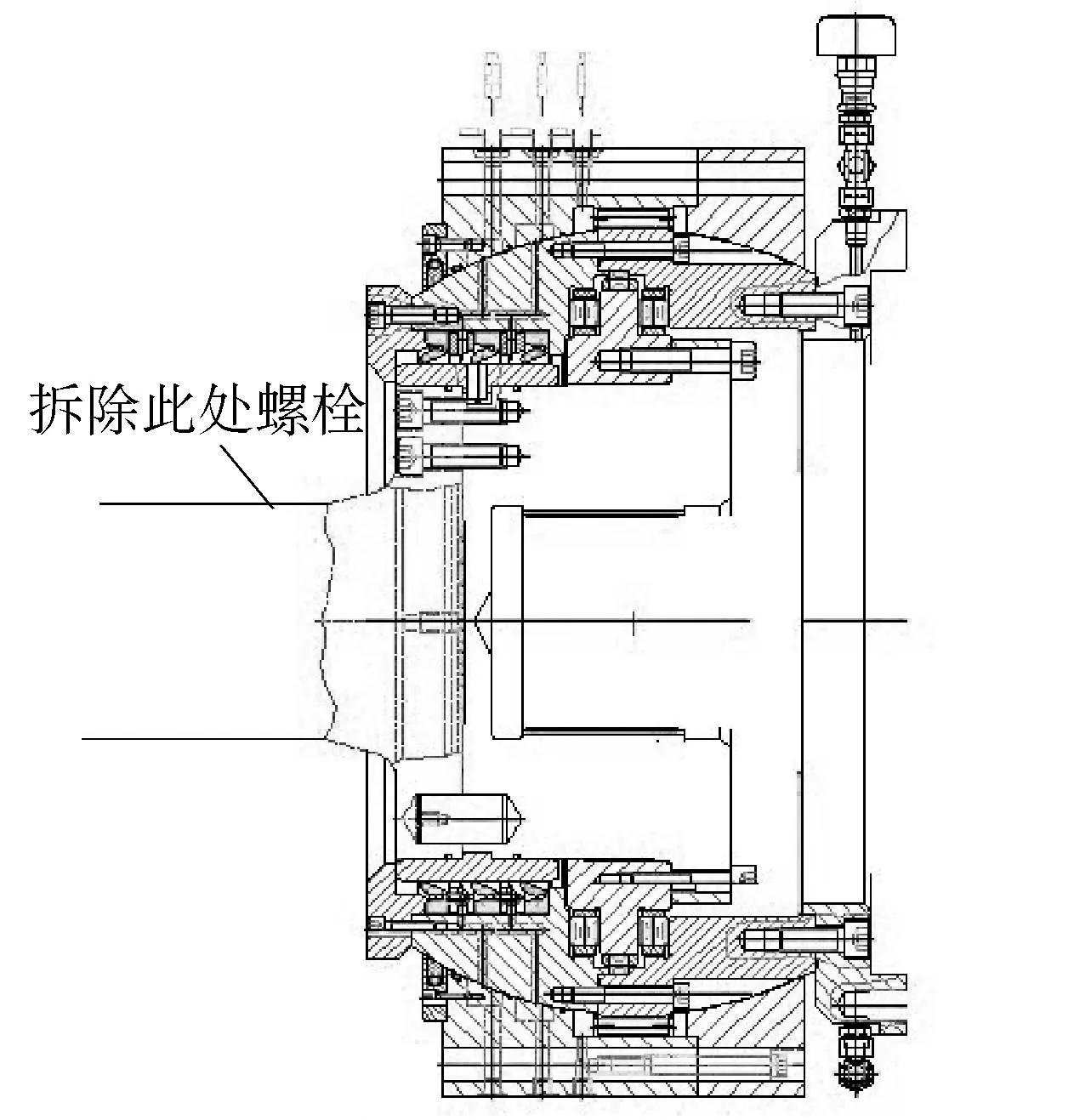

3)螺旋轴与关节轴承分离 拆除螺旋轴尾部法兰与关节轴承连接螺栓,如图4所示。

4)筒体分离 依次拆除各筒体之间法兰连接螺栓,其中第二节筒体为伸缩机构,如图5所示。

图3 分离螺旋轴与筒体

图4 分离螺旋轴与关节轴承

图5 拆解各个筒体

3 螺旋输送机部件检测

螺旋输送机经过整体拆解后,各个部件应先进行适当的清理。其中精密与小部件主要采取手工清洗与溶剂清洗的方式,较大结构部件采取喷砂、喷丸的清洗方式进行表面处理。在各部件经过适当的表面清理后,对各部件进行相应检测。

3.1 驱动马达检测

由于驱动马达为液压系统部件,属于精密部件,一般需返厂进行检修,其检测内容包括外观与内部部件检查。①外观检查包括检查外表面有无裂纹、变形;检查控制管路有无损伤;检查进出油口接口是否完好;检查输入输出轴密封是否有渗漏等;②将驱动马达拆解后,对其内部部件进行检测,包括其主轴、缸体、轴承、斜盘、配油盘、回程盘、滑靴、柱塞、连接盘、控制装置、壳体及密封件等部件,通过检测其磨损程度,并根据厂家相应标准,提出相应的配件更换与修复方案。

3.2 减速机检测

螺旋输送机的减速机作为精密部件,一般委托专业厂家进行检修,其检测内容主要是对其内部部件进行检测,包括其输入与输出端(法兰、花键套等)、太阳轮、齿圈、行星架、行星轮、轴承、密封件及其它附属件等的检测。根据检测情况与厂家相关标准,提出相应的配件更换或修复方案。

3.3 关节轴承检测

关节轴承的检测主要对其外观润滑接口完好程度及内部部件进行检测。其内部部件的检测主要包括轴承圆柱滚子、滚道面的探伤检测,密封与跑道的磨损情况检测。根据检测结果再决定配件的更换与修复。

3.4 螺旋轴检测

依据图纸设计尺寸,对螺旋轴的螺旋叶片高度尺寸、叶片厚度尺寸及芯轴外径尺寸进行检测,将实测数据与图纸设计值相对比,一般认为磨损量不应超过10mm可进行修复,否则,进行新制。同时,由专业探伤人员对螺旋轴整体进行着色与超声波探伤检测,主要对螺旋轴的表面和近表面裂纹缺陷进行检测以及对叶片、芯轴的对接焊缝缺陷进行全面检测,并出具检测报告。

3.5 筒体检测

筒体的检测主要对各筒节的壁厚尺寸进行检测,磨损量一般按照不超过5mm进行修复。同时,还需对各筒体的法兰止口、螺栓孔及耐磨层等部位的磨损情况进行检查,再根据检查情况决定再制造方案。

4 螺旋输送机再制造

根据螺旋输送机各部件的检测结果,对各部件采取相应的再制造措施。

4.1 驱动马达的再制造

主要根据检修厂家的检测结果与提供的检修方案实施。一般的再制造措施为更换所有密封件,对磨损严重或超标的轴承、柱塞、缸体等部件进行换新,磨损较轻的部件(如回程盘、配油盘等)进行表面修复。最后,厂家按照装配工艺完成驱动马达重新组装并进行容积效率、变量特性及密封性能检测,检测合格后提供检测报告。

4.2 减速机的再制造

根据检修厂家的检测结果与其提供的检修方案实施。一般采取的再制造措施为更所有密封件、螺栓,对输入输出轴、太阳轮、齿圈、行星架及行星轮等部件进行表面修复,对游隙超标或磨损较严重的轴承进行更换。最后,检修厂家按照装配工艺完成减速机重新组装并进行空载测试,对箱体气密性、噪音、振动及温升等进行检测,检测合格后提供检测报告。

4.3 关节轴承的再制造

主要根据其主要部件检测情况决定再制造方案。通常会采取更换所有密封件(包括唇型密封和O型密封圈)及采用常温冷态金属重熔技术和可控堆焊技术对密封跑道进行修复的再制造方案。若圆柱滚子与滚道面探伤发现较大缺陷,将对相应部件进行更换。

4.4 螺旋轴的再制造

依据其螺旋叶片、芯轴磨损情况及探伤情况进行再制造。通常采取的再制造方案为更换螺旋叶片顶部的耐磨块(一般采用NM500材质),补焊芯轴与螺旋叶片迎渣面的耐磨层(一般采用耐磨焊丝焊接)。若探伤检测螺旋轴存在较大缺陷,将对螺旋轴整体进行更换。

4.5 螺旋输送机的筒体再制造

主要根据其厚度磨损尺寸检测情况进行再制造,一般对筒壁厚度磨损量超过5mm的筒体,会委托螺旋输送机专业制造厂家进行新制,作为工况最为恶劣的第一节筒体被新制的概率最大。同时,根据对筒体的法兰止口、耐磨层及螺栓孔等的检查情况,一般采取止口缺口补焊打磨处理,耐磨层刨除重新焊接,螺栓孔采用相应丝锥重新攻丝修复等方案措施。

其中,对伸缩机构中的筒体壁厚磨损量未超过5mm的伸缩内节筒体,可做180°旋转继续使用,但磨损面需补焊修复。在补焊其筒体内表时,需在其内部先焊接十字型撑筋,再根据实际磨损量进行补焊,避免发生筒体受热后应力不均发生形变,且焊后的筒体壁厚与图纸设计误差不宜超过3mm,避免影响螺旋轴的装配。

4.6 其它部件的再制造

螺旋输送机的其它部件主要包括执行机构的液压油缸、后仓门等部件。其中,液压油缸需委托专业厂家检测维修,检测合格后,出具检测报告;更换后仓门的铜板、尼龙板、密封件等易损件,疏通润滑管路,更换注脂口,对仓门部位磨损较少处进行堆焊,磨损严重部位重新焊接钢板,焊缝打磨处理,并重新机加密封槽。

5 装配与调试

螺旋输送机各部件经过再制造后,按照设计图纸要求,重新组装与调试。

5.1 螺旋输送机装配过程

1)先将各筒体进行组装,紧固螺栓,并注意筒体之间的密封条安装与筒体的安装方向须与图纸设计一致。

2)将螺旋轴与装配好的筒体进行装配,螺旋轴水平装入筒体后,后端轴需露出第三节筒体1m左右。

3)将关节轴承总成与螺旋轴后端法兰进行连接,紧固螺栓后,用玻璃胶填充内六角螺栓尾部,再将关节轴承与第三节筒体进行螺栓安装连接。

4)将减速机与驱动马达依次通过螺栓安装连接至螺旋输送机的尾端,安装过程注意花键齿的间隙配合,避免给齿部带来损伤。

5)最后,将装配完成的螺旋输送机整体与盾构的前中体进行连接,其中与中盾连接为销轴连接,与前盾连接为螺栓连接。并依照设计图纸要求,安装连接各管线路。

5.2 螺旋输送机的调试

完成螺旋输送机所有装配,对其进行空载调试,主要调试内容如下。

1)螺旋轴的正反转动作是否正常,旋转速度范围为0~22rpm。

2)前后伸缩动作是否正常,油缸行程范围0~1 000mm。

3)前、后闸门控制与指示是否正常,限位检测与联锁控制功能能否实现。

4)后闸门紧急关闭功能是否正常,一般紧急关闭时间不超过15s。

5)本地控制与远程控制切换功能及急停功能是否正常。

6 结 语

本文通过对海瑞克∅6 280系列土压平衡盾构螺旋输送机再制造过程较为详细地说明,基本形成了一套螺旋输送机再制造技术。通过该再制造技术的应用可以降低盾构再制造成本,提高再制造产品质量,同时,也能达到一定的节约资源和增加企业经济效益的目的。