一种自行走韭菜收割机的设计与实现

2018-12-26

(聊城职业技术学院工程学院,山东 聊城 252000)

0 引言

韭菜是一种药用及食用价值极高的蔬菜,在我国,常年种植面积达到了菜田总面积的5%~6%,反季种植一般采用低矮棚、小拱棚或大高棚。韭菜种植可实现一年3~5茬收割,人工收割耗时费力,效率低下,且长期从事韭菜收割的人员,多存在关节炎、风湿病等劳作疾病。机械收割多采用人工推扶式收割机或进口小型化专用收割机作业。推扶式机器经过不断优化设计,效率逐步提高,但仅适用于大高棚作业[1];进口小型化专用机器效率虽高,各种棚型适应度好,但价格昂贵,收割成本偏高。针对以上问题,提出了一种集收菜、拢菜、收集于一体的自动化韭菜收割机的设计方案。采用智能传感器检测实现车身循迹自行走,采用二轴运行机构优化割刀运动控制。

1 收割要求及整机分析

1.1 韭菜收割特点

鉴于韭菜的种植及生长特点,其收割作业不同于白菜、菠菜和萝卜等蔬菜的操作。在韭菜收割机的设计研究时,需注意以下收割特点[2]:

a.沿根部切割,且不要损伤到根部,使割茬保持一定高度。

b.割茬的高度应根据韭菜长势进行调整。

c.割下的韭菜进行收集时,注意不要损伤到叶片。

1.2 整机结构与工作过程

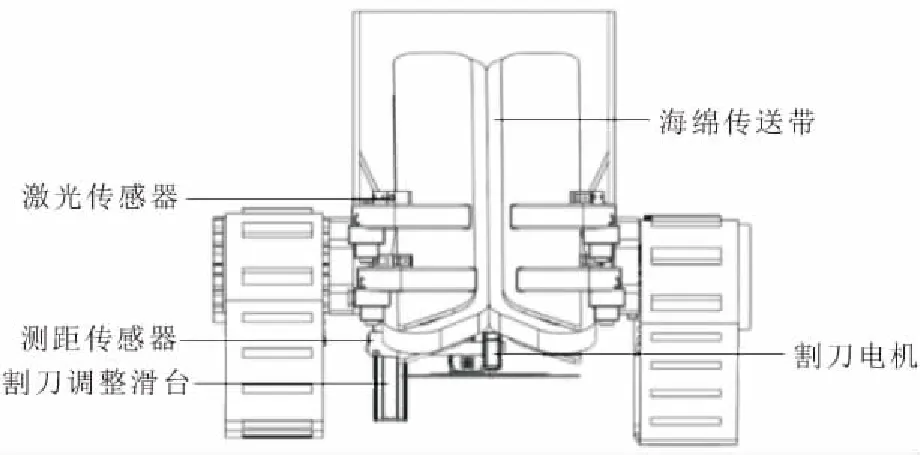

整机结构包含机械结构部分和自动控制电气部分。机械结构部分包含履带式车身、料仓、拢割装置和海绵传送带组。拢割装置包括拢收机构和电动割刀。自动控制电气部分包括单片机及和单片机电控相连接的智能传感器组。其中,激光传感器安装在履带式车身一侧,每侧2个,用于检测车身的行进位置并实时调整,从而实现自行走循迹功能;测距传感器安装在电动割刀旁且和电动割刀同高度,用于检测割刀与地面间距离,从而实现割刀上下调整,进而控制割茬高度一致;光电传感器安装在电动割刀上,向前照射,用于检测前方拢形机构拢菜量的多少,从而实现割刀前后调整,不至于堵转烧坏电机。具体结构如图1所示。

图1 韭菜收割机整体结构

整机电力能量由2组30 000 mAh锂电池提供,体积小、重量轻,绿色环保,足够大的容量保证了机器长时间连续工作。

工作过程:按下操作面板上的启动按钮,机器进入工作状态,直流电机拖动履带式机身前行至韭菜垄前,舵机带动拢形机构工作,将韭菜收拢至海绵传送带八字入口处,直流电机带动海绵传送带进行夹持上传韭菜操作,同步于以上动作,电动割刀根据光电传感器和测距传感器传感信号,进行前后和上下调整至合适位置。收菜过程中,当地面不平整时,为保证割茬均匀,割刀会根据事先设定高度进行上下高度的实时调整。割刀前后调节通过光电传感器传感前方拢菜量的多少而实现。长势茂盛,拢菜量多,光电传感器信号获取及时,此时,割刀前行自调整,保证及时割菜,防止大量菜在后续皮带传输中电机堵转。割下的韭菜在海绵传送带的运输下到达机身尾部料仓内,料仓内韭菜存满后进行人为打包操作。此时完成了韭菜收割的全过程。

2 关键结构设计

2.1 车身循迹行走机构

目前,在用韭菜收割机多为人工扶持进行收割作业,整体结构庞大,无法容身于低矮棚,仅适用于大高棚作业。针对以上问题,本新型韭菜收割机设计车身高仅25 cm,车身宽在15~25 cm可调;采用履带式车轮,可适应不平整地面自由行走;由激光传感器进行信号收集与传递,可实现棚内车身沿垄自行走。

其循迹功能实现依靠安装在履带式车身上的激光对射传感器实现,车身左右两侧成对安装,收割机在沿垄前行过程中,传感器靠检测车身与拢束韭菜外缘的距离调整机身的行进方向,确保沿垄行走。传感器安装位置及相关结构如图2所示。

图2 循迹行走机构

2.2 拢割装置

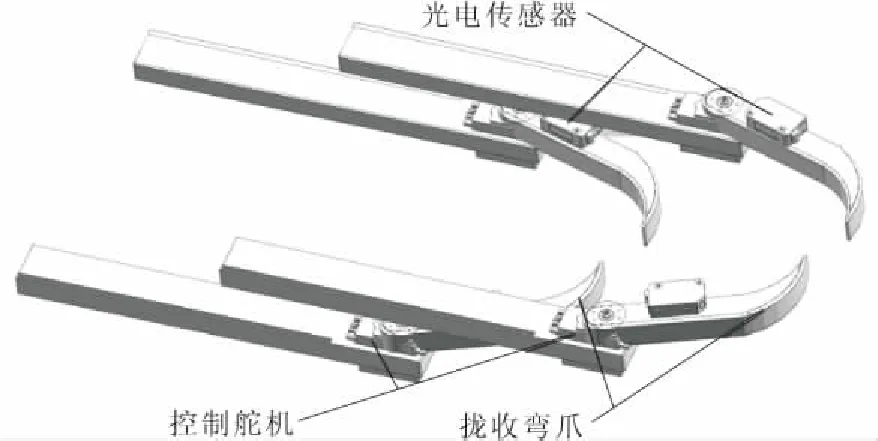

拢割装置包括拢收机构和割刀及调整部分。

拢收机构由前置探出车身的弯爪、控制舵机和光电传感器组成。其结构示意如图3所示。机身在行进过程中,当有韭菜进入到弯爪工作区域内时,被安装于其上的光电传感器感应检测,控制单元控制舵机工作,使前方弯爪弯曲,模拟人手功能,将韭菜向后拢收,送入安装于下、后方的弯爪区域内,后方弯爪同样原理工作,前后配合,保证韭菜能全部拢收入后续传输收集机构的八字入口处。拢收装置的主要作用在于在行走收割的过程中,保证不停地有韭菜喂料给割刀机构,达到走过割完,不走空刀的效果。

图3 拢收机构示意

割刀[3]及调整机构[4]是韭菜收割机中最重要的部件。该机构由双层直线割刀、割刀直流电机、两轴调整滑台、滑台步进电机和相关感应传感器等组成。其结构示意如图4所示。

韭菜收割有别于草坪修剪清理,需保证合适的割茬及收割后叶茎的品质。为此,本机器在进行割刀部分设计上,选用了上下层直线割刀,且设置割刀可沿两轴直线导轨滑台实现高度上下、位置前后自调整。

韭菜收割一般在根茎离地3~4 cm处进行割断[5],但由于各地韭菜种植情况及收割要求不同,设计本收割机割刀高度可沿Y轴直线导轨调整范围为2~5 cm。收割作业开始前,可手动设置留茬高度值,割刀自动调整到该高度值,在运行中,依靠测距传感器进行割刀对地位置实时检测,检测值与设定值进行比较,根据行进地形或收割情况,动态调整割刀高度。

割刀位置前后调整依靠安装在割刀背面上的光纤传感器检测实现。在收割作业时,传感器会实时检测割刀喂料量的大小,进而调节割刀在X轴直线导轨上前伸或后缩,避免割刀卡死或空割。

图4 割刀调整机构

2.3 传输收集机构

传统手扶式收割机传输机构一般采用2根旋转90°的小传送带与大传送带夹持配合[6],传送收割后的韭菜至机器尾部收菜筐,或直接割倒倒伏在地面上,后续人工捆绑收集。2种方式自动化程度都比较低,且对韭菜叶茎有一定的损伤。如图5所示,本文设计新型韭菜收割机选择2根海绵传送带平行安装,由2个直流电机驱动其相向运行进行韭菜传送,且将传送带入口设置为喇叭口,和前级拢收机构相配合,保证了韭菜收割干净齐整。

图5 传输收集机构

在机器尾部、传送支架后方设置了垄形料仓,结构形状类似水垄沟,方便夹持传送来的韭菜整齐入仓,易于实现齐放功能。后续开发中,在垄仓底部设置机关,可以实现自动捆扎、自动卸料功能。

3 田间试验及结果

为了评估测试自行走韭菜收割机的工作性能,测试地点选择在山东莘县张寨乡无公害韭菜示范区低矮棚内。单棚规格30 m×10 m,棚高1 m,试验材料为宽叶韭菜,采用垄播种植,垄间距20 cm,二茬收割,记录收割数据如表1所示(人工收割数据及传统手扶式收割机数据为网络搜集平均数据)。

表1 自行走韭菜收割机收割性能指标

实验数据显示,在低矮棚内操作时,新型自行走韭菜收割机效率远超人工收割,且有效地提高了根茎损失率,保证了割茬合格率。对比于仅能在大高棚内作业的手扶式收割机来说,效率不相上下,由于智能感控,对于韭菜收割倒伏率及根茎损失情况有一定减小。

4 结束语

本新型自行走韭菜收割机,匹配智能传感器,实现了整体装备的沿垄循迹自行走功能,且根据韭菜长势及收割要求可以实现割茬高度实时调节,在机械化操作的基础上,一定程度上达到了自动化收割韭菜的主要性能指标。部分结构的改进与设计,对于今后其他叶茎类蔬菜收获机械的研究具有一定的参考价值。