立磨加压油缸活塞杆断裂原因分析及处理

2018-12-26王永佳

石 光,王永佳

(1.天津机电职业技术学院,天津 300350;2.沈阳东北电力调节技术有限公司,沈阳 110179)

0 引 言

山东某新型建材有限公司年产60万吨矿渣微粉生产线,配套的矿渣立磨采用徐州某建材机械制造公司生产的LMS46.4矿渣立磨。自2013年投产以来,一直稳产运行。在生产运行初期,曾出现过2号加压油缸少量渗漏油现象。分析认为,液压油泄漏的原因是加压油缸活塞杆与缸筒缸盖之间的防尘圈和密封圈组出现磨损损坏。为了不影响生产,公司采用直接更换密封备件的方式进行了维修。

2014年初,巡检人员发现2号加压油缸再次漏油,经过仔细观察发现加压油缸活塞杆表面出现磨损现象。分析认为,灰尘或细颗粒物料进入密封处,导致磨损拉伤活塞杆。为了尽快恢复生产,公司决定自行拆检修复。修复过程采用激光熔覆工艺,修复活塞杆磨损部位,然后进行车削处理。保证修复层无气孔、夹渣、裂纹。因为修复层和基体之间的结合属冶金结合,结合强度比较高,不会出现脱落、起皮现象。图1和图2是活塞杆修复前后的照片对比。

2017年12月,在立磨运行过程中,发生外循环回料量逐渐增大,回料提升机跳停的故障。经现场检查发现,2号加压油缸活塞杆上部与加压油缸上耳环连接螺纹过渡处发生断裂。由于2号磨辊加压失效,导致立磨粉磨效率降低,最终使得磨盘上的物料不平衡,产生了越来越多的回料。加压油缸活塞杆结构及断裂部位简图如图3所示。本文结合现场实际情况,对2号加压油缸活塞杆断裂原因和修复焊接工艺进行了分析,制定了具体的修复方案。

1 加压油缸活塞杆断裂原因分析

1.1 加压油缸工作原理

加压油缸的上耳环组件通过关节轴承与下摇臂连接,下耳环组件通过关节轴承与支架连接,活塞杆上部与上耳环组件通过螺纹和螺栓连接,活塞杆下部与缸筒中的活塞通过锁紧螺母连接。

立磨粉磨系统由磨辊、磨辊轴、摇臂和液压系统等组成。磨辊通过磨辊轴固定在上摇臂上,下摇臂另一端与液气弹性系统中的加压油缸连接构成一个杠杆系统,将一定大小的粉磨力施加到喂入磨盘上的物料进行粉磨。磨辊依自重和液气弹性系统施加的粉磨力作用于料床,实现物料的粉磨。

图1 活塞杆磨损图

图2 活塞杆修复图

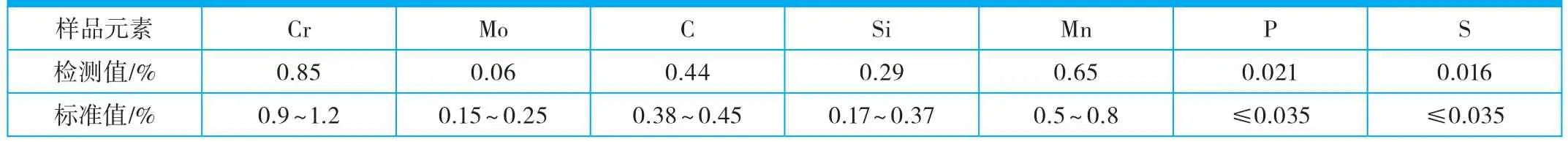

表1 定量光谱检验化学成分分析结果

图3 加压油缸活塞杆结构简图

1.2 断口形貌检查

在2号加压油缸活塞杆断口处呈现出从光滑区到粗糙区的过渡,粗糙区即最后发生断裂的部位。断口位置在活塞杆上部与加压油缸上耳环连接螺纹过渡处,非常接近螺纹的根部,螺纹根部应该是应力集中的关键点。在启裂区处的活塞杆表面有明显的机加工痕迹,容易在此处形成应力集中效应。2014年2号加压油缸活塞杆进行过磨损修复,当时为了赶工期,活塞杆采用了车削加工而未采用磨削加工。

1.3 定量光谱检验

加压油缸活塞杆材质应为42CrMo,锻件调质。在其断口附近取样进行定量光谱检验化学成分分析,结果见表1。参照《JB/T6396-1992》合金结构钢锻件标准,可见元素Cr的成分含量略低于标准的技术要求,而元素Mo的成分含量明显低于标准的技术要求。

1.4 综合分析

(1)42CrMo钢属于中碳高强度低合金结构钢,在铬钢中加人少量的钼,可以显著提高钢的淬透性,同时提高回火稳定性,使钢在调质后具有较佳的综合力学性能,适宜制造有一定强度和韧性要求的大中型机械零部件,如承受负荷较高的连杆等。然而,从断口样品化学成分分析结果来看,断裂活塞杆的化学成分中钼含量仅有0.06%,明显低于标准的技术要求。

同时,经过翻阅中控操作记录和与现场工作人员的交流中,发现业主在矿渣微粉生产过程中添加了25%的钢渣原料,这使得加压油缸的有杆腔压力在14MPa,无杆腔压力在3MPa。作为2号加压油缸的活塞杆,不可避免地要承受周期性交变重载的冲击,而断裂活塞杆的综合力学性能不具有较高的强度和良好的韧性,显然无法在变载荷及快加载条件下保持长期正常工作。

(2)2014年2号加压油缸的活塞杆修复过,加压油缸已经恢复安装到位。通过现场人员的检查,发现加压油缸安装偏置,使得加压油缸轴向中心线未能与立磨支架销轴轴线垂直,导致加压油缸的活塞杆在往复运动过程中产生扭转力矩。同时,矿渣细粉堵塞通向加压油缸关节轴承的油路及关节轴承,导致关节轴承抱死,损坏,在没有及时更换的情况下,使得加压油缸的活塞杆受力不均,无法分解压力峰值,造成活塞杆疲劳断裂。

(3)活塞杆断裂处位于活塞杆上部与加压油缸上耳环连接螺纹过渡的区域,显然这个区域出现了应力集中。因为活塞杆上部螺纹与加压油缸上耳环是通过哈夫套装配。螺纹的基本牙型建立了内螺纹和外螺纹的绝对边界,在以前检修拆装过程中,无论内螺纹还是外螺纹均有可能已经突破了这一边界,这样必然就会存在潜在的干涉,螺纹可能旋合不良,使之成为受力点。

2 加压油缸活塞杆现场处理

根据生产的实际需要以及相关维修的经验,在立磨液压站供应商的技术支持下,制定了详细的现场修复方案。

2.1 焊接材料的选择

由于加压油缸在工作时,承受动载和冲击载荷,焊接修复活塞杆对于焊缝金属不仅要求能承受一定的抗拉强度,还要有较高的冲击韧性。活塞杆的材质为42CrMo,经查找有关资料及以往的焊接经验,决定选用焊材为J107焊条,可以保证焊后不产生裂缝和得到满意的机械性能。

2.2 焊接对中和焊口的处理

为了保证两段活塞杆的同轴度,采用定位销的方案以确保其位置度。为了保证焊接时的对中性,首先在断面两侧正中心处车φ20mm×25mm定位圆柱销沉孔,再车削一个φ20mm×50mm的对中圆柱销。

图4 活塞杆修复工艺示意图

焊口尽量不要采用V形坡口,而应该采用U形坡口。由于活塞杆断裂位置比较靠近螺纹根部,只能开成单边U形坡口,且坡口的外形应圆滑,可减少基本金属融入焊缝金属中的比例,防止再次产生裂纹。对中定位圆柱销位置及焊口处理见图4所示。

2.3 焊接工艺

焊前要严格清洁工件表面;对工件补焊区域及两侧各250mm长的范围内进行预热,预热温度为300℃,升温速度80℃/h;采用J107焊条,焊条直径为φ3.2mm,要进行350℃烘干2h并进行保温处理,随用随取;焊接采用手工电弧焊,直流反接,焊接电流80A~110A;在不产生裂纹的情况下,每个焊层尽量簿,一般不大于焊条直径,每条焊道的引弧、收弧处要错开,收弧时填满弧坑。对每层焊道进行认真检查,对已产生的气孔、裂纹等缺陷须彻底清除后,再重新进行焊接;焊后去应力退火处理。

3 结 论

在立磨液压站供应商的技术支持下,分析了2号加压油缸活塞杆断裂的可能原因。经过5d的焊接修复和加压油缸的复位安装,矿渣立磨LMS46.4再次连续运转,经过了近半年的运行,设备状况良好,修复的活塞杆未再出现漏油和断裂的现象,说明活塞杆完全可以满足工作要求。本次工作既保证了生产线的连续运转,又为今后焊接修复此类杆件零件积累了宝贵经验。