自动垫胶供料架在TST-LCZ-55型两鼓成型机上的应用

2018-12-25方亮王小燕易芳宋方甲

方亮,王小燕,易芳,宋方甲

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

自动垫胶供料架在TST-LCZ-55型两鼓成型机上的应用

方亮,王小燕,易芳,宋方甲

(杭州朝阳橡胶有限公司,浙江 杭州 310018)

针对TST-LCZ-55型两鼓成型机垫胶供料架结构的不足,改造成自动垫胶供料架,解决了原供料架在垫胶贴合时出现的垫胶拉伸不均匀、贴合偏歪、垫胶长度偏短等问题,实现了垫胶的自动定长、自动裁切、自动贴合,提高了劳动效率和产品质量,提升了设备自动化水平。

成型机;供料架;垫胶;自动化

我公司现有的TST-LCZ-55型两鼓成型机(以下简称两鼓成型机),设计之初具有结构简单、生产规格范围大的特点。但是随着全钢子午线轮胎生产工艺要求的不断提高,现有的设备自动化水平已经不能满足高精度的全钢子午线轮胎生产工艺要求。现有的垫胶供料架在垫胶贴合时易造成垫胶拉伸不均匀、垫胶贴合偏歪,影响轮胎动平衡和均匀性,不符合工艺要求。为了提高设备对工艺的符合性,我们对垫胶供料架进行改造。

1 改造前的结构

改造前的垫胶供料结构如图1所示。

图1 垫胶供料架

在贴合垫胶时,操作工采用是手动上料方式:操作工将垫胶从百叶车上取下,放到垫胶供料架上,贴合时操作工启动气缸伸出按钮,气缸前伸带动输送模板向前移动靠近胎体鼓,手动将垫胶推到胎体鼓上方,手动将输送模板前端压辊压下,将垫胶压在胎体鼓上,输送模板将垫胶输送到胎体鼓上,胎体鼓旋转一周,供料架后退,人工压实接头。

此结构在使用过程中存在下述的问题:

(1)垫胶是在半制品工序中就已经裁切成所需的长度,放在百叶车上待使用。随着时间的推移,垫胶长度会有不同程度的减小,在贴合时需要操作工将垫胶手动拉伸到工艺所需要的长度,这样就会造成垫胶拉伸不均匀,影响轮胎动平衡、均匀性,对胎体成型质量有影响,不符合工艺要求。

(2)供料时由于供料架上部分全部向前移动,产生巨大冲力使整个供料架不稳定,从而易使垫胶贴合时偏歪。

(3)垫胶的贴合方式需要操作工将垫胶从百页车上取下,放到垫胶供料架上,这样的贴合过程会消耗过多的时间,工作效率不高,降低了轮胎的产量。

(4)垫胶贴合时需要操作工手动将输送模板前端的压辊放下,贴合完成后手动将压辊抬起,这样的方式增加了操作工的劳动强度,降低了生产效率。

(5)在整个垫胶贴合过程中,操作工需要手动将垫胶放到输送模板上,手动推送垫胶、手动抬起和放下压辊,需要操作工手动操作的部分太多,极大的增加了安全隐患。

针对上述问题,经过分析和研究,发现根本原因是垫胶供料架设计不合理,使整个垫胶贴合过程显得非常缓慢,对此我们对垫胶供料架进行改造。

2 自动垫胶供料架

2.1 基本结构

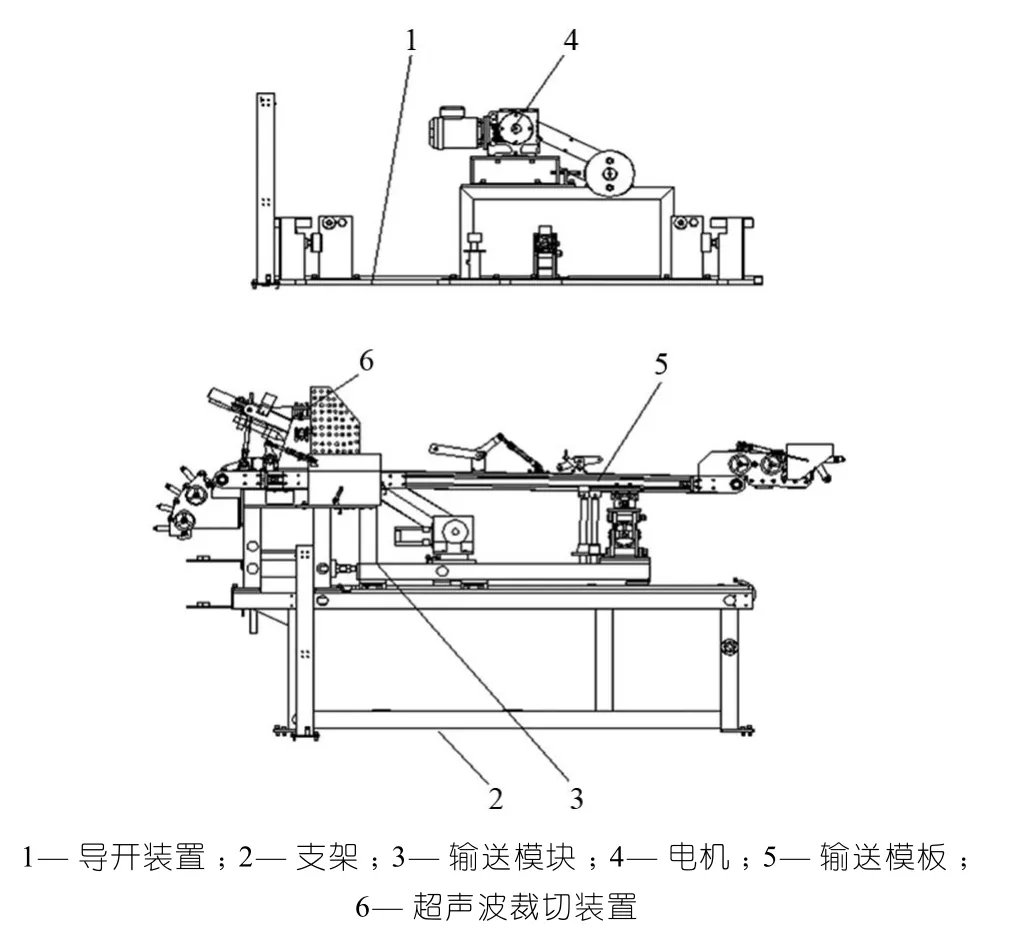

自动垫胶供料架基本结构如图2所示。其结构包括垫胶小车导开装置、支架和安装在支架上的输送模块。垫胶小车导开装置包括电机,为小车提供卷曲动力;输送模块包含输送模板、超声波裁切装置。其中输送模板通过气缸带动在支架上前后移动,输送模板通过伺服电机带动输送带运动。小车导开装置设有导向轮、气缸、锁紧勾、缓冲器,作用为固定垫胶小车;输送模板终端设有机械定中装置、压辊;压辊通过气缸带动上下摆动。

图2 自动垫胶供料架

2.2 工作过程

将垫胶小车推至导开装置的车架上,垫胶小车由导开电机带动垫胶与衬布分离,输送到机械定中装置上,经过第一次调整位置后到达超声波裁切装置,伺服电机驱动输送带移动,垫胶沿着输送带向前移动,垫胶传送到指定长度后,伺服电机停止工作,超声波裁切装置开始工作,对垫胶进行裁切。裁切后的垫胶随着输送带在伺服电机带动下继续向前移动,进入机械定中装置,对垫胶进行二次定中,输送模板在气缸驱动下整体向前移动,将输送模板移动到胎体鼓上方,此时伺服电机驱动输送带移动,压辊在气缸的驱动下压下,胎体鼓旋转,垫胶自动贴合到胎体鼓上。

2.3 技术参数

垫胶宽度 60~200 mm

垫胶内间距 min40 mm

垫胶外间距 max500 mm

垫胶长度 max1 950 mm

垫胶贴合精度 ±1 mm

拉伸控制 <0.50%

2.4 工艺标准

(1)垫胶裁切角度≤30°。

(2)供料架上裁切后的左右两条垫胶长度差≤1 mm。

(3)垫胶裁切面要求无卷边、无毛边、无胶粉、无烧焦等异常现象。

(4)垫胶贴合后左右长度差≤5 mm。

(5)垫胶自动供料贴合后(接头搭接前)的长度与标准贴合(自动供料贴合首尾裁切面刚好匹配)的长度差≤5 mm。

(6)拼接后垫胶拱起不得高于10 mm。

(7)垫胶自动贴合偏离光标≤1 mm。

(8)垫胶导开供料无拉伸现象。

2.5 安全性能

所有的转动部位都有防护罩进行防护。输送模块外围用护网将其包住,防止人员进入。输送模板前端设置安全边缘条。导开装置入口处设有安全光电开关,当有人员进入其中时设备停止工作。供料架设有急停按钮,当设备出现安全问题时,供料架自动停止所有动作,直到故障排除并确认后,供料架才能恢复正常工作。在整个垫胶贴合过程中操作工不需要对垫胶供料架进行手动操作,这样就极大提高了设备的安全性能。

改造完成后,不需要提前将垫胶裁切成一段一段的放在百叶车上,而是把垫胶小车推到导开装置上,垫胶由导开电机带动与衬布分离,输送到输送模板上。垫胶供料架位于胎体鼓前方,用于导开和贴合垫胶。

其中通过超声波裁切装置将垫胶裁断,超声波切割装置是通过超声波发生器将电流转换成20 kHz电能。被转换的高频电能通过换能器再次被转换成为同等频率的机械振动,随后机械振动通过一套可以改变振幅的调幅器装置传递到裁刀。裁刀将接收到的振动能量传递到待切割工件的切割面,在该区域,振动能量通过激活橡胶分子能,打开分子链的方式对胶料进行切割。 高频率振动裁切既可以防止橡胶对裁刀黏连、切割面光洁度好、黏结性能好,又可因摩擦生热有利于胶片的接头在贴合鼓上贴合成型,从而有利于提高成型质量。同时超声波裁切工作效率高、无污染。

本装置中超声波裁切装置结构如图3所示。

图3 超声波裁切装置

其结构包括超声波裁切系统、支架、无杆气缸、伺服电机、线性模组和裁刀底板。其中超声波裁切系统设有换能器、变幅杆、裁刀支架设有调节杆,作用为调节裁刀角度。无杆气缸安装在两支架内侧,伺服电机和线性模组固定在无杆气缸上,随气缸左右移动。

本装置中的超声波裁切装置对比于传统的超声波裁切优势在于通过伺服电机驱动线性模组做直线运动,从而带动裁刀的移动。伺服电机能保证裁刀匀速移动、精确定位,裁刀伸进无停顿现象,保证了裁切精度,提高产品质量。

采用改造后的自动垫胶供料架,垫胶裁切断面平整光滑无胶粒,贴合时受力均匀,传动平稳,产品质量明显上升,设备工艺符合性大大提高,更提高了操作者的安全系数,也提高了生产效率。

3 改造效果

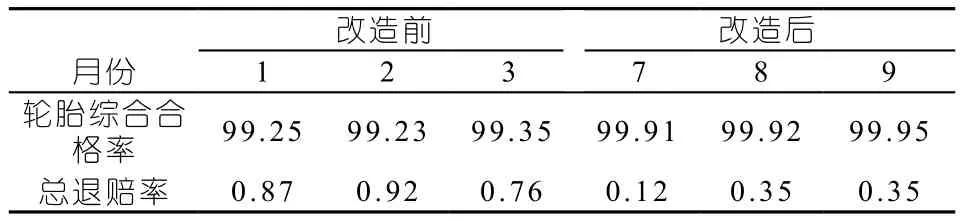

对改造前和改造后的成型机所做出轮胎均匀性数据进行了跟踪对比,如表1所示,改造后轮胎均匀性各参数基本减小,均匀性水平明显提高。

表1 改造前后轮胎均匀性数据对比

垫胶卷曲相比于原来的定长垫胶,在减少拉伸量和接头质量上有了较大改善,对品质提升有了促进作用。如表2所示,轮胎的综合合格率有了明显提高。

表2 改造前后轮胎成型合格率 %

4 结束语

自动垫胶供料架已经在我公司天津两鼓成型机上投入使用,改造后每台天津两鼓成型机操作工人数由3人减为2人,降低了轮胎的制造成本,同时设备产量比之前增加3~5条/班。垫胶自动供料架对垫胶实现自动定长、自动裁切、自动贴合,保证了裁切精度,确保了垫胶贴合长度完全达到了工艺要求,提高了设备自动化程度,提高劳动效率和产品质量,消除了安全隐患。设备结构合理,维护方便,应用广泛。

Application of automatic rubber feeding rack in TST-LCZ-55 two drum building machine

Fang Liang, Wang Xiaoyan, Yi Fang, Song Fangjia

(Hangzhou Chaoyang Rubber Co. LTD., Hangzhou 310018, Zhejiang, China)

Aiming at the shortcomings of cushion rubber feeding rack structure for TST-LCZ-55 two drum building machine, it was transformed to automatic cushion feeding rack, which solves the problems of nonuniform stretching of the cushion rubber, imprecise fi t, short length of the cushion rubber and other problems,which realized automatic fi xed-length, automatic cutting, automatic bonding of cushion rubber. New device not only improved labor ef fi ciency and product quality, but also improve automation level.

building machine; feeding rack; cushion rubber; automation

TQ330.46

1009-797X(2018)01-0042-03

B DOⅠ:10.13520/j.cnki.rpte.2018.01.008

方亮(1987-),男,工程师,硕士研究生,毕业于杭州电子科技大学,主要从事轮胎制造设备技术管理工作。

2017-07-24