钢渣粉在水泥砂浆中的应用研究

2018-12-25任益岭吴少鹏

任益岭,杨 超,李 好,吴少鹏,谢 君

(1.呼和浩特市敬业中学,呼和浩特 010000;2.武汉理工大学材料科学与工程学院,武汉 430070;3.武汉理工大学硅酸盐国家重点实验室,武汉 430070)

钢渣是炼钢过程中残留的助熔剂与金属原料中的杂质反应形成的一种熔渣[1]。钢渣由于自身难磨和粉化率高等问题导致其大面积推广应用较为困难[2]。近年来,人们研究发现钢渣的化学和矿物组成以及水化特性与水泥熟料相似,将钢渣磨细后作掺合料替代部分水泥,可以改善水泥混凝土的相关性能[3-5]。因此,将磨细后的钢渣粉应用在水泥领域既能促进钢渣的有效资源化利用,又对水泥生产的节能环保型转型意义重大。

国内外学者对钢渣粉在水泥砂浆和混凝土应用方面开展了大量的研究工作。Zhang[6]研究了钢渣粉对水泥砂浆标准稠度用水量、凝结时间和力学性能的影响。刘飞[7]研究了不同比例复掺的钢渣粉和矿粉所制备的水泥砂浆的性能。Tüfekci[8]和孙家瑛[9]研究了钢渣粉对水泥混凝土力学性能的影响。黄岚[10]研究了钢渣粉对混凝土抗碳化性能的影响。

以上研究表明,钢渣经适当处理后可以替代水泥用作胶凝材料,且其制备的水泥砂浆和混凝土性能较好。通过对不同球磨时间所得的钢渣粉的性能进行测试,探求其最佳球磨时间,并研究不同掺量钢渣粉的活性指数以及钢渣粉和硅粉复配对水泥砂浆强的影响规律。

1 实 验

1.1 原材料

该文涉及的原材料有钢渣、水泥和硅粉三种,其中钢渣来自广西防城港的转炉钢渣,PO42.5水泥来自黄石华新水泥公司,硅粉来自广西盛翔新环保材料有限公司。

1.2 方法

1)钢渣粉的制备 先将钢渣经颚式破碎机破碎至粒径小于20 mm,再用SYMφ500×500水泥试验磨分别球磨15 min、20 min、25 min和30 min得到不同细度的4种钢渣粉。球磨过程中统一设定球磨物料的重量为5 kg,球的质量为20 kg。

2)原材料性能测试 采用Axios advanced波长色散型X射线荧光光谱仪来测试球磨后的钢渣粉、水泥和硅粉的化学成分。采用RU-200B转靶X射线衍射仪对钢渣粉的矿物成分进行表征。借助DBT-127电动勃氏透气比表面积测定仪和Mastersizer 2000激光粒度仪来分析不同球磨时间的钢渣粉的比表面积和粒度分布。

3)水泥砂浆的制备与测试方法 参照GB/T17671—1999标准成型40 mm×40 mm×160 mm的棱柱体标准件,各个标准件的抗折强度和抗压强度均采用WAY-300型全自动抗压抗折试验机来测试。

2 钢渣粉性能研究

1)化学组成 钢渣粉、水泥和硅粉的化学组成见表1。由表1可知,钢渣粉和水泥的化学组成存在一定差别,主要体现在Ca、Si和Fe等元素的含量上。钢渣粉中Fe含量较高,而水泥中Ca和Si元素含量较高。硅粉的化学组成中Si含量达到90%以上,此外,硅粉中还有少量的Al和Ca元素。

表1 钢渣和玄武岩集料的化学组成 w/%

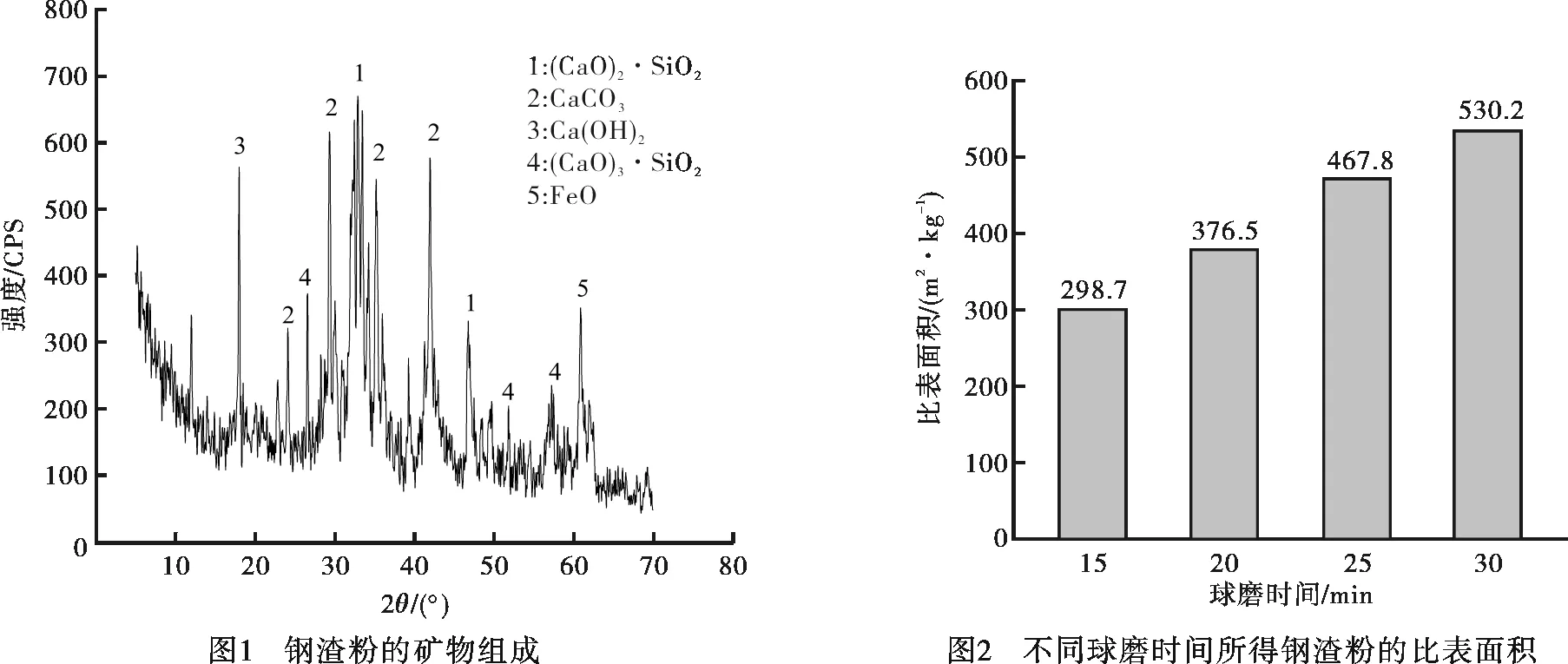

2)矿物组成 钢渣的XRD分析结果见图1。图谱结果显示,钢渣粉的最强衍射峰位于32.94°处,这代表硅酸二钙的存在。钢渣粉的主要矿物为硅酸三钙、硅酸二钙和一些金属氧化物,这与水泥的主要矿物成分较为相似。

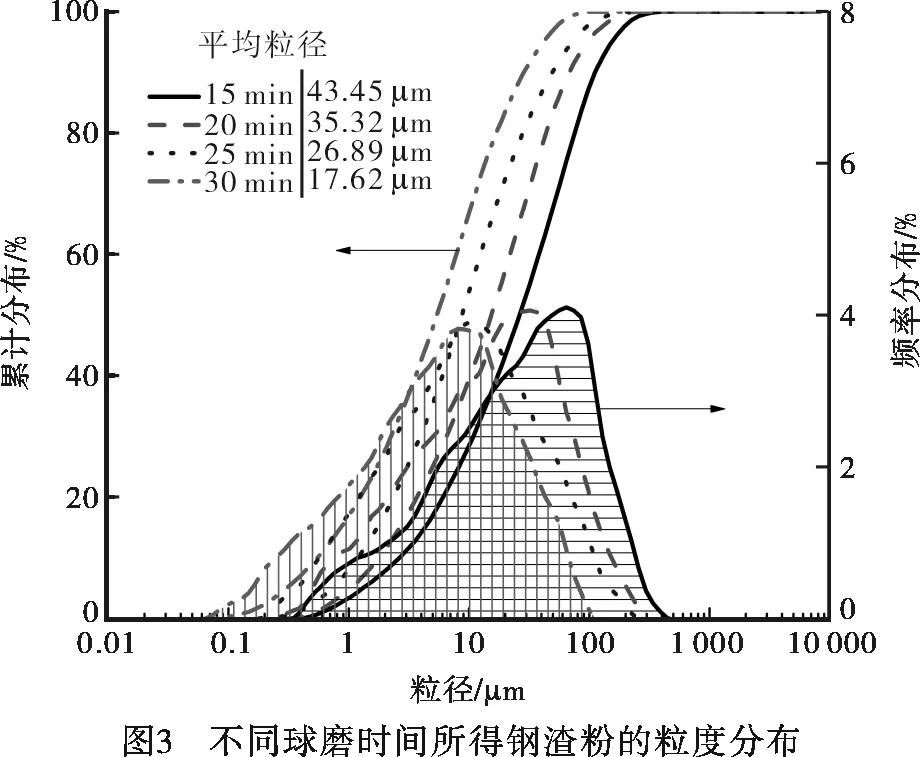

3)比表面积 比表面积在一定程度上可以直接反映钢渣粉的化学反应活性,且对后期水泥砂浆的强度影响较大。球磨不同时间所得的钢渣粉的比表面积见图2。由图3可知,钢渣粉的比表面积随球磨时间的延长而增大。球磨30 min所得的钢渣粉的比表面积高达530.2 m2/kg,远高于水泥的比表面积。

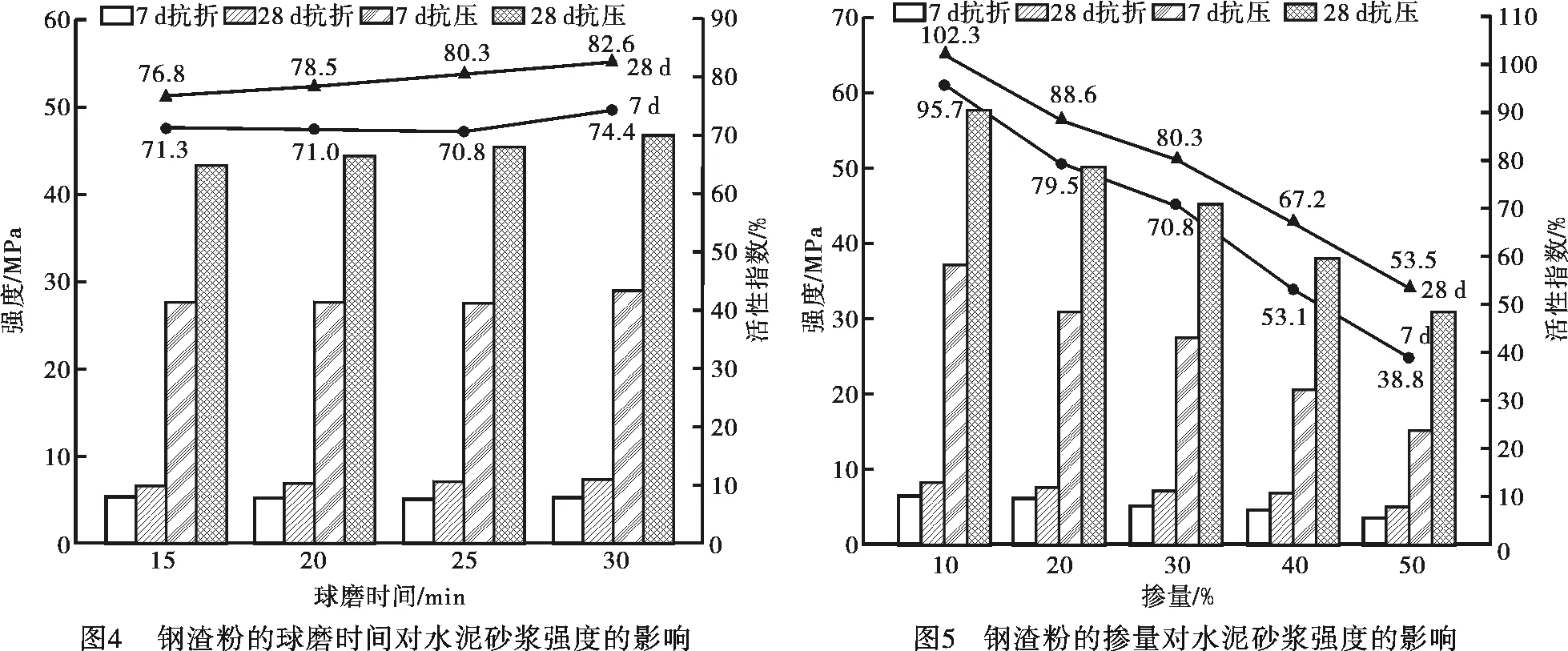

4)粒度分布 不同球磨时间所得的钢渣粉的粒度分布见图3,4种钢渣粉的平均粒径在图3左上角被标出。由图3可知,4种钢渣粉的粒度主要集中在1 μm和100 μm之间。球磨15 min、20 min、25 min和30 min所得的钢渣粉的累计粒度百分数达到50%时所对应的粒径分布分别为28.25 μm、16.26 μm、9.36 μm和6.18 μm,达到90%时所对应的粒径分布为112.47 μm、74.31 μm、56.37 μm和32.44 μm。平均粒径是影响钢渣粉在水泥砂浆中的分散和填充效果的重要因素。粒径越小的钢渣粉在水泥砂浆中分散的就越均匀,后期的水化反应就越充分。

3 水泥砂浆力学性能研究

1)钢渣粉的球磨时间对水泥砂浆强度的影响

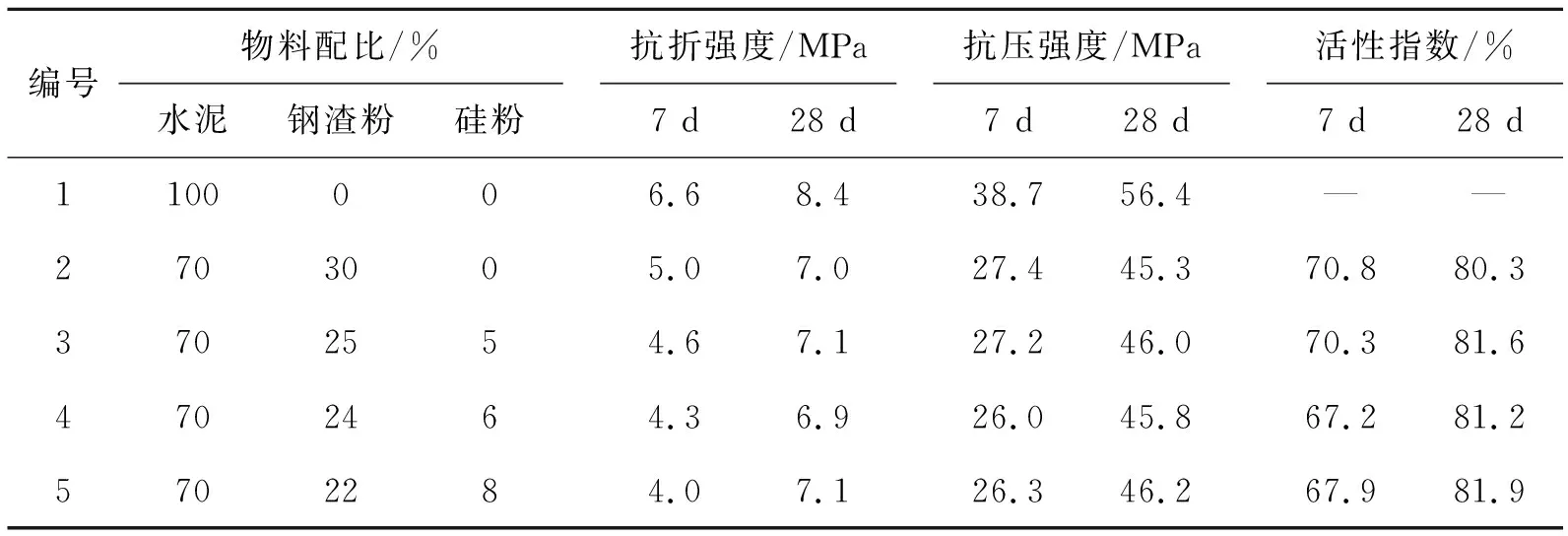

不同球磨时间所制备的钢渣粉对水泥砂浆强度的影响结果见图4。4种钢渣粉的掺入量均固定为30%。由图可知,钢渣粉水泥砂浆的28 d抗折强度和抗压强度均随球磨时间的增大而增大。球磨时间越长,钢渣粉的细度越大,其在后期水化反应进行的越充分,所以其对应的28 d活性指数越高。其中,球磨25 min的钢渣粉的28 d的活性指数达到80.3%,满足GB/T 20491—2006 中Ⅰ级品的技术要求。虽然球磨30 min的活性指数更高,但球磨时间的增长会增大钢渣粉的生产成本和工艺难度。考虑这两个因素,认为球磨25 min所得的钢渣粉为理想样品,在后续的研究中均采用此球磨时间所得的钢渣粉。

2)钢渣粉的掺量对水泥砂浆强度的影响

图5显示的是5种不同掺量钢渣粉的活性指数和其对应的水泥砂浆的强度结果。图中数据表明,随着钢渣粉掺量的增加,水泥砂浆的强度和活性指数均下降。在钢渣粉掺量为10%时,其对应的28 d的活性指数高于100%,说明此时钢渣粉中的活性成分促进了水泥的水化反应,提升了水泥砂浆的强度。在钢渣粉掺入量达到50%时,对应的水泥砂浆的7 d和28 d的活性指数仅为38.8%和53.5%。这是因为钢渣的水化速度和水化活性均不及水泥,过多钢渣粉的掺入会导致砂浆早期胶凝性水化产物减少,硬化浆体的致密性降低,从而使得砂浆的整体强度降低。

3)硅粉对钢渣粉水泥砂浆强度的影响

为了进一步提升钢渣粉的活性指数,研究采用钢渣粉和少量硅粉的复合胶凝材料对水泥砂浆的影响,其结果见表2。由表可知,硅粉取代小部分钢渣粉后其28 d活性指数比纯钢渣粉高,但其7 d的强度有所下降。这是由于细度更小的硅粉能提升水泥砂浆的致密性从而提升其强度。但随着硅粉掺入量的增加,其对应的活性指数变化不大。因此,在实际应用中可以根据所需的水泥砂浆的强度来择优选择钢渣粉和硅粉的掺量。

表2 硅粉和钢渣粉复配对水泥砂浆强度的影响

4 结 论

a.钢渣粉主要含有Ca、Si、Fe和Mn等元素,其矿物成分主要包含硅酸三钙、硅酸二钙和一些金属氧化物。

b.球磨时间越长,钢渣粉的比表面积越大,平均粒径越小,活性指数越高。

c.水泥砂浆强度随钢渣粉掺量的增大而降低,适当细度的钢渣粉在低掺量下可以提升水泥砂浆的强度。

d.硅粉和钢渣粉复配的胶凝材料的活性指数高于纯钢渣粉的活性指数。