基于光散射法燃煤电厂烟尘浓度的在线测量系统研究

2018-12-22雷志伟

雷志伟

(中国大唐集团科学技术研究院有限公司华东电力试验研究院,安徽 合肥 230031)

0 引言

当前环境问题,尤其是大气污染问题,日益成为我国亟待解决的难题。如何准确监测和严格控制烟尘排放量,是当前研究的热点。世界各国高度重视烟尘排放的监测,烟尘浓度检测技术的研究在众多的工业部门中随之变得更加重要。燃煤电厂对烟尘排放浓度的标准十分严格,通过监测设备掌握烟尘指标,有利于进一步采取措施严格控制烟尘浓度,减少烟尘的危害。世界各国对烟尘浓度的测量技术都做了大量研究,目前主要采用电容法、β射线法、光散射法、光透射法、摩擦电法、超声波法、微波法等[1]。由于光学法具有重复性好、无扰测量、响应快、可在线测量等一系列优点[2],固体烟尘的浓度测量常常采用光透射法和光散射法[3]。其中,光散射法[4-6]能在低浓度测量范围,比较准确地测量出各种烟尘浓度值,可对目标对象实施远距离、实时、在线的测量,还可直接获得烟气中以质量浓度表示的烟尘排放浓度,而且灵敏度高。

本文基于光散射法[7-8],设计烟尘浓度在线测量系统,并对该系统进行实验测试,探究影响测量精度的因素。

1 基本测量理论

基于光散射法烟尘浓度在线测量系统的理论基础建立在Mie散射理论[9]上。Mie理论是一种研究电磁波传播过程的理论,Mie理论给出了平面电磁波入射到一个均匀介电质圆球时Maxwell方程的解析解。Mie散射理论基本公式推导,引入无因次粒径参量α=πd/λ。其中:λ为入射光在真空中的波长;d为球形颗粒的直径;m为颗粒周围分散介质的折射率。当颗粒分散在空气中时m=1,故无因次粒径参量为α=πd/λ;若入射光为完全偏振光的情形,散射图如图1所示。

图1 入射光为完全偏振光的散射图形Fig.1 Scattering diagram as completely polarized light being incident light

图1中P为观测点,观测点与轴(入射光传播方向)组成的平面称为散射面。由于是完全偏振光,电场振动于某一个确定的平面上。假设电场振动沿着x轴方向,则散射面电场振动方向的夹角为被称为方位角,假设散射光观测点P与散射颗粒的距离为r,散射角为θ,则垂直散射面的散射光强和平行于散射面的散射光强以及总散射光强可分别表示为

(1)

式中:Ir为垂直散射面的散射光强;Il为平行散射面的散射光强;i1(θ)为垂直散射面的散射光强函数;i2(θ)为平行散射面的散射光强函数;I0为总散射光强;φ为方位角。

但是严格的解法受到许多限制,对于一些复杂问题,很难给出精确的结果。本文针对颗粒浓度不太高、大颗粒粒径范围的情况进行系统研究。颗粒体积浓度总体表达式为

(2)

式中:a为颗粒粒径大小;f(a)为颗粒粒径分布;s为光学长度;AL为激光截面面积。

结合弗朗禾费衍射积分反演算法,推出的颗粒浓度大小与散射光强度沿散射角方向上的积分成正比。

(3)

式中k=2π/λ,为波数。

2 测量系统设计

2.1 光学机械结构

在颗粒群单次、不相关散射的基础上,以及烟尘粒径在大粒径范围(>20 μm)内,光强主要集中在前向小角度范围(0°~20°)。

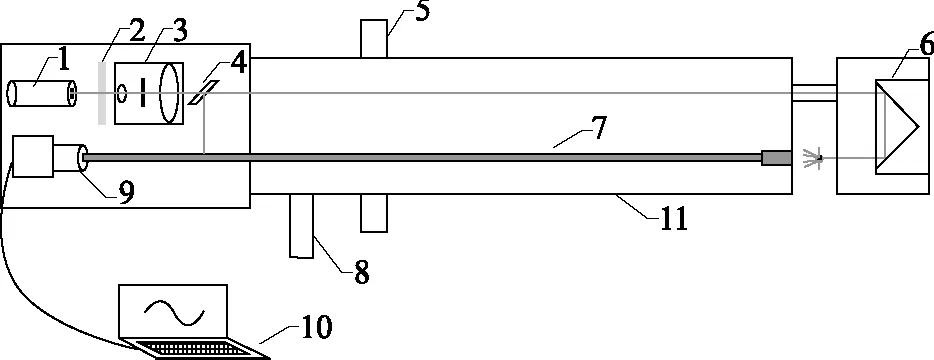

图2为光学机械结构,系统主要包括发射端、接收端。发射端由激光器、分束镜、空间滤波器组成,是产生均匀稳定的激光束的主要器件;接收端由光纤、电荷耦合器件(charge coupled device,CCD)相机组成,负责收集散射光数据。

1.激光器;2.衰减片;3.空间滤波器;4.分束镜;5.墙体法兰;6.角锥棱镜;7.光纤;8.反吹空气进口;9.CCD相机;10.计算机;11.筒体。图2 光学机械结构Fig.2 Optical mechanical structure

2.1.1 系统工作原理

激光器发射出一束均匀稳定激光束,到达待测烟尘颗粒上,烟尘发生散射现象,经过光纤收集烟尘散射光数据,再由CCD相机捕捉散射光图像数据。采集到的散射光图像数据,由USB端口传送至计算机,通过编译好的图像处理软件计算烟尘浓度。

2.1.2 图像采集结构

入射光的强度明显高于散射光,为使CCD相机拍摄到微弱的散射光信息,本系统在光路中设计了滤除透射光(指入射光穿过待测样品后的光束)结构,如图3所示。为将透射光与散射光分隔开来,在光路所在平面上设置一面与光路成45°角的平面镜,透射光被平面镜反射到与光路平面成90°角的方向上,而散射光则进入到CCD相机镜头中。

图3 阻隔透射光结构Fig.3 Blocking transmission light structure

机械结构长期在尾部烟道高温、高湿环境下工作,容易因材料变形而导致光路偏移,致使测量结果失效,所以采用不锈钢作为光学机械系统材料。由于光学窗口长期放置于烟气中,容易积灰,需用干净的压缩空气进行吹扫保护。用压缩空气吹扫保护光学元件的同时,尽量避免对测量区域流场特性的干扰,否则将严重影响系统测量结果的准确性。压缩空气吹扫分成两个部分:接收端和反射端。需要注意:两部分吹扫流量要均衡分配,有足够的压力即可。若在测量区域由于压缩空气和烟气的相互冲刷形成涡流等,则会引入测量区域的光程差,引起测量的误差;同时,涡流容易使光学元件受到污染。

2.2 软件系统设计

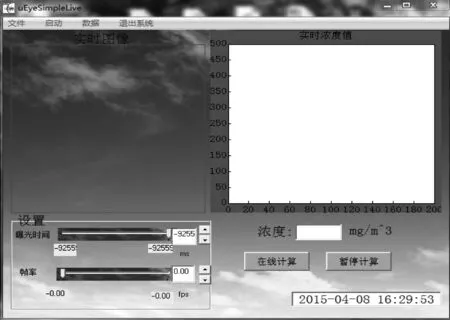

软件系统是将CCD相机捕捉到的散射光图像转化为烟尘浓度信号[10]的图像计算软件。软件系统通过与CCD建立通讯,设置相机初始参数,滤除杂散光及透射光,以及图像二值化等计算过程,实现烟尘浓度在线测量功能,并且能完成数据离线保存。软件界面如图4所示,左上角显示的是实时监测画面,右上角为浓度动态曲线图,其他是运行操作控件和参数设置控件。

图4 软件界面Fig.4 Software interface

2.2.1 软件设计

利用Visual Studio 2010软件开发平台,基于MFC架构,通过Windows中大量API函数和CCD相机提供的SDK函数工具包,实现软件和硬件的通讯连接,并设计烟尘浓度在线测量软件。

首先,在计算机上安装相应的CCD驱动安装程序,以获得相关的SDK工具包,实现CCD与计算机间的通讯。API函数为应用程序开发提供便利,软件调用相应的API函数后获得访问设备驱动程序的相关句柄。在线测量软件API函数传递规则,获取CCD相机的相关信息(若有多个相机,要用编号区分)。句柄就像CCD相机的密码,获取句柄后才能调用相机所有的功能函数,包括:如何启动或关闭相机,如何修改相机编号,设置曝光时间、拍摄模式、图片格式,读取图像数据等函数。

2.2.2 图像处理

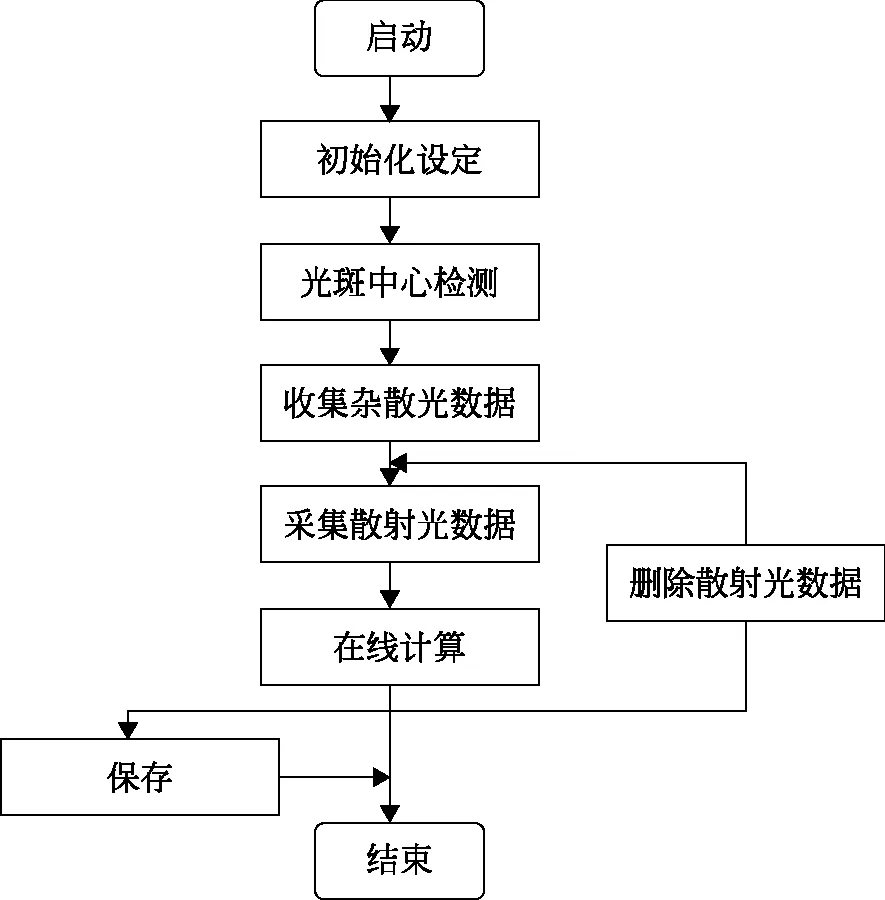

图5为图像处理流程图。图像处理流程分为4个步骤:CCD相机初始参数设置;去除杂散光;在线计算;数据离线保存。CCD相机初始参数设置:设置相机的曝光时间、帧率及像素时钟,以便能捕捉到较强散射光的同时,中心透射光束不过度曝光。

图5 图像处理流程图Fig.5 Flow diagram of image processing

1) 滤除杂散光。

由于系统在散射光采集过程中,少数的透射光和环境光线会对CCD成像产生影响[11],导致散射光图像的品质低,最终影响烟尘浓度在线计算结果。本系统从机械结构上已分离出大部分透射光,但是由于系统结构安装等因素,难以完全分离的效果。因此,在图像处理过程中,由CCD事先收集杂散光和其余透射光,最终在算法中添加滤除这部分光强的处理。

2)在线计算。

由软件系统控制CCD相机,发出连续拍摄散射光图像的命令,利用C++将位图图像转化为光强矩阵,设置定时函数、计算周期,将实时获取的散射光图像处理后,运用散射积分法进行计算,得出烟尘浓度值。

3)数据离线保存。

实现历史浓度值数据保存为TXT文件,方便日后查询。

3 系统实验研究

3.1 固液颗粒浓度

实验采用的是含固体颗粒的微粒标准物质[12](烟尘粒径75 μm),通过高纯水(去离子蒸馏水)或生理盐水稀释配制不同烟尘浓度的样品,摇匀后放置测量区域,最后启动软件系统进行实验,测量溶液颗粒的浓度值。

1) CCD相机的曝光时间需要设置一个合适的值。如果采用较小的曝光时间,散射光强度微弱,不利于系统的测量;如果采用较大的曝光时间,以此来增大散射光强度,但是往往入射光发生过曝,导致光强数值计算错误。实验采用的曝光时间均为t=50 ms。

2) 为尽可能提高测量的准确度,要扣除杂散光以及透射光强数值,进而得到纯净的散射光强数据,这样处理可以减小外部环境对测量结果的影响。杂散光指环境光线落到CCD相机上,被相机所采集到的光线;透射光指入射光经过生理盐水、高纯水或当样品烟尘完全沉淀后的上层清液后,CCD相机所探测到的光强值。本系统在滤除透射光方面做了两个措施:①如系统结构所示,设置一面平面镜反射透射光;②在线计算前通过采集杂散光以及透射光来滤除。

3) 通过计算软件处理散射光图像,结合散射光与颗粒浓度之间的函数关系式,得出样品的浓度。

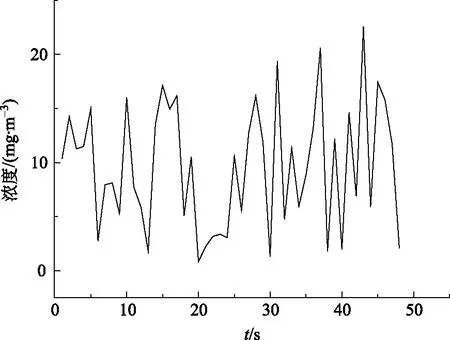

图6 入射光强Fig.6 Intensity of incident light

图7 计入杂散光的浓度Fig.7 Calculating intensity of flare light

图6为激光器的入射光强,由图可见:激光的光强值大小随时间的变化,呈周期性地波动。这种波动是由于激光器输出功率不稳定导致的,激光器波动的周期为20 s。图7为测量系统采集到的杂散光和透射光总和换算成浓度的曲线,其中曲线的波动性主要来自于激光光强的影响,波动周期为20 s,浓度均值9.6 mg/m3。尽管测量系统在系统结构上设置了滤除透射光的装置,但是实际测量时依然有少数透射光和杂散光进入CCD探测器,影响散射光测量的精度。

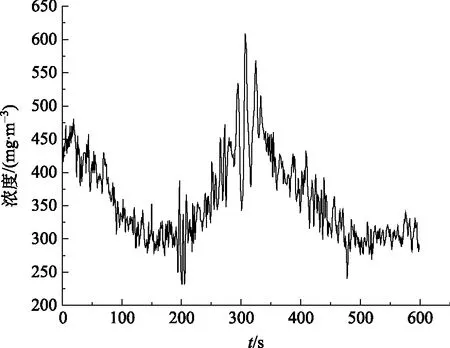

图8 353 mg/m3标准溶液浓度变化曲线Fig.8 Curve of 353 mg/m3 standard solution concentration

图8为353 mg/m3样品在测量系统连续600 s时间段测量下的浓度变化曲线,曲线数值稳定在353 mg/m3左右。实验前需要将待测样品摇匀后测量,由于溶液初始阶段存在较多小气泡,小气泡发生散射,导致数值整体高于平均值,随着时间的拖延,小气泡减少,测量结果接近于真实值;但是因为固体颗粒在溶液中的沉降作用,随时间的继续增大,曲线最终整体向下变化,最终值稳定在只剩下杂散光和透射光时的情况。

图9为200 mg/m3样品在测量系统连续600 s时间段测量下的浓度变化曲线,曲线数值稳定在200 mg/m3左右。实验前需要将待测样品摇匀后测量,由于溶液初始阶段存在较多小气泡的原因,小气泡发生散射,导致数值整体高于平均值,随着时间的拖延,小气泡减少,测量结果接近于真实值;但是因为固体颗粒在溶液中的沉降作用,随时间的继续增大,曲线最终整体向下变化,最终值稳定在只剩下杂散光和透射光时的浓度值。

图9 200 mg/m3标准溶液浓度变化曲线Fig.9 Curve of 200 mg/m3 standard solution concentration

如图9所示,在时间中段位置,曲线出现不稳定状态,测量值总体出现变大的现象。这种现象的产生一方面来自于激光器的波动;另一方面可能来自于散射光中心偏移的结果,即当测量捕捉的散射光图像的光斑中心与软件运行初始阶段的中心不对中时,所引发的测量偏差。

综上所述,由于该系统激光器的不稳定导致浓度测量表现得不稳定,但这种小范围的波动对于系统来说可以接受。颗粒溶液中小气泡的存在,很大程度上引起测量的偏差;而杂散光与透射光过强,会导致烟尘最终沉降后,浓度值无法趋近于实际值0。所以,从光学结构和算法上削弱杂散光以及透射光的影响,显得尤为重要。

3.2 烟尘浓度测量试验

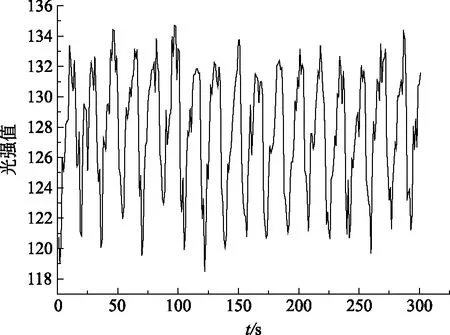

图10 烟尘散射光强曲线图Fig.10 Curve of dust scattering illumination

为削弱小气泡的影响,实验采用了未知浓度的烟尘作为光散射浓度测量的对象,观察其散射光的强度以及测量系统的灵敏性。图10为烟尘浓度曲线,曲线数值围绕在125左右波动,测量的波动主要来自于激光器输出功率的不稳定。忽略此因素,系统测量结果十分稳定、精确,散射光强度远远强于杂散光以及透射光强度。因此,实验结果满足系统测量要求,系统对烟尘浓度变化的灵敏很高,达到测量标准的要求。由此可知,烟尘实验测量结果比固液实验测量结果更加精确,灵敏度更高。

4 结论

本文根据Mie散射原理,设计了基于光散射法烟尘浓度的在线测量系统,旨在用于工业现场烟尘排放浓度的监测。同时,还介绍了该系统的机械结构,测试了系统实验性能,证明了光散射法的可行性。

影响散射光法测量结果的因素很多,例如:中心光斑的偏移、杂散光以及透射光的存在、激光器功率不稳定、光学窗口污染以及机械振动等。这些因素的存在或多或少地影响着测量结果的准确度。有些因素可避免,但有些因素只能尽量地减小其影响。该系统的不足之处在于:

1) 该算法由于其对于烟尘平均粒径的不依赖性,从而给测量带来了便利,但同时给测量精度和测量范围带来一定的影响;

2) 标定是系统测量中最重要的一个环节,标定的有无、准确与否直接影响测量系统的测量精确性,本文没有系统地进行标定,仅是探究性的实验;

3) 软件系统的设计还需要进一步改进;

4) 固液浓度测量实验结果显示,浓度测量的影响因素很多,如何逐一减轻或避免影响,有待进一步研究;

5) 气固两相浓度测量实验,还需要更多的实验数据来论证。