V型发动机缸体主轴孔两侧面铣削专用机床设计

2018-12-21刘振东

吴 胜 刘振东

(江苏高精机电装备有限公司,江苏盐城224000)

0 引言

V型发动机常用于工程机械、发电机组等领域。随着“一带一路”的发展,基础建设的扩大,V型发动机市场需求旺盛。缸体是V型发动机关键零部件之一,应重庆某发动机缸体制造商需求设计、制造一台专用机床,用于V型缸体主轴孔两侧面铣削加工。

1 缸体主要结构及参数

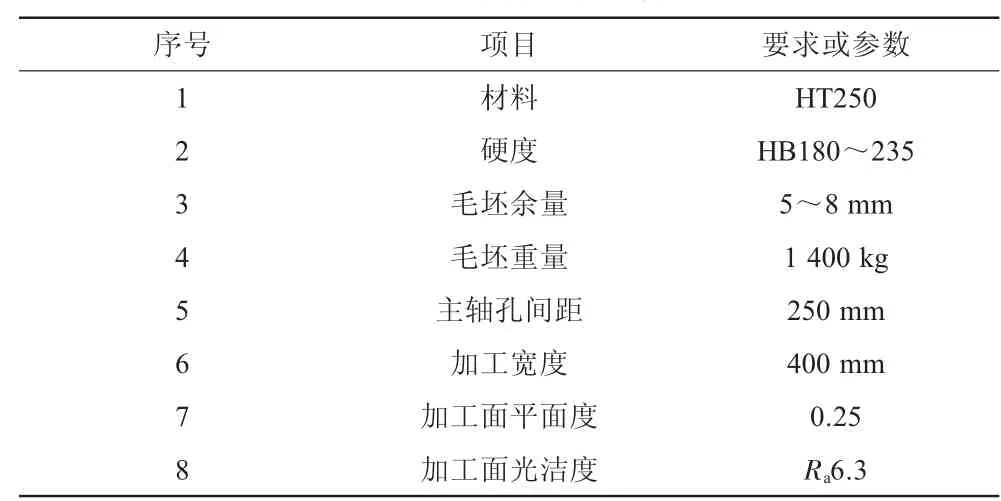

缸体是V型发动机核心零部件,是发动机基础平台,主要结构参数及材料如表1所示,专机加工部位如图1所示。

表1 主要结构参数及材料

图1 专机加工部位

2 缸体加工工艺及参数选择

2.1 缸体主轴孔侧面加工工艺

V20型缸体缸总长达3 m左右,主轴孔侧面铣削传统上由龙门加工中心采用插补加工,或用角度铣头加工。本专机用大直径端面铣刀加工,一次切削深度5 mm左右。

2.2 切削参数选择

切削深度ap=5 mm,切削面宽B=400 mm;刀盘直径D=425 mm(受缸体结构所限),刀齿数Z=32;切削速度V=100m/min,n=75 r/min;进给速度S工=384 mm/min,Sz=5.12 mm/r。

2.3 设计计算

辛辛那提经验公式:

式中,P为切削功率(kW);α为根据刀具和工件材料确定的系数,HT250取值为1;S工为机床工作台每分钟工进速度(mm/min);ap、B为切削深度(mm)和切削宽度(mm)。

根据公式(1),切削功率P=13.2 kW。

切削扭矩:

根据公式(2),扭矩M=1 680.8 N·m。

3 机床总体结构及主要部件设计

3.1 机床结构描述

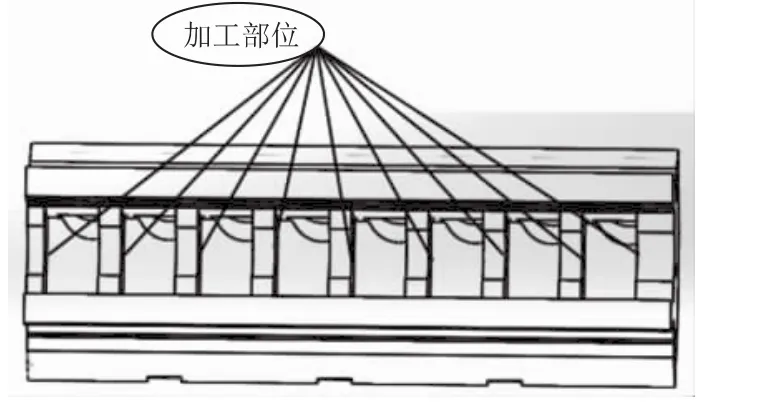

如图2所示,机床为立式单面多工位结构,主工作台侧面配置两套加工单元,每套加工单元主轴设计为双输出结构,主轴左右分别装端面铣刀一只,用于对不同刀具直径要求的侧面加工,双输出铣头装在立式伺服滑台上,由伺服滑台上下运动实现切削加工。主工作台台面配液压夹具,如加工面余量太大,每个面可分刀切削,加工余量分配由主工作台移位实现。主工作台配海德汉光栅尺,保证加工面到定位基准之间距离精度要求。

图2 机床总体结构及主要部件图

3.2 专用铣削头

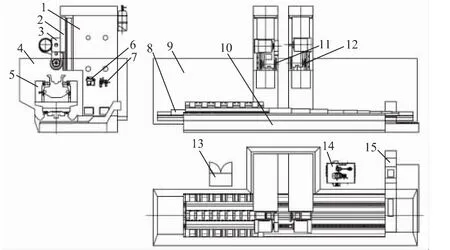

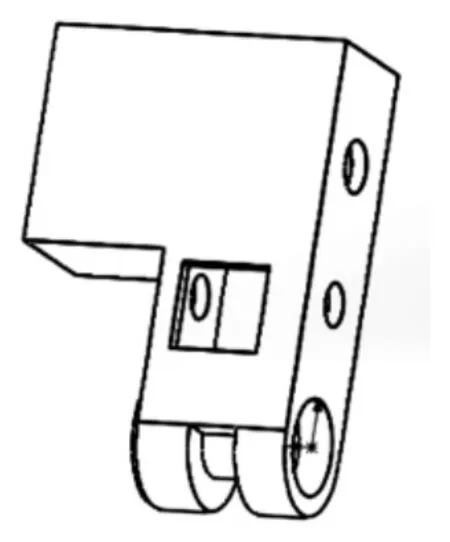

缸体相邻主轴孔两侧间距200 mm左右,受该条件约束,角度铣头或玉米铣刀刚性不足,一般情况下采用角度铣头加工每次切削深度1 mm,切深加大,铣头振动,加工无法进行。本机床采用结构如图3所示主轴箱,主轴箱中间开设半圆环槽以避开中间档主轴孔,主轴箱(主轴)长度可比角度头厚2倍,主轴刚性增加,机床切削能力大增。

图3 专用主轴箱

设计切削深度5 mm,功率P=13.2 kW,扭矩M=1680.8 N·m,类比通用部件铣削头选用不小于1TX50(22 kW)铣头,主轴直径大端160 mm,小端110 mm,采用NSK圆锥滚子轴承支承。减速机构采用齿轮+同步带轮传动。主轴电机选用三相异步变频电机驱动,电机YXVF200L2-6,额定功率22 kW,恒转矩调频范围5~50 Hz,恒功率调频范围50~100 Hz。

工频转速n=75r/min,设计变速范围n=55~120r/min;其中,55~75 r/min时主轴恒转矩,75~120 r/min时主轴恒功率。在设计变速范围内主轴功率及转矩能满足切削功率、转矩要求。

3.3 主工作台

专用伺服工作台,采用滚柱式直线导轨,滚珠丝杆传动,伺服电机驱动;配海德汉光栅尺。工作台承载能力强,运动精度高,工作台重复定位精度0.01 mm,定位精度0.02。

3.4 数控滑台(装在立柱上)

以组合机床通用部件HJ63/400滑台为基础改制,导轨为铸铁硬轨,滑台下导轨超音频焠火,上导轨贴塑。导轨配油润滑;滚珠丝杆传动、伺服电机驱动,具有刚性好、精度高、传动平稳、抗震性强的优点。

3.5 机床立柱

设计以经验类比设计为主,选用优质铸铁件,立柱为箱式结构,内部布置加强筋,刚性好、强度高、抗震性强。

3.6 刀具

硬质合金端铣刀;大刀盘:φ425,Z=32;小刀盘:φ280,Z=16;两面刃铣刀。

3.7 机床电气

选用FANUC-0iMF数控系统控制;普通电气元件采用施耐德品牌,电气元件符合IEC国际电工委员会标准;独立控制柜,电气柜设电柜空调器。

4 机床工作的循环

吊装上料—定位侧推、端面推—夹紧—工作台快移—1号立式滑台快进—工进—铣头左侧三面刃铣刀加工缸体右端第一内档(φ280)、加工分三刀切削,余量以主工作台移动实现—主工作台快进—2号立式滑台快进—工进铣头左侧铣刀加工缸体右端第二内档(φ425)、加工分三刀切削,余量以主工作台移动实现—依次加工七个开档右侧面—工作台快进—2号立式滑台快进—工进—铣头右侧三面刃铣刀加工缸体左端第一内档(φ280)、加工分三刀切削,余量以工作台移动实现—工作台快退—1号立式滑台快进—工进—铣头右侧铣刀加工缸体左端第二内档(φ425)、加工分三刀切削,余量以工作台移动实现—依次加工七个开档左侧面—工作台快退—夹紧松开—吊装下料。缸体两侧端面生产节拍为35 min/件。

5 结语

V型发动机缸体主轴孔两侧面铣削专用机床设计中,对主轴箱及主轴的特殊优化设计,保证了主轴箱、主轴的刚性,加工的通过性;主轴两端分别装不同径刀具,从而实现了主轴孔侧面大余量切削加工,不同刀径要求的一次性切削,相比通用龙门加工中心生产效率提高了4倍。虽是铣加工主轴孔侧面专用机床,但也具备通用性,当加工能力富余时可加工类似产品。该专用机床购置成本约为龙门机床的80%。

机床的成功设计、制造不仅提高了效率,节约了采购成本,而且实现了多种产品加工,是一台经济高效的专用设备。随着大规格V型发动机需求增加,该产品具有较广的市场前景。