中钢富全矿业尾矿膏体浓缩充填系统设计

2018-12-21秦军

秦 军

(中钢石家庄工程设计研究院有限公司)

近年来,膏体充填技术虽然在我国进行了示范性建设,但仍处于起步阶段,一些关键性问题未能解决。我国膏体充填技术的发展趋势,关键在于努力完善相关基础理论的研究,推广新材料、新技术的应用,加快研制具有自主知识产权的专用设备[1]。

中钢富全矿业有限公司为了提高公司充填效率,减少尾矿库使用,降低生产对环境的影响程度,实现绿色矿山,新增了一套膏体浓缩充填系统。中钢石家庄工程设计研究院有限公司依据山东科技大学《中钢集团山东矿业有限公司尾矿膏体浓缩充填项目可行性研究报告》进行工程设计,工程膏体浓缩机为全钢结构,规格达φ12 m×24 m,为目前全国最大深锥膏体浓缩机。该工程于2018年初投产,目前生产顺畅。

1 工艺流程及主要设备

1.1 工艺概况

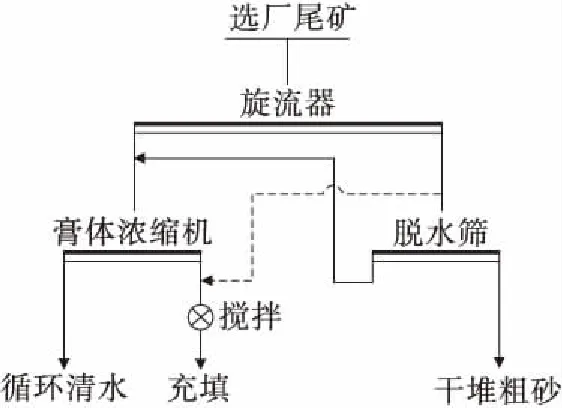

选厂处理能力按130万t/a计算,根据流程考察及现场提供资料,干抛废石约为9%,细粒综合尾矿(进旋流器)产率约为49%(占原矿),则干矿量为63.7万t/a,折合80.43 t/h。井下采空区体积为39.39万m3/a,充填所需尾矿干矿量为48.61万t/a,折合61.47 t/h[2]。尾矿膏体浓缩充填工艺流程见图1。

1.2 工艺流程

选厂尾矿采用膏体浓缩充填工艺进行浓缩充填,选厂尾矿经泵输送至新建浓缩机顶部的旋流器,经过旋流器分级,旋流器溢流自流至膏体浓缩机进行浓缩,浓缩底流自流入原充填站内搅拌机,加入胶固粉混匀后充填入井下采空区,浓缩机的溢流作为循环水返回选厂使用;旋流器底流分流出一部分与膏体浓缩机底流一同给入原有搅拌系统,加入胶固粉混匀后充填入井下采空区,剩余部分自流给入脱水筛,筛上粗粒脱水后直接进行干堆,干堆砂可外卖。筛下矿浆泵送入膏体浓缩机。

图1 尾矿膏体浓缩充填工艺流程

由于膏体浓缩机的底流用于采空区充填,膏体浓缩机的溢流可返回选厂作为循环水使用,脱水筛的筛上直接进行干堆,摆脱了选厂对尾矿库的依赖,取消了尾矿库的使用。

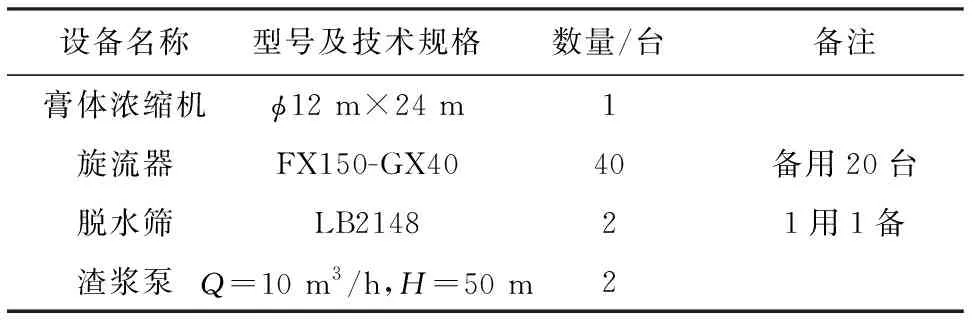

1.3 工艺设备

1.3.1 膏体浓缩机

膏体浓缩机的给料干矿量为61.47 t/h,矿浆量为553.74 m3/h,考虑实际生产系统波动,矿浆波动系数按1.2计算,则膏体浓缩机的干矿处理量为73.76 t/h,矿浆量为664.49 m3/h;设计浓缩底流浓度为66%。选择规格φ12 m×24 m膏体浓缩机1台,浓缩机锥角为70°,浓缩机总高度约48.35 m,浓缩机容积约3 330 m3,浓缩机自重约300 t。

1.3.2 其他工艺设备

选用旋流器40台,其中20台作为备用。选择LB2148振动筛2台,1用1备。选用2台渣浆泵用于扬送脱水筛筛下矿浆,总扬程H=50 m,选择输送矿浆量Q=10 m3/h。

1.3.3 设备选型汇总

膏体浓缩充填系统主要设备见表1。

表1 膏体浓缩充填系统主要设备

2 设计中的主要特点

2.1 充填工艺

膏体浓缩设备大型化,采用了新型的工艺设备,流程简单、设备少,为企业摆脱了尾矿的依赖。

2.2 土建工程

膏体浓缩机车间总高度为48.35 m,膏体浓缩机规格为φ12 m×24 m,为目前最大的钢结构尾矿砂仓。车间基础采用桩承台基础,桩采用泥浆护壁钻孔灌注桩,直径1.6 m,桩长不小于33 m。砂仓采用钢筒仓结构,仓下支撑结构采用钢管混凝土柱框架结构,每两柱间设拉梁及斜撑,仓体与漏斗为钢板与加劲肋共同作用的钢筒仓。车间外设一部电梯和一部钢楼梯,直通仓顶。

2.3 其 他

加药设施布置于膏体浓缩车间顶部,方便控制。增加砂仓底部高压返冲水,防止料仓底部淤堵,并通过自控阀门调节底流浓度。

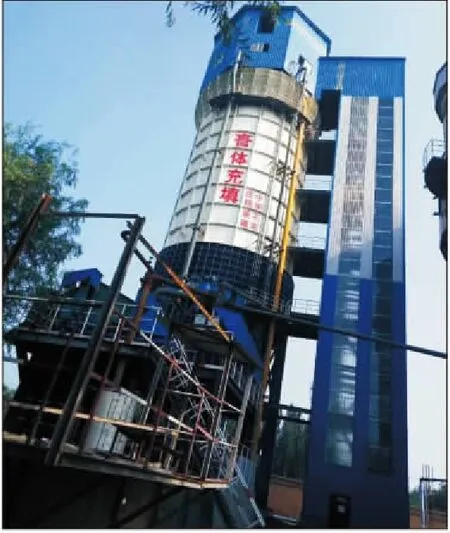

3 投产运行结果

该系统经过几个月的运行及调试后,运行平稳,产品底流浓度满足设计要求,为企业带来了较大的环境效益。投产运行后照片见图2~图4。

4 结 语

高效浓缩设备是提高尾矿处理水平的关键,今后的主要发展方向是如何针对不同特性的尾矿研制新型高效的浓缩设备[3]。中钢富全矿业尾矿膏体充填系统工程浓缩设备为目前全国最大的深锥膏体浓缩机,实现了生产设备大型化、现代化,技术装备水平达国内先进水平。该工程投产后,生产运行平稳,尾砂浓度达到要求,摆脱了选厂对尾矿库的依赖。

图2 膏体浓缩机

图3 筛分车间

图4 膏体浓缩机底流