制冷送冷车取力器的可靠性分析*

2018-12-21冯飞燕侯俊杰

冯飞燕,侯俊杰

(1.山西机电职业技术学院,山西 长治 046011;2.中国人民解放军第4328工厂,山西 长治 046011)

0 引言

取力器是制冷送冷车的重要零部件,属于其传动系统,位于制冷送冷车的变速箱与其后传动轴之间,通过制冷送冷车的操作控制系统为压缩机提供动力,同时也是汽车底盘行驶的主要组成部分,因此取力器的可靠性能对制冷送冷车的可靠性能有直接的影响。

1 取力器结构组成

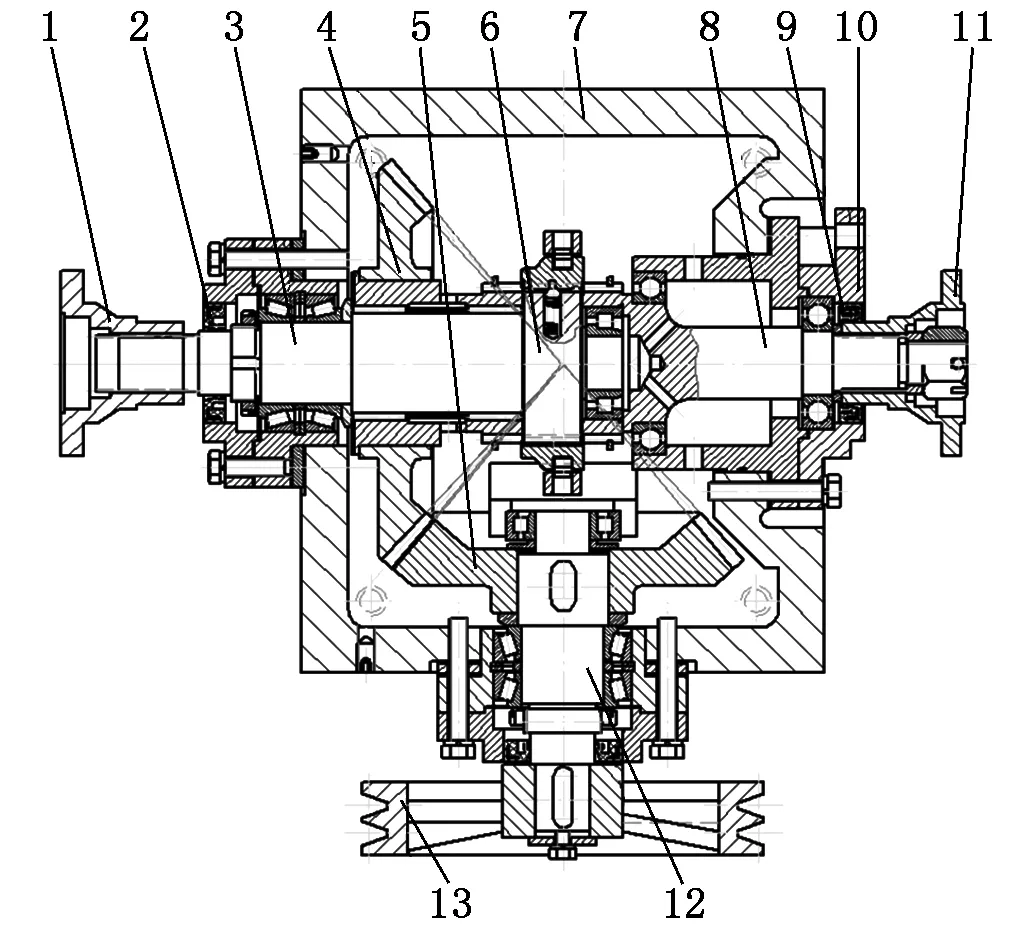

取力器主要由连接盘、油封、齿轮轴、齿轮、拨叉、箱体、连接法兰和皮带轮等元器件组成,其结构示意图如图1所示。

1-连接盘;2,9-油封;3-输入齿轮轴;4-主动齿轮;5-从动齿轮;6-拨叉;7-箱体;8-后输入齿轮轴;10-连接法兰;11-后连接盘;12-侧输出齿轮轴;13-皮带轮

2 取力器的故障分析

2.1 取力器的故障模式

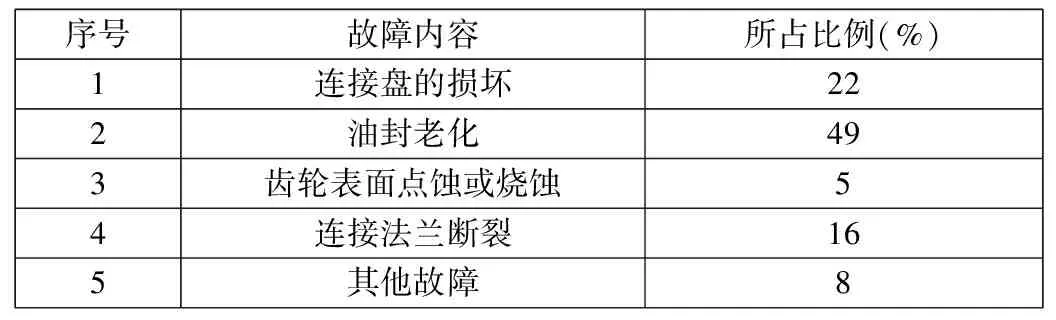

本文对制冷送冷车使用的取力器出现的故障原因进行了分析,取力器的故障形式及其所占比例见表1。

2.2 取力器故障的原因分析

2.2.1 连接盘的损坏

根据制冷送冷车的不同工况,发动机会产生并传递不同的扭矩,因此取力器的连接盘在使用过程中受发动机所传递的不同扭矩的影响产生交变应力,在长时间的工作过程中,导致安装在连接盘内的花键出现疲劳性损坏。

表1 取力器的故障形式及其所占比例

2.2.2 油封老化

油封在使用过程中受到轴的表面速度、温度、压力等因素的影响,在长时间的工作过程中会出现油封老化现象,致使油封的密封程度进一步降低,影响取力器的可靠性。

2.2.3 齿轮表面点蚀或烧蚀

(1) 轮齿在进入啮合时,齿面接触处会产生很大的接触应力,脱离啮合后接触应力即消失,呈脉动循环变化。当这种应力超过材料的接触疲劳极限时,轮齿表面就会产生细微疲劳裂纹,裂纹随应力循环次数的增加而逐渐扩展,使表层金属微粒脱落而形成不规则的凹坑或麻点,即疲劳点蚀。

(2) 润滑油油质中存在的杂质或齿轮啮合过程中产生的磨屑,也易导致齿面出现点蚀或面蚀现象。

(3) 齿轮表面烧蚀主要是由于取力器没有按规定检修,箱内润滑油不足造成的。

2.2.4 连接法兰断裂

连接法兰一般为铸件结构,硬度较差。制冷送冷车的手刹固定盘安装在连接法兰上,需要承载手刹制动力。因此当手刹制动力太大时,很容易造成连接法兰断裂。

3 取力器的可靠性分析

3.1 建立可靠性模型

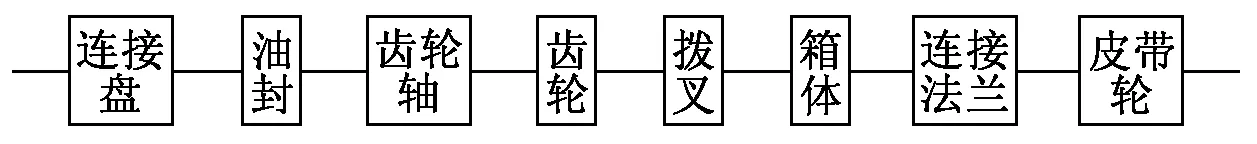

系统的可靠性取决于单元的可靠性。在分析取力器的可靠性时,首先要分析取力器上每个元器件的可靠性,了解其功能和各元器件之间在功能上的关系,以及各元器件的功能和故障对整个取力器的影响。即建立取力器的可靠性框图,用方框代表系统元器件,按照各元器件的逻辑关系用短线将各代表元器件的方框连接起来,即可得到取力器的可靠性框图[1]。

根据可靠性理论,取力器各元器件之间都是串联关系,其中任意一个元器件出现故障都可以导致取力器故障。因此,取力器的可靠性模型是由连接盘、油封、齿轮轴、齿轮、拨叉、箱体、连接法兰和皮带轮等组成的串联系统。取力器的可靠性框图如图2所示。

图2取力器的可靠性框图

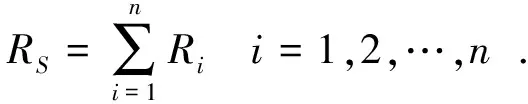

设U代表取力器无故障工作的事件,Ui代表第i个元器件无故障工作的事件。根据取力器的可靠性框图,各元器件之间是串联关系,只要有一个元器件失效,系统便失效。所以取力器的正常工作事件出现,等于各个元器件均正常工作,即U1,U2,…,Un事件同时发生,U={U1,U2,…,Un},根据计算概率的规则来表达取力器的可靠度。假设取力器各元器件是相互独立的,则:

(1)

(2)

其中:RS为取力器的可靠度;P(U)为取力器正常工作的概率。

由于取力器各元器件之间都是串联关系,根据可靠性乘积法则,串联系统的可靠度等于各单元的可靠度的乘积,因此取力器的可靠度等于各元器件可靠度的乘积[2]。

3.2 取力器的故障树分析

3.2.1 故障树的建立

取力器是制冷送冷车传动系统的主要组成部件,压缩机是否能正常工作,主要取决于取力器的性能是否良好。连接盘的作用是连接变速箱输出轴,将动力传递到取力器;油封主要用于密封,防止油液渗漏;齿轮轴用于传递扭力;齿轮用于改变动力传输的方向;拨叉的主要功能是进行制冷送冷车压缩机与汽车行驶之间的动力转换;箱体主要用于动力传递件的安装固定;连接法兰主要用于安装固定手刹盘总成,确保手刹制动力能够满足汽车制动时的要求;皮带轮主要用于安装皮带,满足制冷送冷车的动力传输和输出转速的要求。

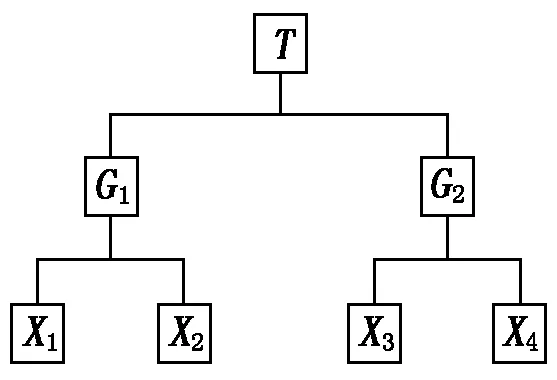

通过分析导致取力器出现故障可能的原因,建立取力器不能正常工作时的故障树,如图3所示。

3.2.2 故障树的定性分析

故障树定性分析的目的是找出系统故障或导致顶事件发生的全部起因,并定性地判断系统的薄弱环节。为此,必须求出故障树的全部最小割集。割集是能导致顶事件发生的一些底事件的集合,当这些底事件同时发生时,顶事件必然发生。如果割集中的任一底事件不发生时顶事件也不会发生,这就是最小割集[3]。

T-取力器不正常工作;G1-轴承卡滞烧蚀;G2-连接盘损坏;X1-轴承润滑不足;X2-轴承损坏;X3-连接盘内花键损坏;X4-连接盘固定螺栓松动

采用上行法,即从故障树最下面的中间事件算起,按照各自的逻辑关系进行计算,从下到上逐次把中间事件和顶事件用基本事件的和表示,逐步将顶事件用基本事件的乘积的和来表示,式中每个乘积项,即每个割集代表了故障树中的每一个最小割集,从最下面的中间事件开始有:

G1=X1+X2,G2=X3+X4,T=G1+G2.

(3)

顶事件为T时:

T=X1+X2+X3+X4.

(4)

最小割集K(i=1,2,3,4)为:

K1=X1,K2=X2,K3=X3,K4=X4.

(5)

通过计算取力器故障树的最小割集可以找出系统故障发生的全部起因,了解取力器各种故障发生的可能性,定量地计算取力器系统的失效概率和有关的可靠性参数,为取力器系统故障分析、维修及技术改进提供可靠的定量数据,同时为了进一步评估和改善取力器系统的可靠性[4],需对上述4个割集产生的故障原因进行进一步的分析,统计其发生的概率。根据故障统计分析,4个割集大部分是由于取力器固定螺栓松动与润滑油不足造成的。

4 结论

取力器是制冷送冷车传动系统的主要组成部分,本文对制冷送冷车使用的取力器出现的故障进行分析,并运用故障树分析方法对取力器进行了可靠性分析,找出了取力器故障的主要原因是固定螺栓松动和润滑油不足造成的,为取力器故障维修及技术改进提供了依据。