基于数值模拟的支架成形工艺与排样设计*

2018-12-21李耀辉李晴雨刘英杰

李耀辉,李晴雨,刘英杰

(1.苏州市职业大学 机电工程学院,江苏 苏州 215014;2.苏州博赢精密模具有限公司,江苏 苏州 215101)

0 引言

汽车工业是国民经济的支柱产业,也是体现一个国家综合实力的象征。随着汽车制造业的迅猛发展,汽车模具的市场需求日益旺盛。汽车模具种类较多,其中冲压模和注塑模是应用较多的两类模具,而汽车覆盖件和内部结构制件大约有60%以上都是通过冲压加工生产出来的[1-2]。汽车冲压模具是汽车生产的重要工艺装备,其设计与制造时间约占整个车型开发周期的2/3,因此,将CAD/CAE/CAPP/CAM等技术应用于汽车冲压模具的设计与制造中,对于缩短模具开发周期,提高冲压成形精度、降低冲压成形风险等具有重要的意义[3]。

目前市场上较流行的板料成形模拟软件主要有美国的Dynaform、法国ESI集团的PAM-STAMP系列软件以及德国的AutoForm软件等[4]。本文采用目前冲压成形领域尤其是汽车行业应用较多的CAE分析软件——AutoForm软件对翼子板支架进行冲压成形分析模拟,并根据数值模拟分析结果进行冲压排样工艺设计。

1 翼子板下支架零件工艺分析

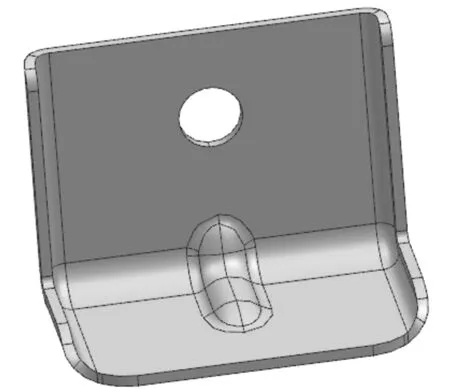

翼子板下支架(以下简称支架)材料为冷轧钢SCG1+Z(宝钢镀锌钢板),零件厚度为1.2 mm,年产量为30万件,产品不允许有起皱、破裂等影响产品质量的缺陷。支架零件图如图1所示,支架3D结构如图2所示。

SCG1+Z属于冷轧镀锌钢板,具有良好的耐腐性和冲压成形性能。该零件结构相对复杂,但没有尖角,属于薄板件;形状较规则,适合冲压成形加工。分析零件图可知其主要包含落料、冲孔、翻边和整形等冲压工序,无法通过一道冲压工序完成,确定采用冲孔-落料-翻边-成形-切断的级进冲压工艺方案[5]。

图1 支架零件图

图2 支架3D结构

2 冲压成形仿真分析

2.1 冲压方向的确定

冲压方向不仅是获得理想冲压件的保证,而且将对后续冲压工序的安排和冲压生产的顺利进行产生重要影响。该产品结构不对称,为改善冲压工艺性,采用对称成形再切开的成形方案。根据产品结构形式,选择Z轴为冲压方向,产品冲压负角检查结果如图3所示。由图3可看出,冲压中产品结构上不存在小于90°的冲压负角,因此,冲压成形方向选择较为合理。

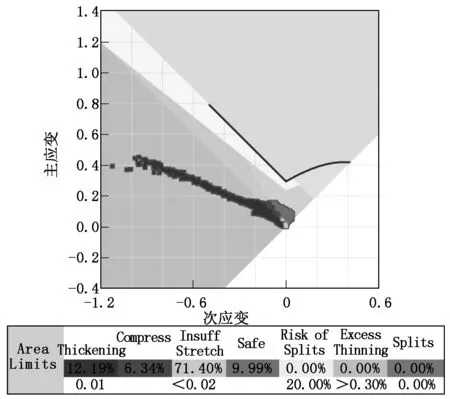

2.2 成形极限分析

通过AutoForm软件“模拟分析”模块中的[formability]进行产品的可成形性分析,成形极限(FLD)图及模型云图如图4和图5所示。图4中,“Safe”区为安全区,表示成形性比较充分,占整个零件的9.99%;“Thickening”区表示增厚起皱,占整个零件的12.19%;Splits”区表示开裂,显示为0%;大部分区域为“Insuff Stretch”,表示成形不充分。

图3 冲压负角检查

图4 成形极限图(FLD)

图5 模型云图

根据上述分析结果可知,该产品成形过程中不存在开裂风险,对于圆角处加强筋及侧面翻边圆角处的局部起皱,可考虑增加工艺补充面,通过压边装置进行控制;对于成形不充分部分可考虑增加整形工序加以改善。

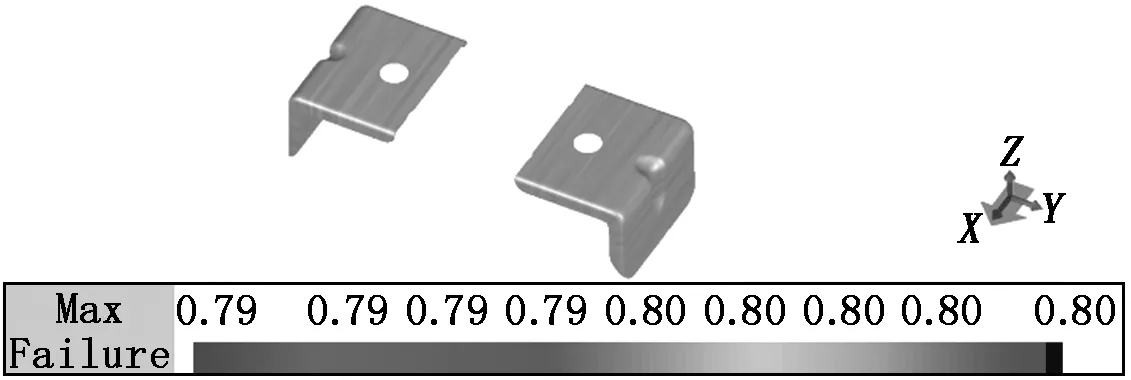

2.3 破裂缺陷分析

通过AutoForm软件“模拟分析”模块中的[MAX Failure]进行最大线性失效分析。理论模拟分析中,一般规定MAX Failure≤0.8即为安全条件。该产品的最大线性失效分析结果如图6所示,支架零件冲压成形中的最大线性失效值为0.8,表示产品成形中没有开裂风险。

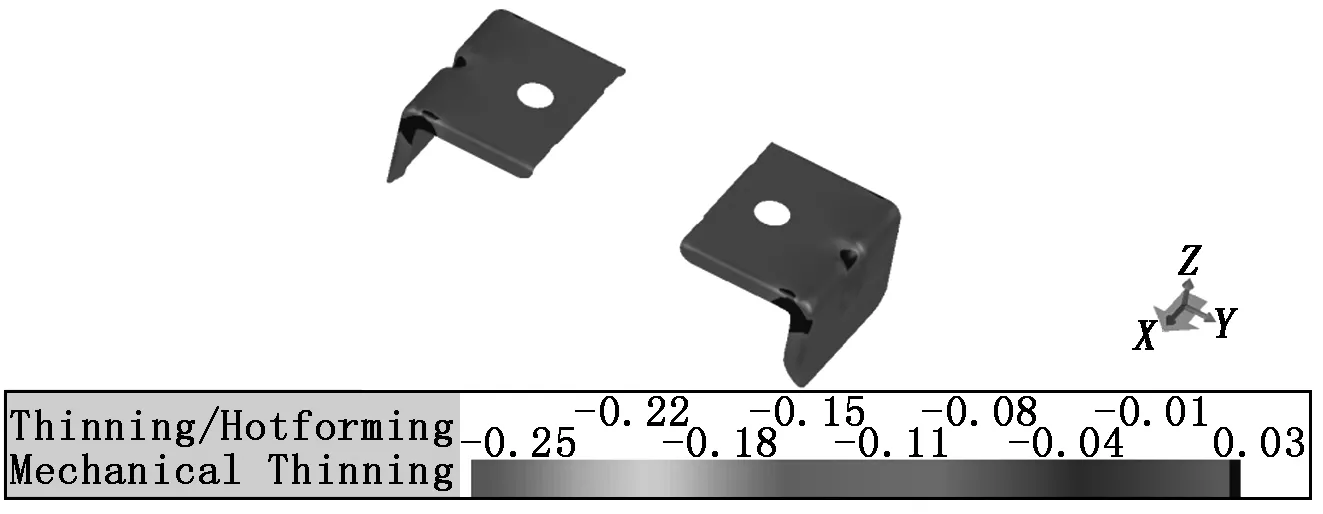

2.4 变薄率检查

通过AutoForm软件“模拟分析”模块中的[thinning]进行变薄率分析,该产品的变薄率分析结果如图7所示。根据企业经验值,变薄率范围一般为-0.25~0.03。由图7可看出,产品最大减薄率为-0.02,全部在安全范围内;支架侧面翻边部位有部分区域最大增厚率为0.02,表示这些部分出现一定的变厚现象,但仍在极限范围内,后续可增加工艺补充面,通过压边装置进行控制。所以产品均在安全成形范围内。

图6 线性失效分析结果

图7 变薄率检查结果

2.5 起皱检查

通过AutoForm软件“模拟分析”模块中的[wrinkling]进行产品成形过程中的起皱分析。根据企业经验,该值一般为-0.02~0.02。产品的起皱分析结果如图8所示,支架零件侧面圆角处局部值为0.03,表示这些部位可能会出现起皱,可在后续工艺设计中增加工艺补充面,采用压边装置控制起皱现象。

图8 起皱检查结果

综上分析,该零件的冲压成形工艺性良好,适合冲压加工。

3 冲压排样设计

3.1 排样工艺设计

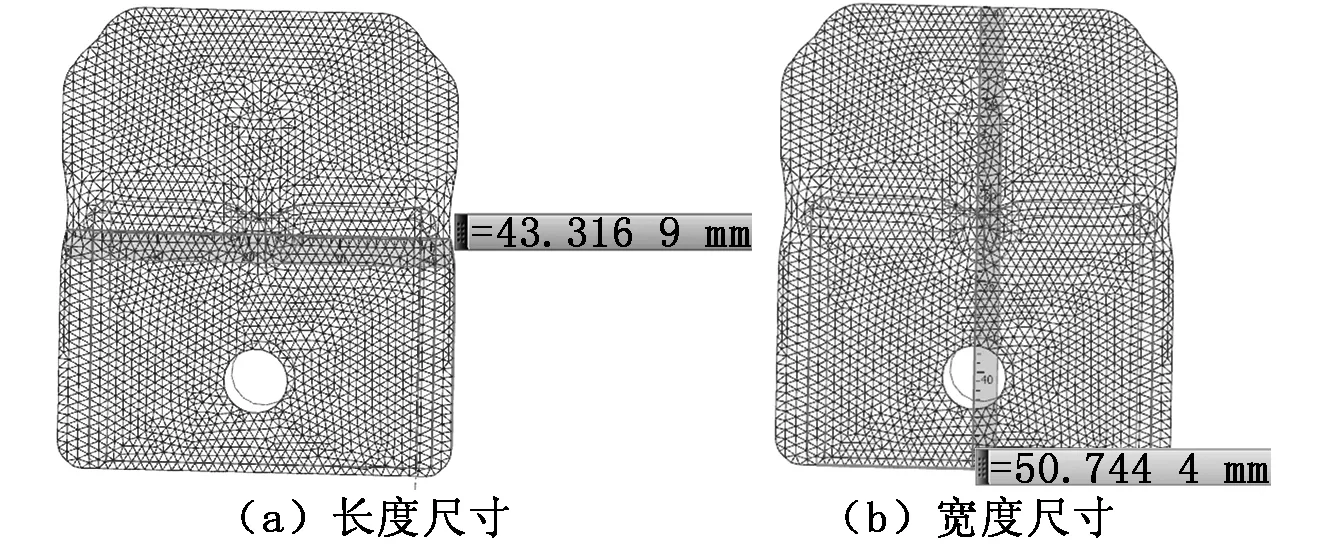

由于该零件的形状较复杂,按理论公式计算无法保证其展开形状的准确性,故采用UG8.5中的“分析→分析可成形性→一步式”进行毛坯展开尺寸计算。毛坯展开结果如图9所示。

3.2 冲压排样方式

毛坯展开完成后即可进行排样设计,零件冲压工序安排如图10所示。条料宽度为148 mm,步距为48 mm,共采用15个工位进行冲压,即:工位1(OP10),冲导正孔及侧刃冲切;工位2(OP20),冲切废料;工位3(OP30),空工位;工位4(OP40),冲切废料;工位5(OP50),空工位;工位6(OP60),冲切废料;工位7(OP70),翻边;工位8(OP80),成形;工位9(OP90),右翻边;工位10(OP100),左翻边;工位11(OP110),整形;工位12(OP120),成形;工位13(OP130),空工位;工位14(OP140),冲孔;工位15(OP150),切断,将工件与载体分离。

图9 毛坯展开结果

图10 零件冲压排样工序

产品试模及冲压结果如图11所示,经检测产品的尺寸精度和外观质量均符合要求。

4 结语

通过AutoForm软件对翼子板下支架进行冲压成形过程数值模拟,根据模拟结果分析零件产生起皱、破裂等缺陷的主要部位,从而进行相应的成形工艺优化[6]。在冲压工艺数值模拟基础上,结合UG软件对零件进行排样工艺设计与计算,为后续模具结构的设计提供依据,并且经过试冲检测,产品的尺寸精度和表面质量均符合要求。因此,采用冲压数值模拟手段,不仅可以缩短模具开发周期,而且大大降低生产成本,提高产品冲压质量。

图11 冲压产品