用于车载加速器X射线标定的并联凸轮设计

2018-12-21陈玉梅

陈玉梅

(同方威视技术股份有限公司,北京 100084)

0 引言

利用X射线扫描集装箱货物的集装箱检测系统广泛应用于海关集装箱货物的检测。检测系统的X射线由直线加速器产生,而直线加速器产生的X射线不是单一能量,其衰减规律是一个混合因数。所以,需要做一标定装置对射线进行校正,这种矫正装置就是X射线标定机构。

标定机构要求把不同厚度的标定块按固定顺序置于X射线区域,而且适合车载条件:小空间、小重量。我们知道,凸轮机构可以把简单的转动、直线运动转化成所需的复杂运动,只要合理地设计凸轮的轮廓曲线,便可以使从动件获得任意的运动规律,并且结构简单紧凑。因此,凸轮应用非常广泛,即使在电子技术发达的今天,传统的凸轮机构在机电控制方面也有着无可替代的作用和优势。利用凸轮机构的特点,并考虑到车载集装系统检测用标定装置的限制,本文设计了用于集装箱检测系统的盘式回转凸轮组对直线加速器系统X射线进行标定。

1 盘式回转凸轮组结构原理

直线加速器系统X射线标定过程如图1所示,每次将一个标定厚度差的标定块推进扫描区,标定块行程大于扫描区宽度。

图1 直线加速器系统X射线标定过程

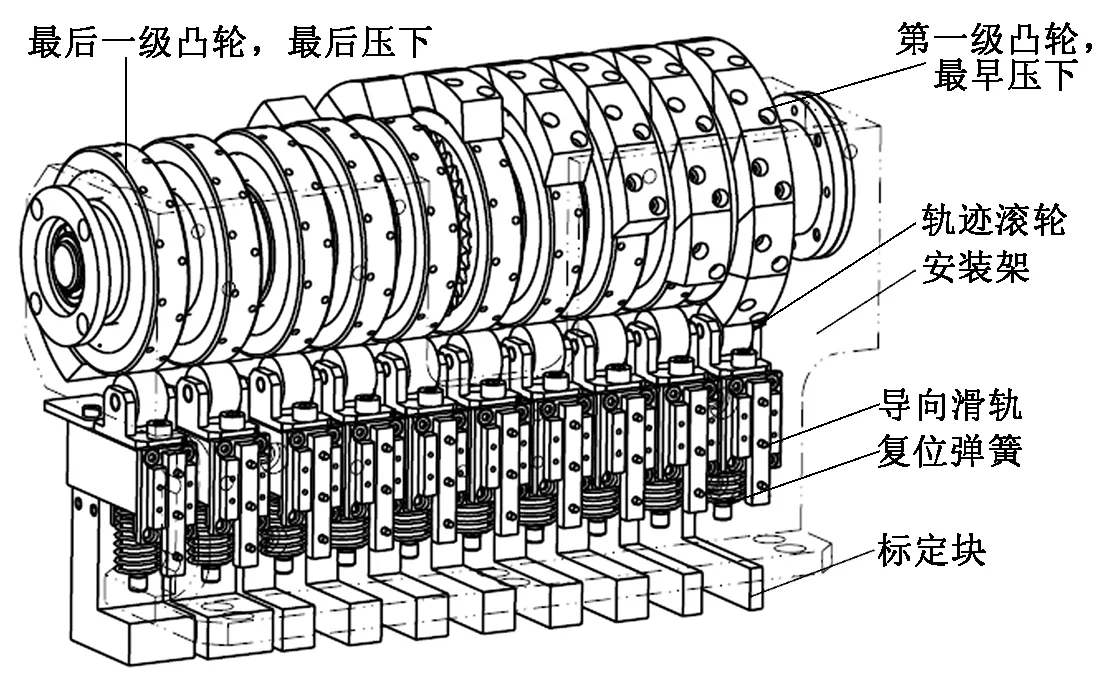

图2为盘式回转凸轮组机构。根据上述要求,确定凸轮的行程即为标定块行程,每一级标定块被固定在一个带轨迹滚轮的滑轨上;每个凸轮的基圆相等,推程运动角、回程运动角相等,远、近休止角不同;所有凸轮按照运动顺序同轴排列,每个凸轮分别与各级带轨迹滚轮的标定块相配合,并在标定块下侧分别配有复位弹簧。此外,凸轮组机构还需要配置链轮传动及电机、行程开关等控制元件以及附属的X射线屏蔽等。

下面以一级标定为例论述凸轮组工作原理。

图2 盘式回转凸轮组机构

图3为单级标定块运动原理,电机通过链传动带动凸轮转动,转动的凸轮通过压下连在标定块上的轨迹滚轮把标定块压到工作区。为使标定块沿竖直方向压下,标定块连接在导向滑轨上。标定完成后,凸轮继续转动,进入回程区,标定块被复位弹簧弹出,完成标定。

同理,如果第一块标定块压下(凸轮处在远休止角内)后,凸轮轴继续转动,依次可以有更多的标定块被压下(更多的凸轮处在其远休止角内),标定厚度也逐级改变,直至最后一级压下,被标定厚度达到最高;凸轮组继续旋转,进入回程角,继而到近休止角,弹簧会将所有标定块复位,退出射线区域。

由于标定需要低速运动以采集数据并处理,因此设定20 s完成标定,则凸轮转速为3 r/min,可近似按静态受力条件设计。

图3 单级标定块运动原理

凸轮组的每个凸轮除了远休止角、近休止角以外,其他参数是相同的,考虑到设计、加工的工作量及制造成本,可以分解成几部分进行凸轮组的模块化设计。

以图4所示凸轮为例,每个凸轮分解成基圆、基础块和附加块3个模块,做成组件,按需要组合(凸轮组中所有凸轮由这3种零件构成)。基础块和附加块的内、外侧为圆弧,内侧的圆弧直径与基圆的外径相等,所有外侧圆弧的弧度相等,斜侧面倾斜的角度相同。凸轮组中所有凸轮的基圆模块完全相同,基础块是每个凸轮必须安装的,而附加块的安装件数由休止角确定。图4所示凸轮由1件基圆、1件基础块、5件附加块以及必要的连接螺钉组成。按照机构中标定块动作顺序确定基础块、附加块的安装位置。

2 凸轮各参数的确定

根据标定块的运动规律确定为直动凸轮,根据凸轮压力角的许用值、安装允许空间确定基圆半径,根据标定的过程确定远休止角等系列数据。

本例中,标定块行程h=12 m(覆盖射线区宽度),工作行程许用压力角为30°~38°,远休止角≥30°,回程许用压力角为70°~80°。根据已有产品的延续性,选择轨迹滚轮直径d=19 mm。

根据安装位置条件,初步确定凸轮基圆直径为80 mm,偏距圆直径为35 mm。

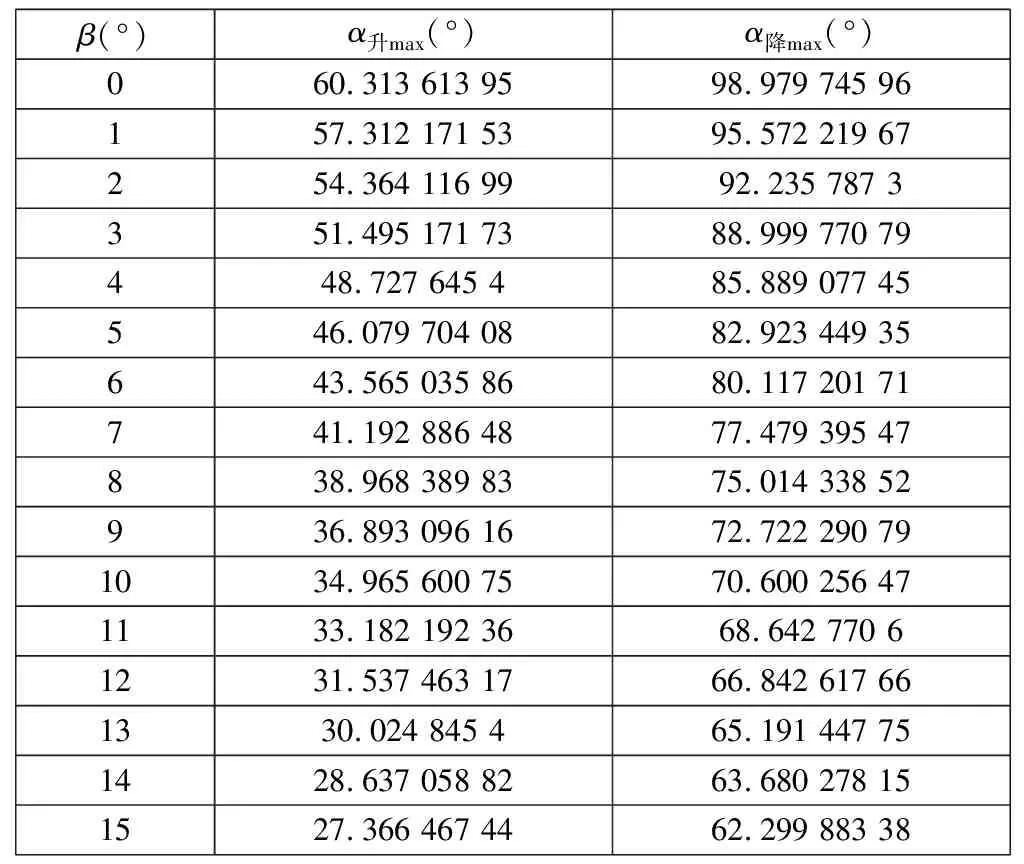

为使凸轮能够正常工作,需将最大压力角控制在许用值范围内。凸轮压力角就是从动件(标定块)运动方向和受力方向所夹的锐角,图5为凸轮压力角计算示意图。其中,R0为凸轮基圆半径,R0=40 mm;e为偏距圆半径,e=35/2 mm;d为轨迹滚轮直径,d=19 mm;h为标定块行程,h=12 mm;β为凸轮块斜面角;α升max、α降max分别为升程和回程最大压力角。根据几何关系可知,压力角在D点即直线段外顶点处最大。

由图5所示的几何关系可知:

(1)

(2)

由式(1)和式(2)可以看出,适当增大偏距圆半径可以减小上升压力角,但同时回程压力角会增大,具体计算结果见表1。

图4凸轮模块图5凸轮压力角计算示意图

表1 压力角计算结果

从表1可以看出:随着β角的增大,压力角逐渐变小。对于制造来说,β角越小,加工零件棱角越容易保证精度。所以在保证压力角的合理条件下,选择较小的β角,根据表1的计算结果,选择β=10°合理。

3 凸轮结构的优化

当然,不是所有的组合都是我们需要的,根据实际情况可以剔除掉一些组合,选择需要的使用。这个优化的特点在于每个凸轮可以有多个工作过程,即有不止一次的上升和复位,我们称作多程模块化凸轮。由这样的多个凸轮共用一个传动轴,就形成了一个并联多程模块化凸轮组。根据本设计的参数优化前、后的凸轮组结构如图6所示。

优化后的结构更加紧凑,外形尺寸(长×宽×高)为300 mm×120 mm×180 mm,重量为25 kg左右。与结构优化前(外形尺寸(长×宽×高)为300mm×218mm×556mm,重量为35kg)相比,体积小、重量轻。

图6 优化前、后的凸轮组结构

4 结语

本文设计了一套组合凸轮机构,并利用排列组合原理,提出了并联多程模块化凸轮组的结构,此结构目前已经应用于车载集装箱检测系统的直线加速器系统X射线的标定。