穿越模型机材料及结构优化研究*

2018-12-21刘建军左少杰宋跃文

刘 彬,刘建军,左少杰,宋跃文

(太原工业学院 工程训练中心,山西 太原 030008)

0 引言

随着电控技术和材料技术的发展,无人机已应用于军事领域、环境气象探测、危险地理区域勘探、医疗救援救灾、航拍航测、农林业植保等各个领域。其中一款体型小巧、灵活强劲的多旋翼模型机即穿越模型机也越来越受到大家的喜爱与应用。但现有模型机存在以下三个问题:①机臂一般采用横式结构,该结构对制作模型机的材料有严格要求且整体结构较为复杂;②模型机起落架一般采用纯3D打印成型、ABS塑料注塑成型或少量的CNC成型,均为整体部件,没有缓冲装置,不能在起降时很好地保护模型机;③模型机制作材料95%采用纯3K碳纤维材料,碳纤维虽具有良好的物理性能,但由于其成本昂贵,限制了穿越模型机的发展与推广。针对上述问题,我们对模型机进行了结构优化,将机臂横式结构改为机臂纵式结构,并在机臂两边各加一条加强肋,设计并安装了一款减振式起落架。采用机臂纵式结构的模型机,降低了对材料自身物理性能的要求,故可使用价格较低的材料,降低了模型机成本。

1 模型机机械结构优化方案

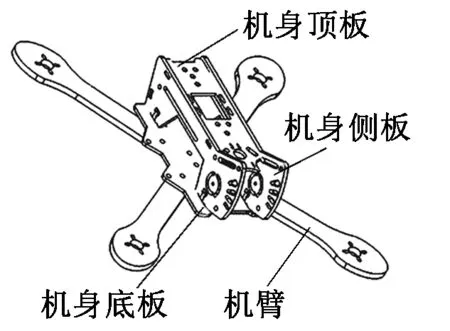

图1为传统模型机的三维模型,其机臂采用横式结构,对材料特性要求较高,整体结构复杂。在对模型机整体进行分析后,得出了模型机不论在何种飞行状态下都会受到垂直于机身的向上或向下力,而在平行于机身的向左或向右方向上基本不受作用力,针对这种情况又综合考虑了材料物理性能在横式结构与纵式结构中的差异性,将原有模型机机臂横式结构优化为如图2(a)所示的机臂纵式结构。采用机臂纵式安装之后,模型机在整体布局上更为简洁,省去了一些繁琐部件,另外在机臂两侧增加了两条支撑架,作为同侧机臂间的辅助支架,可以有效地增加模型机在飞行过程中的稳定性。同时,为保证模型机起落时的安全性,在模型机机臂下增加了如图2(b)所示的减振式模型起落架,起落架由起落架侧支板和起落架支板构成,在侧支板和支板之间安装规格为0.4×2.5×15(mm)的拉簧。安装此起落架之后可以在模型机起飞降落时提供一定的缓冲,从而起到保护模型机的作用。

图1 传统模型机的三维模型

图2 优化后的模型机三维模型及起落架结构

2 替换材料的样品测试与理论分析

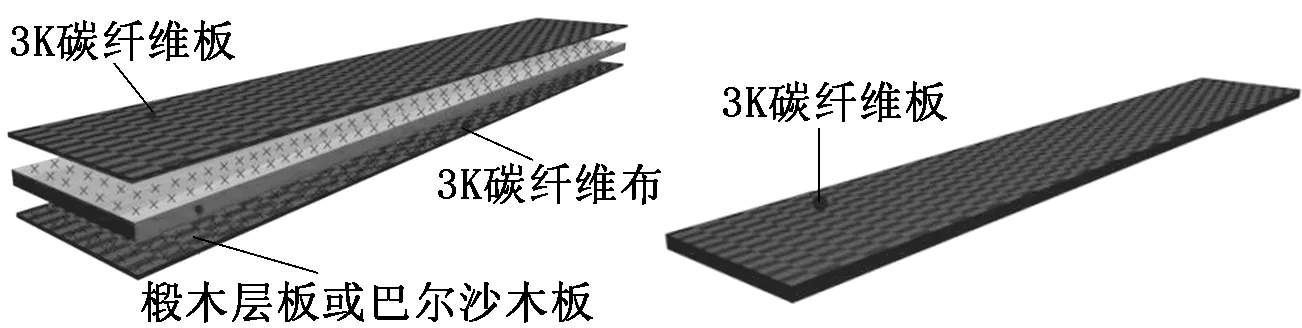

替换材料主体拟采用3K碳纤维板、椴木层板、3K碳纤维布、巴尔沙木板等辅助材料配合环氧树脂胶和环氧固化剂在特定条件下进行固化粘结。如图3所示的复合材料采用3K碳纤维板-椴木层板-3K碳纤维布构成,三者中两两中间采用环氧树脂胶和环氧固化剂在压强为1 MPa、30 ℃的条件下固化粘合而成。图4为原模型机纯3K碳纤维材料测试样品。

2.1 材料抗弯曲性能测试

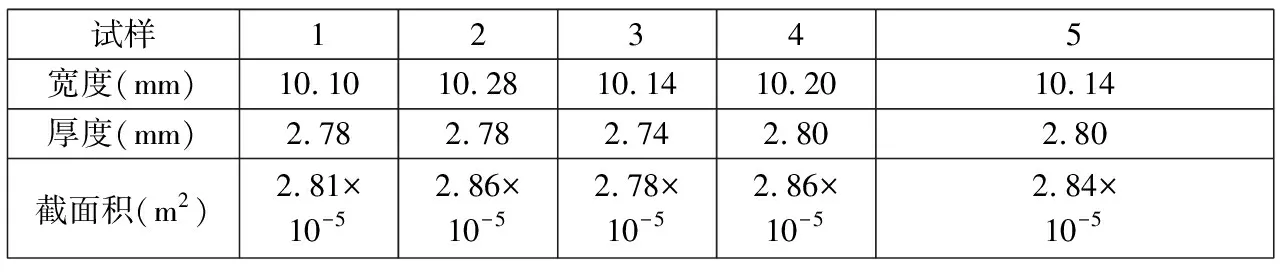

对如图3和图4所示的材料用万能实验仪测试其抗弯曲性能,测试数据如表1、表2所示。

图3组合型复合材料图4原纯3K碳纤维材料

表1 复合材料测试数据

表2 碳纤维材料测试数据

(1)

(2)

(3)

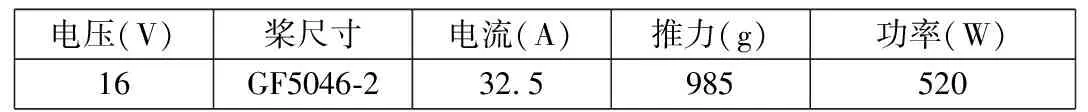

表3 AOKFLY 2205电机参数表

表4 复合材料参数表

由表3可知:单个马达为模型机提供的最大推力为9.85 N,故4个马达为模型机提供最大推力F=39.4 N,模型机重量为G=mg=7.5 N,由牛顿第一定律得模型机受最大作用力FN(N)为:

FN=F-G=31.9 N.

(4)

故单个机臂所受最大力为7.975 N。

许用应力:

(5)

实际应力:

σ=FN÷A=1.13 MPa.

(6)

因σ<[σ],故此材料用于模型机是安全的。

2.2 材料抗冲击性能测试

用冲击实验仪测试新型组合材料的抗冲击物理性能,得到的测试数据如表5所示。

表5 复合材料的抗冲击测试数据

由表5可知:去掉最高值试样4和最低值试样6的测试数据,对剩下的测试数据求取平均值可得到此材料的能量密度为2.14×109J/m2。

能量密度是指“一定空间或质量物质储存能量大小”,可理解为“完全破坏每平方米材料所需的能量大小”。故可用来验证模型机运动至最大速度时此材料用作模型机机臂制作是否安全。当模型机运动至最大速度时的动能全部集中在一个机臂时(此时为破坏模型机的极限动能),模型机飞行速度v一般为5 m/s~15 m/s,重量m一般为750 g~900 g,这若按最大值计,由动能定理可得:

(7)

已知机臂的面积为S=1.72×10-3m2,可求得能量密度ρ′为:

ρ′=E÷S=5.89×104J/m2≪2.14×109J/m2.

(8)

经验算知此材料完全适用于模型的制作。

3 模型机新型结构的理论分析

从测试结果可以看出新型组合材料各方面的物理性能较原纯碳纤维材料均相差很多,故通过有限元分析软件ANSYS对模型机臂进行分析。以确认其结构上的改进能否弥补材料上的不足。

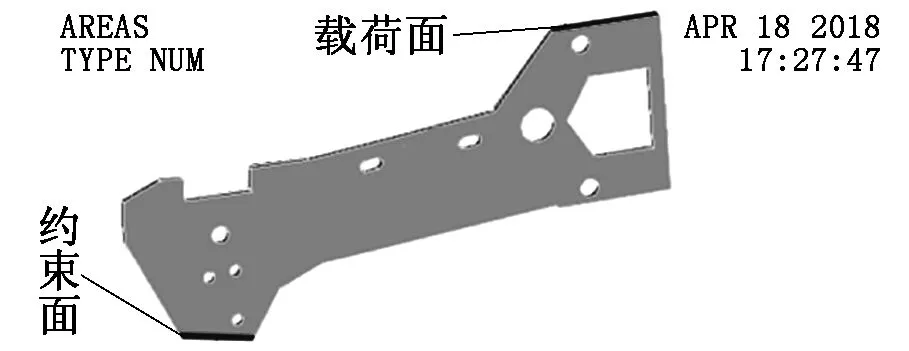

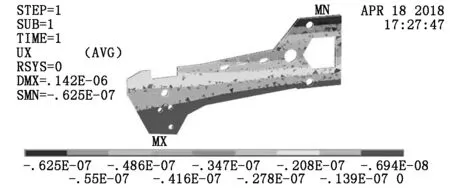

模型机臂的预处理如图5所示,约束面为下底面,载荷面为上顶面。经相关测试及参阅资料可知此材料的弹性模量E=17 757.102 2 MPa、泊松比μ=0.3、密度ρ=1 780 kg/m3,将材料参数输入后施加载荷面作用力F=-7.975 N(由公式(4)知)。经求解之后得到如图6所示位移云图,可得最大位移为0.142 μm,最小位移为0.062 5 μm。

图5 改进后模型机臂的预处理图

图6 改进后模型机臂的位移云图

分析结果显示在模型机臂受力-7.975 N时模型机臂的位移形变很小,对此模型机整体影响甚微,故模型机臂采用此材料完全适用。

4 结论

穿越模型机机臂由原横式安装方式优化为纵式安装方式,使得模型机的安装拆卸更为方便快捷,降低了对机身材料的物理性能要求,提高了飞行速度与效率。由于模型机增加了减振式起落架,因此当模型机起飞和降落的瞬时起到保护模型机的作用,提高了模型机的安全性和使用寿命。而且安装减振式起落架之后使模型机增加了一定的高度,方便模型机在较为复杂的地面起飞与降落。

采用新型碳纤维-椴木板组合材料替代原纯3K碳纤维材料,虽然他们在重量上相差无几,在物理性能上略有不足,但是通过相关测试计算和分析可以确定此材料完全适用于模型的制作,且制作成本较原材料低80元~100元。