某矿山稳定精矿指标的流程优化

2018-12-21田艳红

田艳红

(河北钢铁集团司家营研山铁矿有限公司)

某矿山属“鞍山式”沉积变质铁矿床,矿石类型主要为赤铁石英岩和磁铁石英岩两大类,浅部为赤铁矿石,深部为磁铁矿石。选矿厂目前运转两个氧化矿系列和一个原生矿系列,其中两个氧化矿系列年处理铁矿石900万t,生产铁精粉220万t。随着国内钢铁行业形势的波动,钢铁厂对铁精粉的质量要求日益严格,而该选矿厂氧化矿系列受入磨矿石性质的波动、工艺流程特点以及设备问题的局限,日常生产中铁精矿品位波动较大,影响到铁精粉的销售价格和公司商誉,稳定精矿品位已迫在眉睫[1]。

1 工艺流程介绍

氧化矿系列工艺流程为阶段磨矿—粗细分级—重选、强磁、阴离子反浮选流程,工艺流程见图1。一段磨矿分级产品经粗细分级旋流器分级后,细粒级产品给入浮选选别系统,最终产出浮选精矿;粗粒级产品给入螺旋溜槽选别系统,中矿产品经二段磨矿后返回粗细分级旋流器,螺旋溜槽精矿经精矿筛隔渣后筛下产品为重选精矿;浮选精矿和重选精矿混合后作为最终精矿产品销售,销售精矿铁品位要求在65.5%以上。

2 存在的问题及分析

为了尽可能提高铁精粉产量,减少金属流失,选矿厂对最终精矿铁品位要求控制在65.5%~65.7%,日常生产中浮选精矿品位基本稳定在68%以上,通过调整重选精矿品位及产率以保证最终精矿品位稳定在合格范围内。而重选精矿品位受入磨矿石性质波动、工艺流程特点以及设备问题的局限,经常发生较大波动,导致销售产品铁品位不合格[2]。

图1 氧化矿系列工艺流程

随着采掘进度的推进,赤铁矿储量逐渐减少,配矿工作非常困难,入磨矿石含泥量大、原矿铁品位、亚铁含量低的情况频繁发生。同时选矿厂球磨机台时量控制较高,受设备处理能力的制约,含泥量大时部分分级不清的细泥进入重选环节,各段螺旋溜槽的分选浓度偏高,对低品位细粒级矿泥的分选效果非常差,导致精选螺旋溜槽的精矿中含泥量大,而精矿筛主要起隔渣的作用,对细泥的阻隔效果差,导致重选精矿品位降低。矿石含泥量大时对精矿筛筛下重选精矿进行粒级分析,其结果见表1。

由表1可知,-0.025 mm粒级产率为14.20%,而铁品位和铁分布率仅为41.61%和9.57%,细粒级低品位矿泥是导致重选精矿铁品位偏低的主要原因。

表1 重选精矿粒级分析结果

3 流程优化

3.1 试验室试验

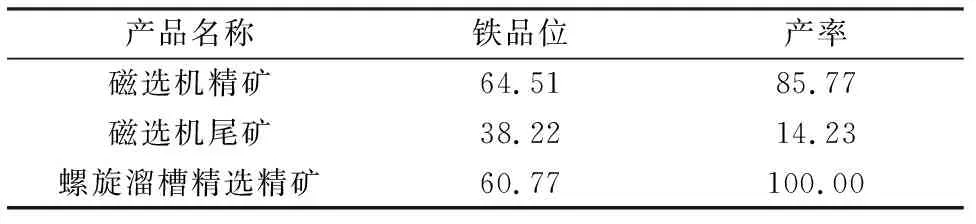

针对低品位细粒级矿泥含量高的问题,采用磁选方法进行试验室试验。试验矿样为生产中螺旋溜槽精选精矿,试验设备为CTS-0503筒式磁选机,磁场强度为160 kA/m,试验结果见表2。

表2 磁选试验结果 %

由表2可知,螺旋溜槽精选精矿经磁选机选别后,精矿铁品位可达64.51%,较同时段生产中高频细筛筛下产品铁品位提高2.77个百分点。

3.2 工艺优化及效果

根据试验室试验结论,对现有生产流程进行改造,增设CTB1230磁选机1台,磁场强度为160 kA/m,在精矿筛给矿箱上增设1条给矿管路,给入新增磁选机,磁选机生产数据监测结果见表3。

表3 磁选机生产数据监测结果 %

日常生产中,通过对生产流程观察,采用闸板阀控制精螺精矿产品的处理方式,含泥量大时,关闭精矿筛给矿阀门,通过磁选机选别进行脱泥;含泥量小时,关闭磁选机给矿阀门,通过精矿筛进行隔渣。优化前后相关生产数据对比见表4。

由表4可知,在入磨矿石性质整体变化不大的情况下,优化前后半年内各项主要生产指标均有显著提高。优化后重选精矿铁品位实现了稳定,半年平均值较优化前提高1.13个百分点,最终精矿合格率半年平均值较优化前提高24.67个百分点;选别指标的稳定避免了中矿循环量的波动,生产中无需通过降低球磨机台时保证磨矿分选效果,球磨机台时也较优化前提高12.95 t/h。

表4 优化前后相关生产数据统计

4 结 语

(1)某选矿厂氧化矿系列最终精矿由重选精矿和浮选精矿两部分组成,日常生产中,最终精矿铁品位控制在65.5%~65.7%,既要满足精粉发运要求,又要合理控制精矿铁品位上限,减少金属流失,最大限度地提高精粉产量。

(2)受入磨台时量高和设备处理能力的局限,整个流程对矿石性质的变化适应能力不足,尤其是含泥量大时,重选分选效果差导致大量低品位矿泥进入最终精矿,影响铁精粉销售要求品位。

(3)增设1台磁选机进行工艺优化。根据不同的矿石性质分别采用精矿筛或磁选机进行处理,具有投资少、操作简单、适应当前生产情况的优点。通过优化,最终精矿品位合格率有了大幅提高,更有利于中矿循环的控制,球磨机台时量也随之提高,实现了提质增产。