ANSYS软件对PMSM磁路分析的应用

2018-12-21杜孟超

杜孟超

(中钢集团安徽天源科技股份有限公司)

输送机广泛应用于矿山、水泥等行业用于输送物料,其传动多为电机。随着材料技术的进步,永磁同步电机以小巧、低耗高效、可调速等优点迅速在输送机领域推广应用。为了满足矿山企业的发展需求,研发了井下新型输送设备永磁同步电机,采用逆向设计的模式,与有限元法结合逆向分析电磁场,即可更快捷的完成对技术指标的要求,而且还可使特定的关键性指标更趋向于目标值。

1 电机性能参数匹配

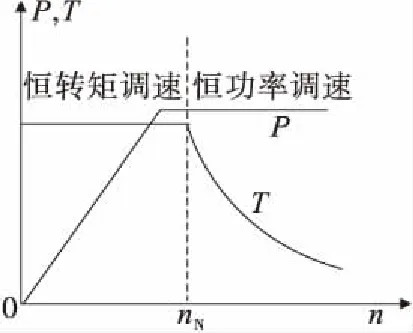

结合有关要求,作为动力源的电机要求低速状态下转矩应输出大、调速范畴很宽,且电机凭借其工作特性刚好与目标吻合,其机械特性见图1。调速永磁同步电机分类中的正弦波与矩形波两者相比较而言,后者在转矩电流、控制调速、成本等方面均具有优势,故得到了广泛选用。

图1 调速永磁同步电机机械特性

为了获得理想的性能参数,如转矩、转速等必须通过烈杰尔曼经验公式来研究电机与设备的适配情况[1]。

1.1 转速匹配

电机转速满足:

(1)

式中,nm为电机转速;ig为变速器传动比;i0为主减速器传动比;rb为半径;va为皮带运行速度。

1.2 转矩匹配

实际情况下,对其受力进行矢量分析,电机所需提供的力Ft,即滚动摩擦阻力Ff、风阻Fw、坡道阻力Fi以及加速阻力Fj之间的和值,其关系式为:

Ft=∑F=Ff+Fw+Fi+Fj.

(2)

各阻力分析式为:

(3)

式(1)中ig取定值时,Ft与电机输出转矩Tm关系为

(4)

式中,Ft为驱动力;ig为变速器传动比;i0为主减速器传动比;ηT为机械传动效率;Tm为电机输出转矩;rc为传动轮半径。

通过研究,其需求的应用状态以及相关机械参数,可利用上述关系式,对与现行工况相匹配的电机输出转矩求解。

1.3 电动机技术性能指标的确定

1.3.1 转速要求

基于调速永磁同步电机的机械特点,电机的工作可分为低于基速和高于基速两部分恒功率调速。电机和设备的运行状态,存在定义域与值域的关系。

设备启动后的起步以及堵转需要较大动力来抵抗静摩擦力等其他阻力,这属于电机的恒转矩调速阶段。

在已起步或是堵转结束加速到最高速度前,电机处于恒功率调速阶段。因此,对于未知数电机额定转速nN,把所属设备的经济速度代入 (1)式计算即可。

1.3.2 转矩要求

额定转矩TN与电机额定功率PN和额定转速nN的关系式为:

(5)

电机最高转矩Tmax直接关系着设备是否能过载启动和正常运行。

在最大堵转工况αmax下,对电机转矩Tαmax进行计算,则有:

(6)

设备加速时间,即以低速v1加速到高速v2的时间t12为:

(7)

结合式(4)、(7)求解,可知对于Tmax有:

Tmax≥max(Tαmax,Tt) .

(8)

1.3.3 参数选择

基于前文关于性能适配、计算过程,可得到不同情况下在设备运行中电机转矩、转速等值,基本确定其外特性曲线。

根据同类型设备的经济速度,计算电机的额定转速约为1 200 r/min;为了达到最高速度要求,电机额定功率设置为60 kW。电机额定电压根据提供的条件,选定为540 V。对于设备运行性能推算出的电机外特性要求,并留有一定冗余,可明确匹配其主要技术性能指标为:峰值功率120 kW,最高转速4 000 r/min,额定转矩480 Nm,最大扭矩955 Nm。

2 电磁规划

2.1 方波永磁同步电机的设计特点

矩形波调速永磁同步电机与永磁直流(有刷)电机的电磁关系和运行方面的特点较为相似,电磁设计可借鉴永磁直流(有刷)电机的设计思路;在做磁路参数的分析时,可将其当作正弦波永磁同步电动机看待;另外设计时,考虑到与之相配对的控制电路,如绕组类型的选择、反电势的设计等,应都包括在合理设计电机的规划中。

2.2 总体方案选择

方波永磁同步电机作为动力源并不是独立运行的,必须与控制器、位置传感器一同运作,方可组建机电驱动的一体系统。从该角度分析电机设计,对于一个给定的技术性能参数作为约束条件,才能确定总体的设计方案。

2.3 主要尺寸设计

电磁功率处于额定运行点时,定子绕组内部感应电动势Ea和电流的Ia共同作用,机电能量才会相互转化,关系式为:

Pm=EaIa.

(9)

在电机长时间处于工作状态时,Pm可按照下式估算近似值

(10)

式中,η′为电机的预取效率。

额定性能参数与电动机主要尺寸的关系可写成

(11)

电机长径比Lef/Da通常在正弦波取值范畴之内择取一个,该值稍大能够降低机械时间常数,使电机具备更强的控制力。

2.4 定子槽数与绕组设计

转子采用钕铁硼烧结磁瓦片构成永磁体励磁,极弧系数通过合理的设计,气隙磁场可拥有良好的矩形度。绕组形式采用整距绕组后,可获得平顶宽度更好的反电势波形。

电机的转速(n0)设计与绕组匝数(N)的选择息息相关。涉及到两相导通三相星形六状态电路时,有:

(12)

因为,对磁通φδ0计算时用到了极弧系数,可将αi约分;pφδ0实质为电机永磁体所提供的所有总磁通的50%,这样对于极对数p来说,取值并无太大的关系。因此,在设计空载转速时,仅对电压、绕组匝数、气隙磁密以及关键尺寸展开分析[1]。

当确知电源供应电压U、电路驱动部分管压降ΔU,而且确认主体尺寸之后,预取气隙磁密以及空载转速,即运用式 (12)计算的每相串联匝数N为:

(13)

2.5 极对数选取

同步电机转速n与其极对数p之间的通用关系式为:

(14)

式(14)中,分子f对应的是方波供电电流的变化频率,即供电电流交变频率,正因如此,此类与直流电机特性相似的电机仍属同步电机范畴。

2.6 转子磁路结构设计

由于所提供电流波形为矩形状,所以当转矩纹波降低时,还应该保证定子反电势波形宽度(平顶)控制在2π/3范围内。意味着对电机转子磁路的设计,要使其气隙磁密的波形尽可能的向方波靠拢,且能够保证极弧宽度达到较高水平[1]。

对于在矿山使用的驱动电机而言,对其恒功率运行的范围要求有较宽的调速空间,且对最高转速的指标也有较高要求。因此,对电机弱磁扩速能力要求较高。简单来说,在电机达到额定转速后,电枢电压恒定,通过控制电机磁场的强度即可对电机转速进行控制(两者成反比关系)。考虑到设备工况复杂,转子的强度和抗去磁水平较为苛刻。

考虑到上诉的硬性要求,设计磁路结构时选择内置式转子磁路结构符合上述指标。

3 矩形波PMSM设计方案

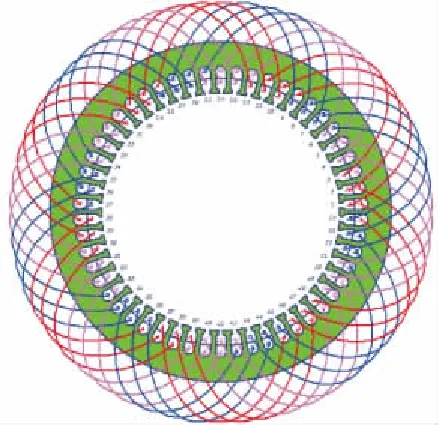

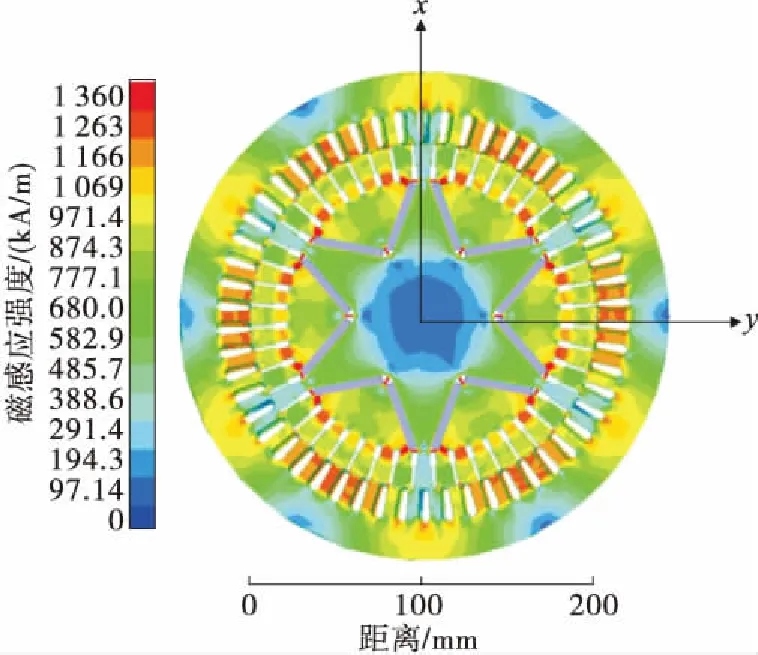

规划好电机的技术要求,围绕其运行性能的约束条件进行原型机的电磁设计。电机选择星形三相双层联通绕组方法,转子选用内置式V型。绕组连接方式见图2,永磁体选用N35UH牌号。基于ANSYS软件对其磁场分析,空载磁密分布见图3。

图2 绕组连接方式示意

图3 空载磁密分布

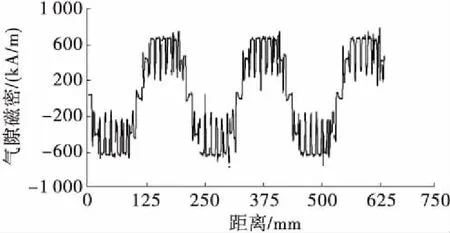

图3使用ANSYS软件分析其空载磁密分布的第一步是如何将机械结构系统转化成为由节点及元素所组合的有限元模型,该有限元模型与机械结构系统的几何外型一致[2]。空载气隙磁密波形见图4,空载反电势仿真波形见图5。

图4 空载气隙磁密波形

图5 空载反电势仿真波形

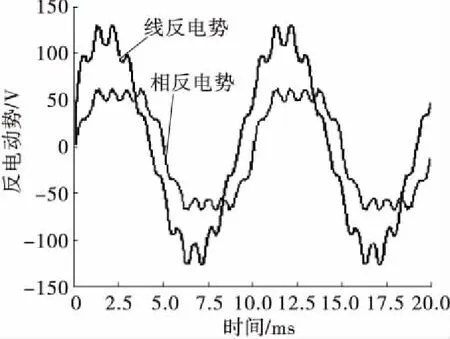

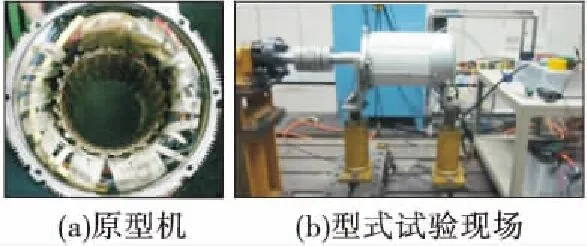

按设计方案制作的原型机及型式试验现场见图6,经试验空载线反电势实测波形见图7,因为试验时选择衰减系数为0.1的模式,反电势的实际值与测量示数的比例为10∶1。

图6 原型机及型式试验现场

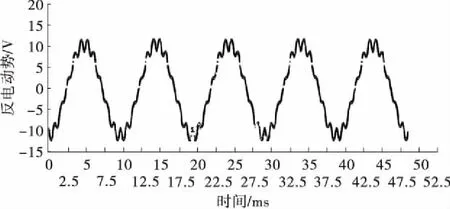

将实测波形与图5中的空载反电势波形对比,二者波形基本一样。由于测量时选择衰减倍数为×10的探头,反电势的实际值应换算为测量示数的10 倍。由图7可见,实测波形的峰峰值为236 V,线反电势有效值为75.52 V;而仿真波形的峰峰值为250 V,线反电势有效值为79.98 V。仿真设计值比实测值偏高约5.9个百分点,预期设计值比实测值略高,除去试验时的仪器测量误差,可认为基本满足需求。

图7 空载线反电势实测波形

4 运行性能的分析

4.1 稳态性能分析

试验测试时,电源电压设置在154 V,电流超前导通角为45°,经过测试原型机的稳态电流参数的有效值和均值分别为78.0A、38.6 Nm,均比规划的需求更高;另外对电机在真实状况下有关物理量的关联,也可为制作前的方案改进、优化指出方向。

4.2 区域性能分析

对样机的试验测试时,发现基速下过载能力低和基速以上恒功率范围窄两个问题。特别是在恒功率运行一段时间后,转矩随转速下降失控。导通角α0接近90°时,振动和噪声超过厂家要求,而转矩—转速特性仍无法达到设计目标。因此,必须对设计方案进行改良优化,以满足区域性能的要求。

5 矩形波PMSM设计方案改进

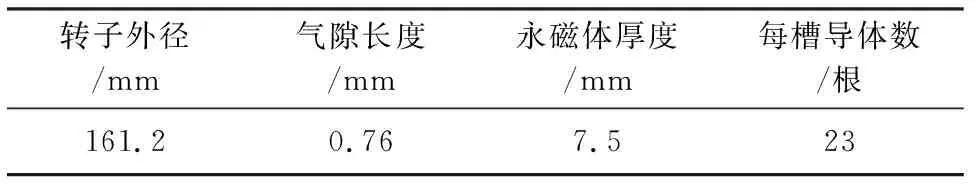

在电源电压不能调整的情况下,要提高设计方案的过载能力,就要使恒功率在更大转速范畴内变动,因此必须使最大磁链恰当减小。提升额定转速对应输出转矩的最大值,并确定从严重影响性能参数的尺寸参数作为突破点,将区域性能指标作为主要的限制要件,并界定电流超前最大导通角。二次方案主要结构参数见表1。

表1 二次方案主要参数

对采用二次方案制作的样机进行型式试验,得到电机的外特性曲线见图8。

图8 二次方案的实测全局性能与目标性能对比

由图8可见,恒转矩区的转矩和功率都能较一次方案有很大的提升,足以达到系统要求,恒功率区也基本达到预期值。

6 结 论

(1)以设备“点”“面”性能需求为值域,对额定点给出一次方案,基于ANSYS的区域性能分析后,对“面”性能约束优化为最终解。经样机测试,验证了方案设计的准确性,体现了逆向设计理念的合理性与优越性。

(2)以ANSYS软件为平台,针对性的进行电磁方案设计,并对区域工作性能着重考虑,用容量较小的永磁同步电机取代了传统电机,解决了“大马拉小车”的现象,节省了设备运营费用。

(3)永磁同步电机相较于传统电机,无需转子感应电流,定子绕组为纯阻性负载。对于电机大户的矿山企业来说,提高功率因数的同时,又可降低对当地电网的冲击,减小输变电线路的损耗,对谐波治理的投入亦可大幅减少,节省了电网投资。