某选矿厂筛分筛板对比试验*

2018-12-21唐学飞肖汉新李艳军杨会利

唐学飞 肖汉新 杨 光 刘 杰 李艳军 杨会利

(1.鞍山钢铁集团有限公司东鞍山烧结厂;2.东北大学资源与土木工程学院)

筛分作业在选矿厂中起着重要的作用,筛分技术水平的高低直接影响破碎环节的生产效率、磨矿给料的粒度以及企业的经济效益[1-3]。降低破碎产品的粒度、降低磨矿给矿的粒度有利于提高磨机的处理能力,实现多碎少磨,从而降低企业生产成本[4-6]。某选矿厂目前生产上采用14 mm×20 mm筛板,细碎机破碎能力过剩。为此,该研究通过减小筛板孔径,提高筛板的循环负荷,从而充分发挥细碎设备的能力,改善破碎产品的粒度组成,进而提高球磨机台时,提高生产效率,达到降本增效的目的。

1 矿石性质及破碎工艺流程

1.1 矿石性质

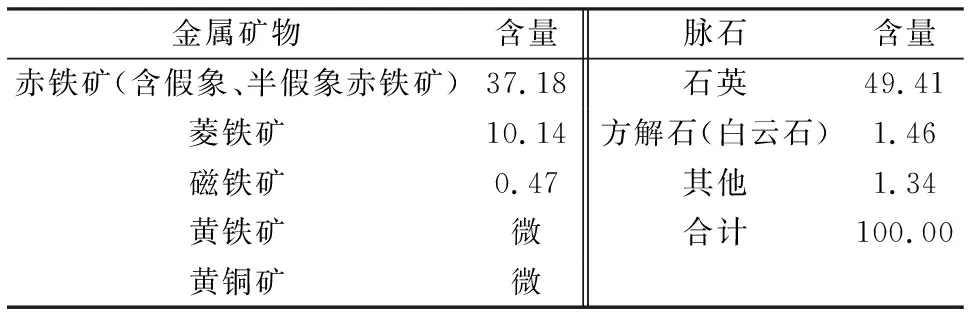

某选矿厂处理的铁矿石中主要铁矿物为赤铁矿,其次为菱铁矿以及少量磁铁矿,偶尔可见黄铁矿和黄铜矿。矿石中主要脉石矿物为石英,其他脉石矿物为微晶结构的方解石、少量的铁白云石及其他含铁硅酸盐矿物等。矿石中各矿物的相对组成见表1。

表1 铁矿石中矿物的相对含量 %

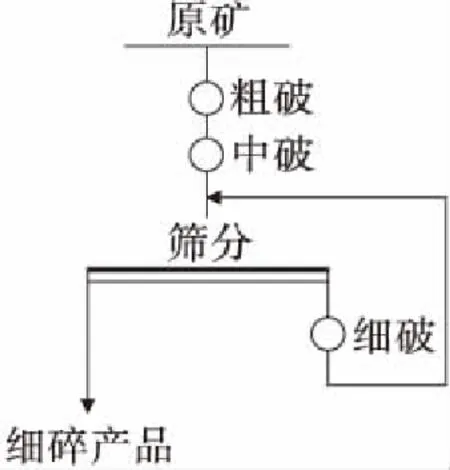

1.2 破碎工艺流程

某选矿厂破碎车间采用三段一闭路流程。粗破产品由皮带直接给入中破机,中破产品经检查筛分后,筛上产品给入细破机,细破机排矿与中碎产品一起给入6台圆振动筛,筛上产品返回细破机构成回路,筛下产品为最终破碎产品,由皮带运输机送往选矿车间选别。破碎车间工艺流程见图1。研究针对筛分作业中圆振动筛筛板展开相关试验研究。

图1 破碎车间工艺流程

2 生产筛板(14 mm×20 mm)试验

更换试验筛板试验之前,在现生产筛板(14 mm×20 mm)条件下,分别采用12 mm×12 mm检查筛和10 mm×10 mm检查筛取样筛析,考查细碎作业中破碎机的作业率、筛分机的分级效率和循环负荷以及筛分和破碎产品的粒度组成情况,以期获得生产筛板的对比考查数据。

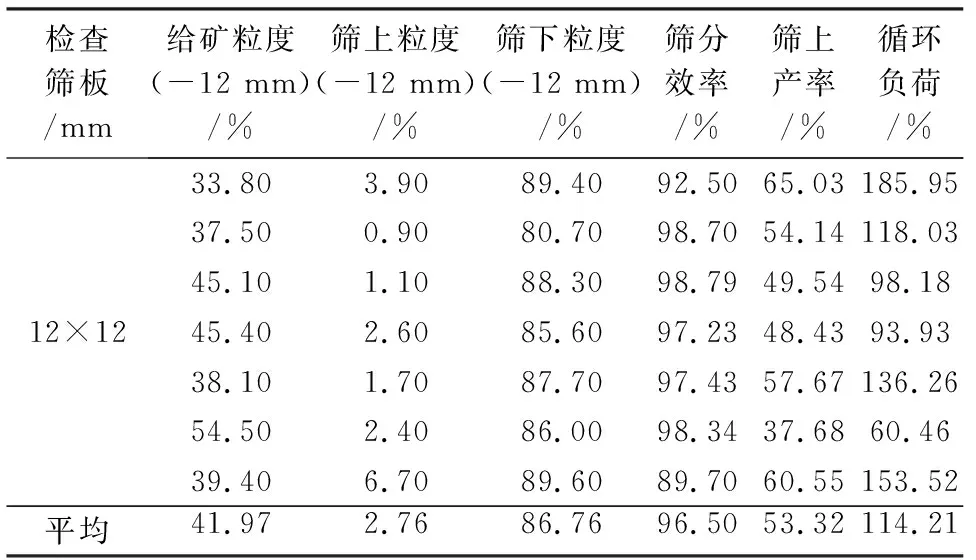

2.1 12 mm×12 mm检查筛考查结果

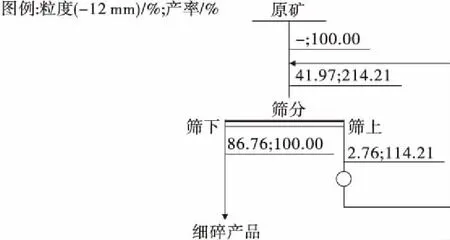

采用12 mm×12 mm检查筛对生产筛(14 mm×20 mm)各段产品进行筛分检查,流程考查结果见表2,所得生产筛筛分作业流程见图2。

由表2可知,生产筛的筛分效率为96.50%,循环负荷为114.21%,产品-12 mm粒级占86.76%。通过计算,破碎机理论作业率为51.58%。

表2 生产筛板流程考查结果

图2 破碎筛分作业流程(筛孔尺寸14 mm×20 mm)

生产筛板正常条件下,细碎作业破碎机的理论作业率计算如下:①细碎作业总处理量17 132.52 t/d;②细碎作业单台处理量8 566.25 t/d;③细碎理论作业时间为12.38 h;④细碎理论作业率为51.58%。

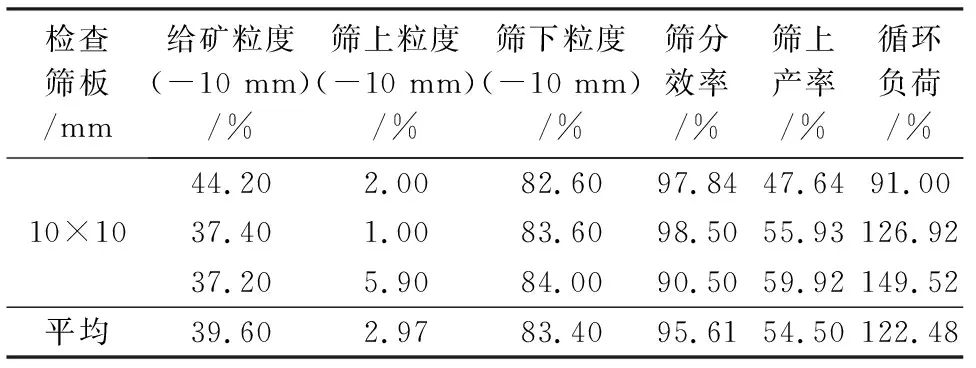

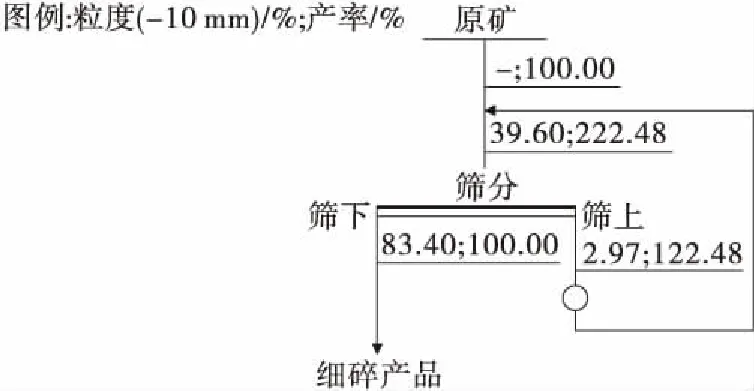

2.2 10 mm×10 mm检查筛考查结果

采用10 mm×10 mm检查筛对生产筛(14 mm×20 mm)各段产品进行筛分检查,流程考查结果见表3,所得生产筛筛分作业流程见图3。

表3 生产筛板流程考查结果

由表3可知,生产筛的筛分效率为95.61%,筛子的循环负荷为122.48%,产品-10 mm粒级含量占83.40%。通过计算,细碎理论作业率为54.75%。

生产筛板正常条件下细碎理论作业率计算为:①细碎作业总处理量18 187.74 t/d;②细碎作业单台处理量为9 093.87 t/d;③细碎理论作业时间为13.14 h;④细碎理论作业率54.75%。

图3 破碎筛分作业流程(筛孔尺寸14 mm×20 mm)

3 试验筛板(10 mm×40 mm)试验

在14 mm×20 mm生产筛板流程考查的基础上,细碎筛分作业更换10 mm×40 mm试验筛板,并分别采用12 mm×12 mm检查筛和10 mm×10 mm检查筛,考查细碎作业中破碎机的作业率、筛分机的分级效率和循环负荷以及筛分和破碎产品的粒度组成情况。以考察10 mm×40 mm试验筛板的适用性。

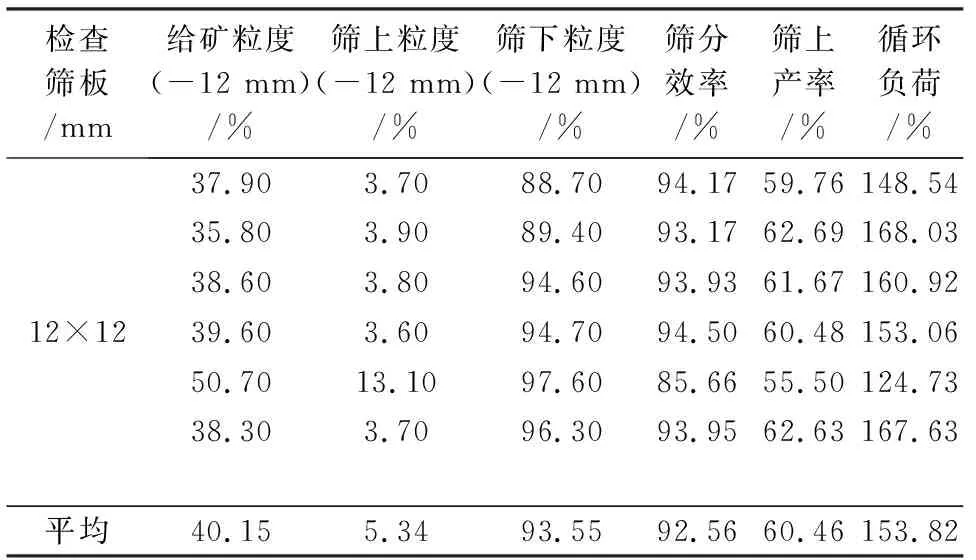

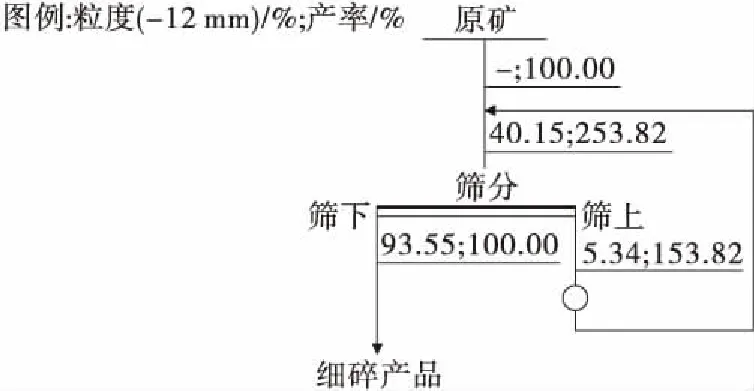

3.1 12 mm×12 mm检查筛考查结果

采用12 mm×12 mm检查筛对试验筛(10 mm×40 mm)各段产品进行筛分检查,流程考查结果见表4,所得生产筛筛分作业流程见图4。

表4 试验筛板流程考查结果

由表4可知,试验筛的筛分效率为92.56%,筛子的循环负荷为153.82%,产品粒度-12 mm粒级含量占93.55%。通过计算细碎理论作业率为69.29%。

图4 试验筛筛分作业流程(筛孔尺寸10 mm×40 mm)

生产筛板正常条件下细碎理论作业率计算为:①细碎作业总处理量23 018.94 t/d;②细碎作业单台处理量11 509.47 t/d;③细碎理论作业时间16.63 h;④细碎理论作业率69.29%。

3.2 10 mm×10 mm检查筛考查结果

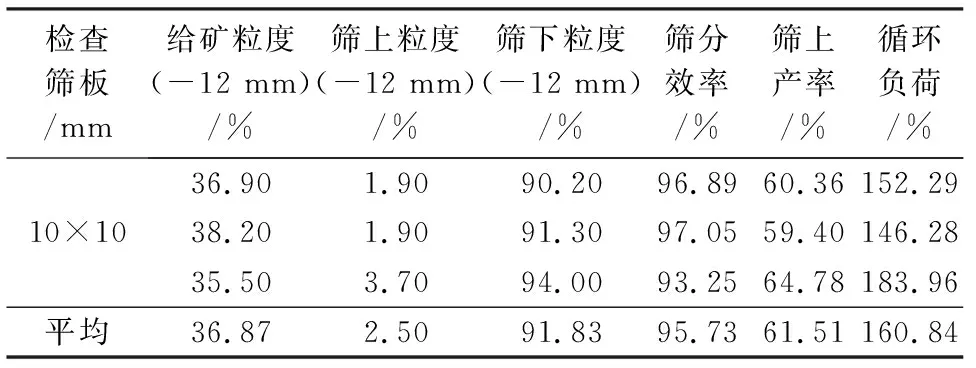

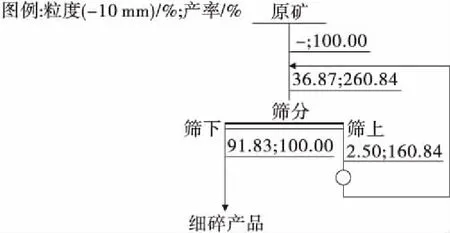

采用10 mm×10 mm检查筛对试验筛(10 mm×40 mm)各段产品进行筛分检查,流程考查结果见表5,所得生产筛筛分作业流程见图5。

表5 试验筛板流程考查结果

由表5可知,试验筛的筛分效率为95.73%,筛子的循环负荷为160.84%,产品粒度-10 mm粒级含量占91.83%。通过计算细碎理论作业率为72.46%。

图5 试验筛筛分作业流程(筛孔尺寸10 mm×40 mm)

生产筛板正常条件下细碎理论作业率计算为:①细碎作业总处理量24 066.40 t/d;②细碎作业单台处理量12 033.20 t/d;③细碎理论作业时间17.39 h;④细碎理论作业率72.46%。

4 结 语

(1)某选厂生产筛板(14 mm×20 mm)和试验筛板(10 mm×40 mm)的各段产品采用12 mm×12 mm与10 mm×10 mm检查筛所得试验结果规律近似,说明试验结果重现性良好。

(2)破碎筛板对比试验结果表明,试验筛板的循环负荷比生产筛板高约40个百分点,筛分效率比生产筛板低约2~4个百分点,产品粒度比生产筛板高约6~9个百分点(-12 mm或-10 mm粒级含量),其细碎设备理论作业率比生产筛板高约20个百分点。破碎筛板筛孔尺寸减小导致筛分效率略微降低,但是细碎设备理论作业率得到大幅度提高。因此,适当减小破碎筛板筛孔尺寸有利于提高细碎设备的破碎能力。