国外某海滨砂矿选矿工艺流程研究

2018-12-21江共养

江共养

(中钢设备有限公司)

随着铁矿石资源开发的逐步扩展,海滨含铁砂矿逐渐受到研究单位和企业的重视[1]。海滨砂矿已成为矿产资源的重要组成部分,特别是拥有较高经济价值的海滨砂矿,愈来愈受到各国的青睐,其通常包含有钛铁矿、金红石、磁铁矿、钛磁铁矿等金属矿物,含锡石的有色矿物,含锆石、独居石、磷钇、钽铌的稀有矿物以及金、铂的贵金属矿物。国外某海滨砂矿主要含有钛铁矿、锆石、金红石,具有较高的经济价值,但其矿物种类较多,目的矿物分散,难于实现有效的集中选别,为了实现其经济价值最大化,使有用矿物充分有效地分类富集,需从矿物物理化学性质的差异入手,采取不同的选别工艺,以实现高效分选的目的。

1 原矿性质

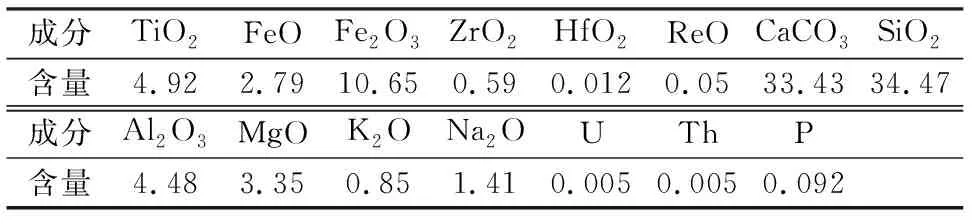

原矿化学多元素分析结果见表1。

表1 原矿化学多元素分析结果 %

国外某矿为海滨砂矿,矿物颗粒已基本单体解离,且有一定的磨圆,矿物构造已破坏殆尽,矿物颗粒内部残留的结构有格子状结构和交代结构[2]。通过MLA矿物自动定量检测分析,该矿砂中主要含钛矿物为钛铁矿、金红石、白钛石、钛磁铁矿和榍石;含锆矿物为锆石;其他金属氧化矿物有钛磁铁矿、赤铁矿和微量钽铌铁矿;脉石矿物主要为方解石和石英,其次是长石、绿帘石、角闪石、云母、白云石、石榴石、辉石、绿泥石等。主要矿物的物理化学性质特点:①矿砂中的磁铁矿石基本氧化蚀变成赤铁矿;②金红石具有导电性和一定的磁性,易进入到钛铁精矿中;③锆石中铪含量较高,达到了锆精矿中铪综合回收的品位要求,锆石中含有少量的铁,但不含稀土。

该矿主要矿物赋存状态的特点:

(1)钛的赋存状态。原砂中钛铁矿中钛占原砂总钛的41.31%左右,金红石中钛占原砂总钛的12.97%,白钛石中钛占原砂总钛量的10.56%,硅酸盐矿物-榍石中的钛占原砂总钛的10.14%,以分散方式存在于磁铁矿中的钛占原砂总钛的1.70%,以分散方式存在于赤铁矿中钛占原砂总钛的12.06%,以微细包裹体存在于辉石、石英等脉石矿物中的钛占原砂总钛的11.26%。

(2)锆的赋存状态。原砂中以锆石矿物形式存在的锆占原矿总锆的89.60%,以微细包裹体存在于辉石、石英、长石等脉石矿物中的锆占原矿总锆的10.40%。从该砂矿中选锆,理论回收率约90%。

钛铁矿物磁性分析特点:该矿中大多数赤铁矿为磁铁矿氧化蚀变转化而成,因而这些赤铁矿中保留一定量的磁铁矿残余体而具有较强的磁性,并且其磁性强弱视磁铁矿的残余量变化而变化,导致在192~344 kA/m磁场强度本属钛铁矿的富集区间内大量赤铁矿同时进入,造成钛铁矿与赤铁矿两者磁性区间重叠,无法磁选分离。金红石分布范围较广,有40%的金红石分布于各磁性产品中,与钛铁矿、赤铁矿磁性区间重叠,难以用磁选方法分离。

2 选矿工艺流程的分析和研究

2.1 预抛尾工艺流程研究

矿物筛析粒度分布见表2。

表2 原矿主要矿物粒度分布

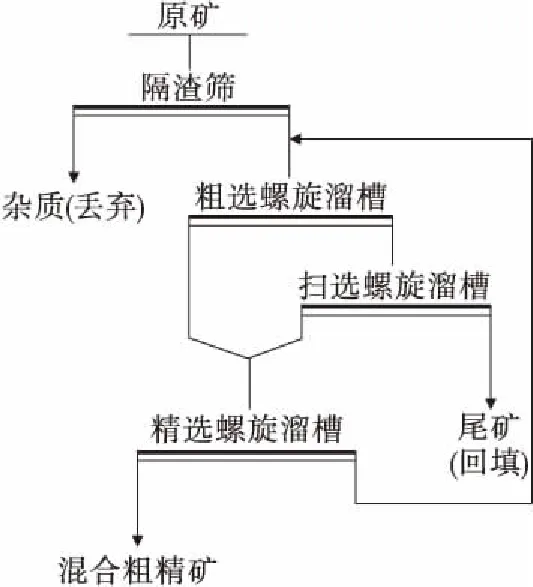

由表2可知,具有经济价值的有用矿物主要分布在0.04~0.10 mm,粒度分布相对较窄,而且有用矿物钛铁矿、赤铁矿、金红石、锆石等属于重矿物,辉石、角闪石、石榴石等中等密度而具弱磁性的矿物约占10%,方解石、石英、长石等轻矿物产率约占70%,这些矿物密度小,无磁性,易于采用重选进行预抛尾,考虑到原矿中Zr(Hf)O2和TiO2在实际采矿后的品位会偏低,因此增加1次螺旋精选来提高重选粗精矿的品位。试验预选抛尾流程和优化后预选抛尾流程见图1、图2。

2.2 多段磁选钛铁矿流程研究

在采用WCF-3电磁分选仪对重矿物产品进行精细的磁性分析,并在显微镜下进行矿物定量分析检测,80 kA/m磁场强度产品中主要矿物为磁铁矿和赤铁矿;192~344 kA/m磁场强度产品中主要为赤铁矿和钛铁矿及绿帘石、角闪石等脉石矿物;440~520 kA/m磁场强度产品中主要为正常赤铁矿和绿帘石、角闪石、石榴石等。铁钛矿物磁性分析结果见表3。

图1 试验预选抛尾流程

图2 优化后预选抛尾流程

表3 铁钛矿物磁性分析结果

由表3可知,弱磁的矿物产率较低,仅为2.92%,中强磁的矿物产率各占48.82%和33.35%,强磁尾矿产率为14.91%。

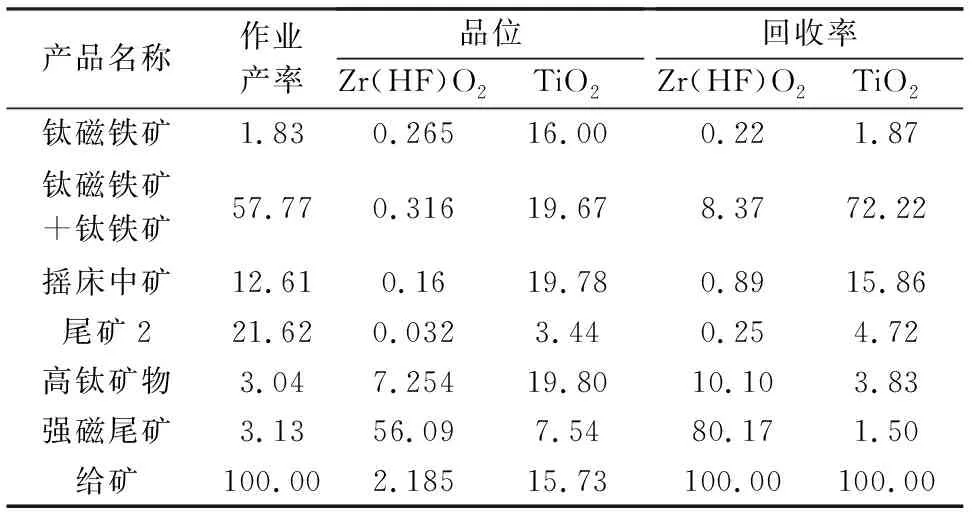

全流程试验中采用了一次弱磁(80 kA/m)分选得钛磁铁矿,弱磁尾矿进行两次中磁(400 kA/m)分选得钛磁铁矿和钛铁矿,中磁尾矿经摇床分选后进行强磁(640 kA/m)分选得钛铁矿和高钛矿物。磁选试验结果见表4。

表4 磁选试验结果 %

从磁性分析和全流程试验结果可以看出,弱磁分选的效果不明显,可不考虑弱磁选工艺,直接采用两段中磁和一段强磁分选得钛磁铁矿和钛铁矿精矿。试验多段磁选钛铁矿物的流程和优化的多段磁选钛铁矿物流程见图3、图4。

图3 试验多段磁选钛铁矿物流程

图4 优化多段磁选钛铁矿物流程

2.3 焙烧钛铁精矿

由于该矿中大多数赤铁矿为磁铁矿氧化蚀变转化而成,因而这些赤铁矿中保留一定量的磁铁矿残余体而具较强的磁性,造成钛铁矿与赤铁矿两者磁性区间重叠,无法磁选分离,而此次试验钛铁矿1的品质仍不合格,主要原因是钛磁铁矿、赤铁矿及绿帘石含量太高,重选、磁选均很难分离,为了进一步提高钛铁精矿的品位,增加了焙烧工艺,将赤铁矿氧化成为强磁性矿物,采用弱磁选分离为铁精矿和钛铁精矿。通过焙烧提高钛铁粗精矿中铁矿物的磁性,增大铁、钛矿物的磁性差异,使钛矿物与铁矿物分离[3]。焙烧试验结果见表5。

由表5可知,经还原焙烧得到的钛铁矿品位仅为45.52%,铁精矿品位也偏低。鉴于还原焙烧试验效果不佳,并考虑到项目所在国煤资源缺乏,因此不考虑还原焙烧工艺。

表5 焙烧磁选试验结果 %

2.4 重磁电联合工艺选锆石和金红石工艺研究

金红石含铁、钙、钾、铝、硅及铌等杂质,有少量含磁铁矿或云母包裹体,这部分金红石具有一定的磁性,较易混入钛铁金矿中,而锆石也存在程度不同的铁染现象,普遍含有少量的铁。由于金红石为导电矿物,而锆英石为非导电矿物,因此二者采用电选分离[2]。为了提高金红石和锆石的品位,首先采用强磁选分选具有弱磁性的金红石和锆石,然后在对强磁产品进行干式磁选和电选,对强磁尾矿进行摇床分选和电选,产出最终的锆石和金红石产品。试验重磁电联合工艺选锆石和金红石工艺流程和优化的重磁电联合工艺选锆石和金红石工艺流程见图5、图6。

图5 试验重磁电联合工艺选锆石和金红石工艺流程

3 结 语

国外某海滨砂矿在海滨砂矿中具有一定的代表性,有用矿物较多且分散,可选性差异较大,该矿在选矿试验的基础上,结合工程投资、生产成本、可靠性及指标,对流程进行了修改和优化,拟定了预选筛分(对其杂质),重选得混合精矿,磁选+重选分别得钛磁铁矿、钛铁矿与锆石、金红石混合粗精矿两类中矿,后者采用湿式、干式磁选、重选、电选联合流程得不同产品,其工艺流程虽复杂,但技术路线脉络清楚,多种选矿方法组合合理,生产实施难度不大,产品方案体现了共伴生元素较充分的综合回收,涵盖脱泥重选、磁选、电选等多种选矿方式,磁选包括强磁、中磁和弱磁,湿式磁选和干式磁选,重选包括螺旋溜槽与摇床不同的选别工艺,此研究可供类似海滨砂矿拟定工艺流程试验和可行性研究参考。

图6 优化重磁电联合工艺选锆石和金红石工艺流程