表面活性剂技术在稠油化学降粘中的应用

2018-12-20刘忠宇

刘忠宇

摘要: 稠油化学降粘技术主要用于油层解堵、蒸汽吞吐、井筒降粘及输油管降粘等,以在稠油开采中的应用最为重要。作为化学降粘技术核心的表面活性剂的应用具有诸多方面的优势,本文结合相关实际案例就表面活性剂技术在稠油化学降粘中的应用进行了阐述。

关键词:稠油开发;化学降粘;表面活性剂技术

1.稠油化学降粘的背景

随着轻质常规原油的可采量和产量不断下降,储量丰富的稠油资源逐渐引起各国重视。现有油井的快速损耗与老化引发三次采油(EOR)用化学品市场的繁荣。在已探明的石油资源中,稠油所占比例越来越大,稠油的开采变得越来越重要。但由于稠油具有特殊的高粘度和高凝点的特性,在开发和应用的各个方面都遇到一些技术难题。

我国稠油资源丰富,稠油富含沥青质和胶质,密度大、黏度高、凝固点高和流动性差,不利于被开采和输运,它们造成原油在储层和井筒中的流動性变差,给开采带来许多不便。解决稠油开采、输运和炼制的关键问题是改善流变性、降低阻力。

2.表面活性剂进行稠油降黏的优势

稠油化学降粘技术主要用于油层解堵、蒸汽吞吐、井筒降粘及输油管降粘等,以在稠油开采中的应用最为重要。工业上常用的降黏方法有加热、掺稀油、掺溶剂、微生物采油、催化裂解、使用降黏剂等,其中在油田稠油油藏的开采过程中,当前各国对高粘原油的开采主要是依靠传统的热力方法,但是该方法存在以下缺陷:①受到油层深度限制,超过1400m的油层,效果不佳。②使常规的蒸汽吞吐生产周期短、周期产量低、开采成本高。③需要购买价格昂贵的高压锅炉,耗费大量能源,成本高。而作为化学降粘技术核心的表面活性剂的应用,则具有如下优点:①操作容易、用量较小、成本较低,对原油的加工无影响;②化学降粘剂适用范围广;③降粘效果好。

3. 表面活性剂技术的应用

3.1稠油乳化原理

使一定浓度的表面活性剂水溶液,在一定温度下与稠油充分混合,使高粘原油以粗油滴系分散于活性水中,形成低粘度的水包油(O/W)型乳状液。

3.2表面活性剂分类

表面活性剂按化学结构分为阳离子型、阴离子型、非离子型、复合型,其中由于地层黏土带负电荷,阳离子型活性剂易被地层吸附或产生沉淀,所以很少用作稠油降粘剂。所以阴离子型乳化降粘剂、非离子型降粘剂、复合型降粘剂是当前稠油降黏常用的表面活性剂。

3.3应用案例

案例一:驱油

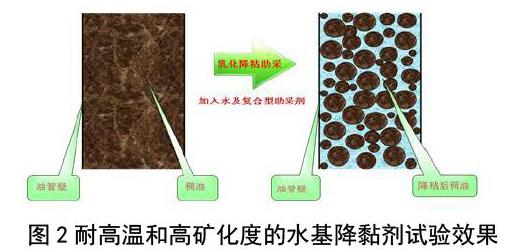

A油田是一个以稠油开发为主的老油田,稠油产量占70%以上,常规的表面活性剂应用空间越来越小,急需新型实用的技术来实现稠油井的稳产工作。为此进行了新型微乳液表面活性剂试验(图1),可以看出,相同驱油试验条件下,微乳液浓度越增加,驱油效果越好。试验条件相同,对于微乳液来说,浓度增加,界面张力降低的效果较好,驱油效率提高的幅度相对较高。并将该技术在油田某区块现场应用5 井次,有效率100%,累计增油1523 吨,取得了明显效果。

案列二:井筒降粘

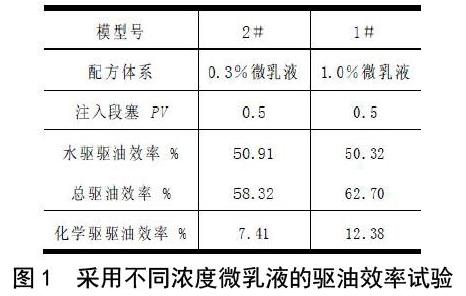

在B油田的某井筒中,随着举升过程温度下降、黏度上升,稠油的流动性逐渐丧失,因此开采难点主要集中在井筒降黏方面。目前自喷期的稠油多采用掺稀开采。该研究前期筛选出了耐高温和高矿化度的水基降黏剂GLT-6(图2),它在B油田地层水条件下有良好的乳化性,经过120℃热处理不会失效。

案例三:管道降粘

在管道流量为1100-1200m3/d的条件下,C热泵站配制的乳状液到下游热泵站已经发生了油水分层(运行运8小时),但是,大部分仍以O/W乳状液在流动。此时,压降随时间的变化曲线见图3:

O/W乳状液压降与掺热水(原始)压降相比,总体上前者小于后者。这说明在管道流动过程中O/W乳状液消耗的能量小于稠油掺热水油水体系消耗的能量。该管段的原始平均压降乳化后由0.285MPa降为0.180MPa,该段的平均压降减少了37.05%。这说明在稠油O/W乳化后输送,比加热水输送动力能耗减少三分之一多,节能效明显。

参考文献:

[1]王新青.稠油开发中表面活性剂技术的应用[J].石化技术.2016,13(1):12-14.