压裂用树脂涂覆类可固化支撑剂人工岩心模具的研制及使用方法

2018-12-20付海江

付海江

中国石油大庆油田有限责任公司采油工程研究院 (黑龙江 大庆 163453)

压裂工艺技术对石油、天然气开采起着非常重要的作用,而石油压裂支撑剂是压裂工艺技术能否获得成功的关键。常用的压裂支撑剂为石英砂和陶粒,普通石英砂价格廉价,但强度不高。陶粒具有较高的强度,而且在较深地层可以获得较高的导流能力,但价格比较昂贵。普通石英砂和陶粒最大的缺点是在地层中发生运移而产生颗粒破裂,导致水力压裂施工结束后的排液和其后的油井生产过程,常常出现支撑剂返吐和地层出砂现象,带到地面的支撑剂和地层砂侵蚀油嘴、阀门和其他设备。返排和出砂的另一个潜在危害是支撑裂缝长度和宽度减小,致使支撑剂的导流能力下降。为了防止支撑剂返吐和地层出砂,研制了压裂用树脂涂覆类可固化支撑剂。

抗压强度是检测树脂涂覆类可固化支撑剂产品质量的一项重要指标。在抗压强度实验中,人工岩心的质量直接影响着抗压强度实验数据的准确度及平行率。介绍的人工岩心制作装置适用于树脂涂覆类可固化支撑剂抗压强度试验中岩心制作,按照此方法制备岩心具有良好的实验数据平行性[1-3]。

1 压裂用树脂涂覆类可固化支撑剂人工岩心模具研制

压裂用树脂涂覆类可固化支撑剂是指在基体(如石英砂、陶粒等)上冷覆膜或热覆膜一层固体热固性树脂,并将其注入地层裂缝中,在地层应力、温度或活化剂的作用下,骨料上的树脂软化,相互黏接和固化,形成一个过滤网。该过滤网可防止地层出砂、支撑剂返吐并减少支撑剂嵌入地层。国内按覆膜的树脂种类主要分两大类:一类是酚醛树脂覆膜支撑剂,另一类是环氧树脂覆膜支撑剂。两种支撑剂应用于地层温度在30~180℃的油田,由于生产工艺与固化添加剂不同,因此在地层固化后强度不同[4-6]。目前,树脂涂覆类支撑剂的检测基本参考SY/T 5274—2016《树脂涂敷砂技术要求》和SY/T 5108—2014《水力压裂和砾石充填作业用支撑剂性能测试方法》。随着树脂涂覆类支撑剂的技术发展及新型产品的出现,尤其是页岩气的开发及利用,树脂涂覆类支撑剂在油田用量逐年增加,2项标准的一些技术内容和技术指标已不适用于树脂涂覆类支撑剂的检测需要。如SY/T 5274—2016标准只适用于油、气、水井防砂作业中使用的树脂涂敷石英砂,树脂涂覆类可固化支撑剂为压裂施工用砂,两者使用方式不同,标准中的石英砂粒径范围、树脂涂敷石英砂抗压强度指标及分级不适应该种类产品;SY/T 5108—2014标准中规定可固化树脂涂层支撑剂,固实晶片不在破碎率检验范围内。抗压强度是压裂用树脂涂覆类可固化支撑剂产品的重要指标之一[7-8]。

国内常用检验树脂涂覆支撑剂固化强度指标的抗压强度测试方法是依据SY/T 5276—2000《化学防砂人工岩心抗折强度、抗压强度及气体渗透率的测定》中的实验方法,但该检验方法是针对石油领域科学研究中的人造岩心而制定的,通常用于室内物理模拟实验。人造岩心分为石英砂环氧树脂胶结、石英砂填砂管、石英砂磷酸铝胶结3种,石英砂环氧树脂胶结应用最为广泛。但在压裂用树脂涂覆类可固化支撑剂生产过程中,发现生产工艺不同会产生涂覆不均匀,导致降低了树脂有效含量。该标准中对于岩心制作没有具体要求,参考SY/T 6572—2003《防砂用树脂性能评价方法》中胶结岩心制备操作方法,采用带孔胶塞的玻璃管,置于恒温水浴中养护48 h后进行实验研究[9]。

该方法制备人工岩心因无法施加外力对内部产生挤压敦实,制备出的岩心相对松散、致密性差,岩心外层产生较多气泡。玻璃管因材质原因无法放置在较高温条件下制备。敲击震动过程中易使玻璃管表面产生裂痕,取出岩心时需要敲碎玻璃管,在此过程存在许多安全隐患。

自2008年以来,油田对压裂用树脂涂覆类可固化支撑剂使用量增多,各油田检验机构和生产企业都设计并制作相关的人造岩心模具,经过多次应用发现以下问题:①因用铁环扣紧,在制备岩心过程中不能承受太大压力,且岩心脱模后因间隙过大,岩心边壁有明显的毛刺需打磨,对岩心伤害较大。②装置虽然可以在制备中承受一定压力,但是岩心不容易脱模,造成岩心二次受压影响实验结果,并且上述岩心制作工具,都不能一次做出多组平行的岩心。

综合多种模具的优缺点,经多次修改与论证,设计出高温高压岩心制作装置,该装置可以在模拟地层实验环境下制作出所需直径Φ25 mm不长于150 mm的岩心。该装置由压头、半套、定位螺钉、堵盖等部分组成。内部承受最高103 MPa闭合压力,放置最高温度180℃,具有易打开、易清洗、操作方便简单等优点,并且可以一次性完成人工岩心的制备,现申请国家发明专利(实质审查号为:CN201610961683.6)。

2 树脂涂覆类可固化支撑剂人工岩心制备方法

采用高温高压岩心制作装置制作人造岩心过程中,经过多次摸索性实验,参考部分标准中关于人工岩心制作方法,最后确定以下实验操作。

1)测量实验中涂覆类型可固化样品的非压实的体积密度,岩心制作装置内样品直径为(2.50±0.02)cm,非压实高度为(3.00±0.02)cm,在一个内径为Ф25 mm的岩心装置内,需要支撑剂体积14.72 cm3。不同体积密度的支撑剂,所需用量也不同。计算公式(1)为树脂涂覆类可固化样品的不同体积密度岩心试验的样品质量mn(近似到0.01 g)。

mn=14.72ρbulk(1)

式中:mn为支撑剂样品质量,g;ρbulk为体积密度,g/cm3。

2)用分样器将样品减至规定值后,并称量出样品质量mn。在医用针管中装满1 mL蒸馏水,将一片滤纸铺至岩心制作装置底部,先将称量好样品的1/2量倒入漏斗内,等涂覆类型可固化样品完全平铺于制作装置后,用医用针管将水均匀地喷洒在样品上,最后将剩余1/2样品完全倒入岩心制作装置中,再将一片滤纸铺至岩心制作装置顶部,将压头放置岩心装置中。小心地托起岩心制作装置并直接放入压机内,令其正对压机扶正盘之下,不要摇动或颠簸,因为这样可能会使支撑剂充填下沉,加压时导致颗粒充填形态发生变化或颗粒重新排列。以平稳的速度给岩心制作装置的压头加压至2 kN,加载时间小于1 min,保持该压力2 min,快速卸载压力,取出压头放入过滤片。高温高压装置制备岩心养护时间为48 h,养护完成后应在30℃烘箱中放置1 h,然后在干燥器内冷却。

3 平行性分析

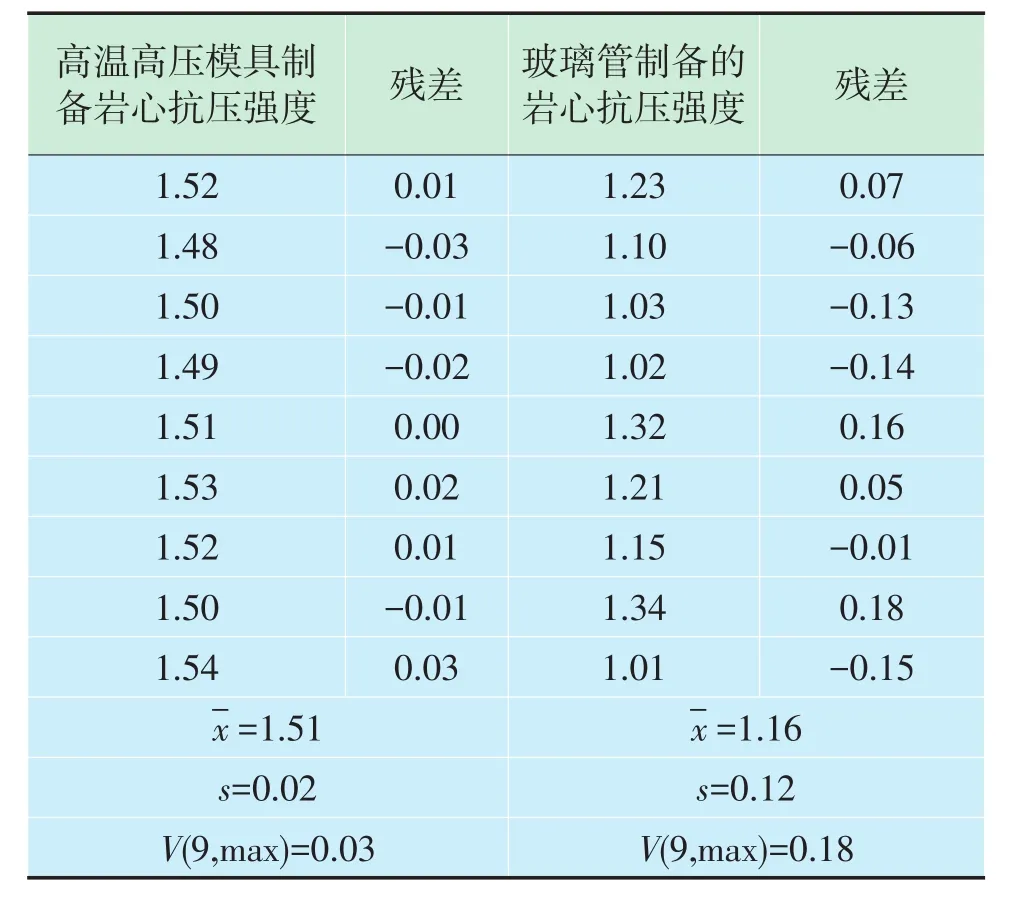

采用粒径为425~850μm的树脂涂覆类可固化支撑剂为实验对象,使用新研制高温高压制作模具与玻璃管制备岩心进行比较,养护时间均为48 h。依据SY/T 5276—2000《化学防砂人工岩心抗折强度、抗压强度及气体渗透率的测定》中抗压强度实验进行数据对比分析。

首先取规格直径为(2.50±0.10)cm、长度为(2.50±0.10)cm人造岩心。测量岩心的直径和长度,取值应精确到0.01 cm。长度超过要求可以进行轻微处理,两端面研磨平并保持平行,岩心表面不应有缺损或裂纹,测定前应将岩心表面的杂质颗粒清除干净。小心地托起岩心直接放入压机内,令其正对压机扶正盘之下。以平稳的速度加压至破碎,取最大峰值。抗压强度见计算公式(2),计算结果应精确到0.01 MPa。

式中:pc为抗压强度,MPa;Fc为破坏时瞬时载荷,N;A为实测横截面积,cm2。

按照以上操作方法,分别采用高温高压模具与玻璃管制备岩心进行数据比较,重复每组样品3次,最终实验数据见表1。

表1 不同实验制备岩心的抗压强度对比表 /MPa

依据上述实验数据对425~850μm粒径样品的实验数据开展平行性与平行率分析见表2。

表2 425~850μm粒径采用不同方法制备岩心抗压强度平行性分析数据表 /MPa

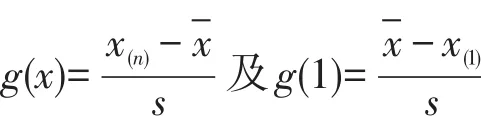

根据格罗布斯准则,对多组抗压强度做多次等精度独立测量,得到x1,x2,…xn,且xi服从正态分布,具体公式如下。

为了检验xi(i=1,2,…,n)中是否存在粗大误差,将 xi按大小顺序排列成顺序统计量x(i),即:x(1),x(2)…,x(n)。根据格罗布斯准则导出:

从而,取定显著度α=0.01,查询格罗布斯临界系数表,得g(9,0.01)=2.32,通过计算得出g(|V(9,0.01)|),g(|V(9,0.01)|)<g(9,0.01),所以该组实验数据不存在离群值,且均匀性良好。

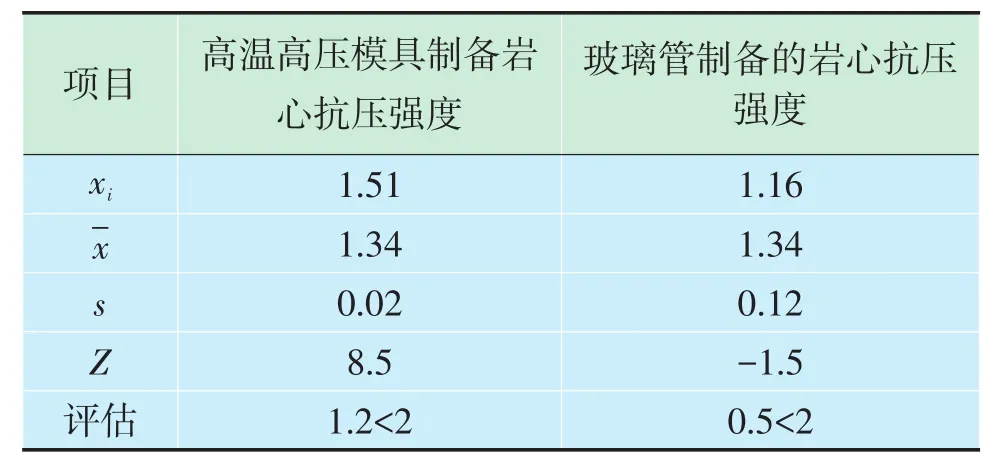

用两种岩心制备方法对425~850μm粒径压裂支撑剂样品的抗压强度评估值为公式(6),数据分析见表3。

表3 两种岩心制备方法数据分析表 /MPa

式中:Z为数据平行性评估值。

从表3可以看出,采用高温高压模具方法制备出的岩心数据平行性好,玻璃管制备的岩心数据平行性差。通过数据分析,确定高温高压岩心制作模具比玻璃管制备的岩心更适用于树脂涂覆类可固化支撑剂的抗压强度实验。

4 结论与建议

1)研制的高温高压人工岩心制备模具,具有承受103 MPa闭合压力,最高温度180℃,具有易打开、易清洗、操作方便简单等优点,并且可以一次性完成3组制备,为人工岩心制作提供了新方法。

2)申请国家专利,填补了国内外对人工岩心无详细制备方法的空白,解决了因设备和操作误差导致实验数据平行率较差的难题,为今后树脂涂覆类支撑剂检测实验提供了可靠的技术保障。