自动粘贴双面胶机器人的系统设计与性能分析

2018-12-20郭如峰梅雪川梁艺瀚

郭如峰 梅雪川 梁艺瀚 叶 敏

(国机智能科技有限公司,广州 510535)

工业双面胶广泛应用于汽车、家电、包装等行业,目前工厂主要通过人工作业方式进行生产,该方法不仅工作效率低,而且粘贴质量不稳定,影响产品生产效率及质量[1]。近年来,随着工业机器人技术发展,双面胶粘贴自动化研究也在不断深入,相比较国内,国外起步较早,且研究内容丰富,例如双面胶自动输送、自动裁切和自动粘贴等[2]。国内主要集中在特定应用场景的机械结构研究,比如专门应用于生产快递文件类包装袋领域的自动贴双面胶装置、LED灯带背面的自动粘贴双面胶机等[3]。目前可应用于现场实际且自动化程度高的设备仍较少,难以满足市场需求,本论文依托工业机器人技术,开发出一套自动化程度高、通用性强、可应用于现场生产的自动化粘贴双面胶机器人系统,并通过粘贴实验对其性能进行分析[4]。

1 机器人系统总体设计

自动粘贴双面胶机器人系统主要由工作台架、三自由度直角坐标机器人、贴双面胶机、旋转变位台和人机交互系统等部件构成,如图1所示。工作台架由方钢焊接而成,机器人机械硬件和电气元件均安装在工作台架上,通过硬件和软件的系统集成,形成一套完整的自动粘贴双面胶机器人系统[5]。人工预先对机器人的粘贴轨迹进行编程,按下运行按钮后,机器人将复现编程轨迹,执行相应动作,完成自动粘贴双面胶的任务[6]。

图1 自动粘贴双面胶机器人系统

1.1 三自由度直角坐标机器人

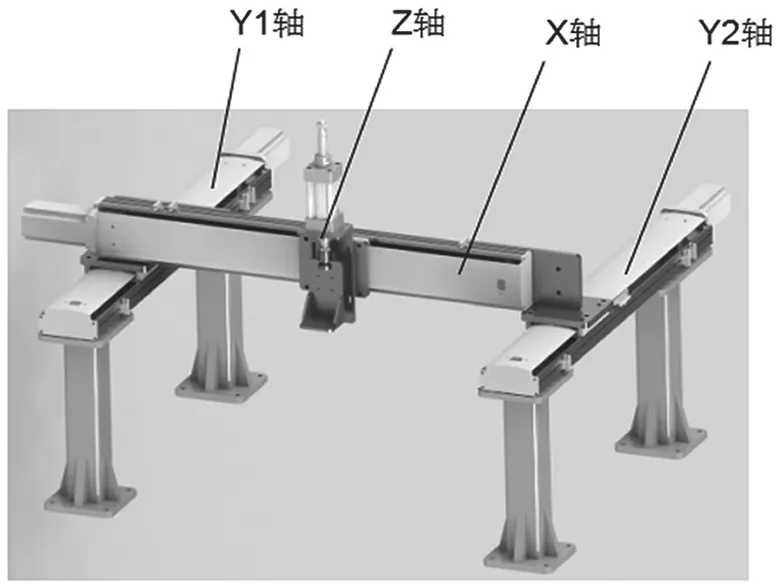

工业双面胶多为平面粘贴,主要分为横条、纵条或斜条,完成粘贴动作至少需三个自由度,故可选择三自由度直角坐标机器人作为轨迹行走机构[7]。直角坐标机器人采用龙门式搭建,由Y1轴、Y2轴、X轴和Z轴组成,如图2所示,其中Y1轴和X轴均采用滚珠丝杆直线模组,各由一个伺服电机独立驱动,单轴重复定位精度为0.025mm,最快直线运动速度为800mm/s;Y2轴采用滑块导轨组合,本身无动力,为随动轴;Z轴采用单杆气缸为动力源,末端搭载贴双面胶机。各轴间通过连接件连接固定,并由四个立柱支撑,机器人具备X、Y、Z三个方向自由度,贴双面胶机可在行程范围内沿这三个方向运动。

图2 龙门式直角坐标机器人

1.2 贴双面胶机

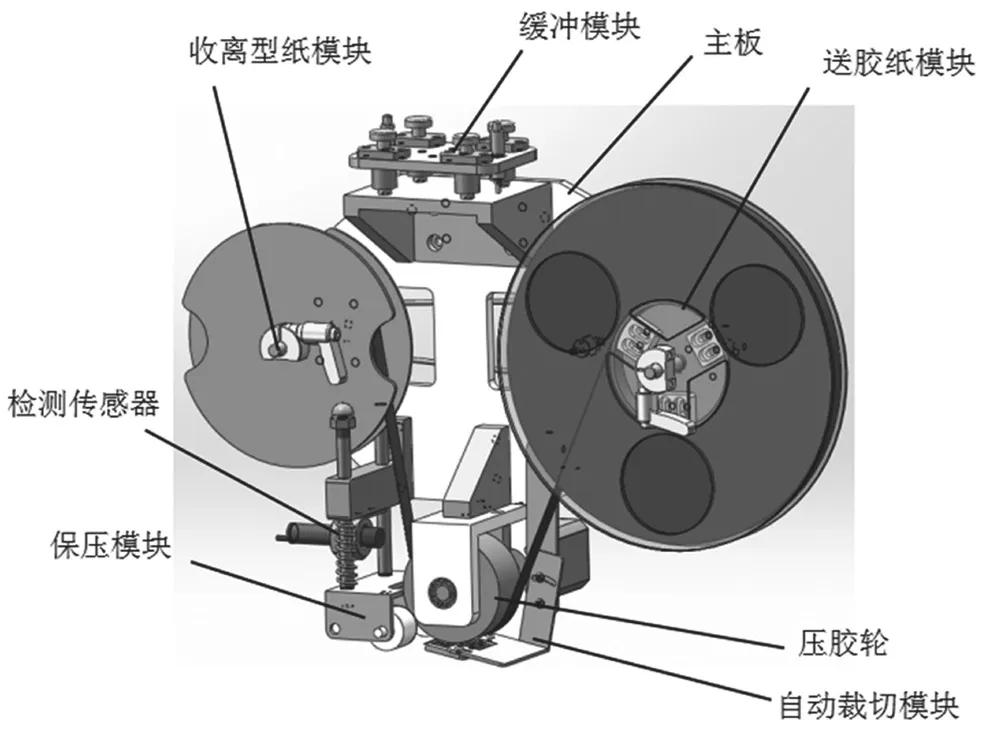

贴双面胶机由主板、送胶纸模块、缓冲模块、收离型纸模块、保压模块、自动裁切模块、压胶轮和检测传感器组成,如图3所示。送胶纸模块用于安装双面胶盘;收离型纸模块可对离型纸进行回收;缓冲模块可减小压胶轮与工件间的作用力;保压模块可对工件持续施加下压力,限制工件朝Z方向运动;自动裁切模块可将双面胶切断;压胶轮可将双面胶贴附在工件表面;传感器可检测双面胶是否异常或缺料。

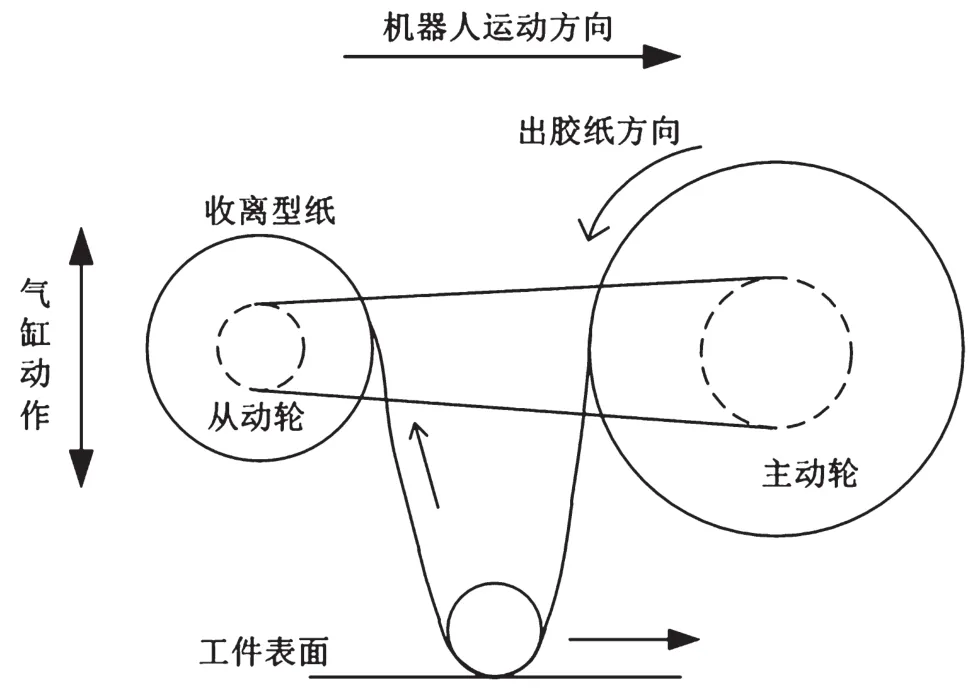

贴双面胶机动作原理如图4所示,贴双面胶机搭载在直角坐标机器人的Z轴上,可上下运动;双面胶盘安装在送胶纸模块上,通过压胶轮牵引至收离型纸模块;粘贴开始时,贴双面胶机下降,压胶轮将双面胶贴附在工件表面;当机器人运动时,压胶轮随之移动,牵引双面胶从送胶纸模块送出。送胶纸主轴与收离型纸主轴间通过圆皮带传动,双面胶送出带动收离型纸模块转动,其结果是胶肉贴附在工件上,而离型纸缠绕在收离型纸模块上。粘贴结束后,双面胶机上升,自动裁切模块将胶肉切断,而离型纸未切断,可继续进行下一次自动粘贴操作。

图3 贴双面胶机

图4 贴双面胶机动作原理

由于双面胶盘直径在粘贴过程中不断减小,收离型纸直径不断增大,且机器人移动速度保持不变,那么随着粘贴的进行,送胶纸主轴与收离型纸主轴转速将出现不平衡状态,即出双面胶速度与回收离型纸速度将不一致,导致双面胶卷曲、或者重叠[8]。本文采用圆皮带传动法解决上述问题,圆皮带为弹性体,可缓冲载荷,具有弹性滑动特点,当两个主轴的转速变化到圆皮带临界载荷时,圆皮带与带轮间发生打滑,使两个主轴转速重新回归到平衡状态。

1.3 旋转变位台

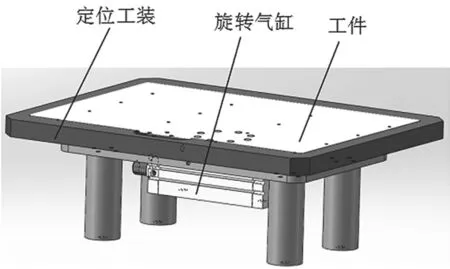

旋转变位台包括旋转气缸和定位工装,如图5所示。定位工装根据工件的形状特点进行设计,限制工件X、Y、Z三个方向自由度;定位工装固定安装在旋转气缸上,通过调整旋转角度可实现多角度的粘贴效果。

2 控制系统设计

2.1 控制系统硬件设计

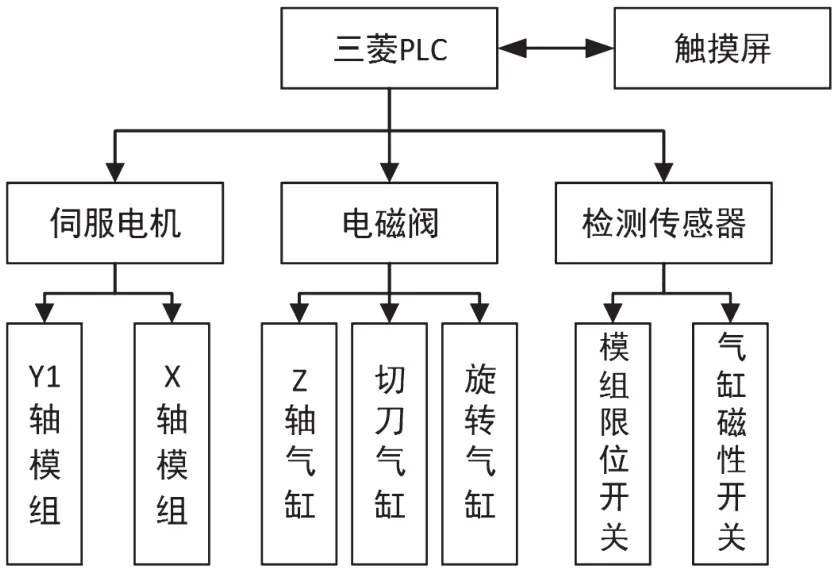

根据工艺要求,系统需实现X、Y轴直线模组精确位置控制,同时又要实现Z轴气缸、切刀气缸以及旋转气缸准时控制。本系统采用三菱FX3U-32MT PLC设备,其Y0、Y1、Y2三个输出口支持高速脉冲输出,该PLC设备结构紧凑、支持多种通信方式,可以满足上述工艺控制要求[9]。PLC通过伺服电机和定时器,实现两直线模组精确位置控制以及电磁阀准时关闭功能,使各气缸动作控制准时。PLC通过RS232与触摸屏进行通信,实现人机交互。本系统硬件配置如图6所示。

图5 旋转变位台

图6 控制系统硬件配置

2.2 控制原理

本系统有手动调试、自动运行和程序示教三种模式,其中手动模式用于调试设备,实现各执行机构点动控制;自动运行则用于执行预设程序;程序示教主要用于用户设计程序。

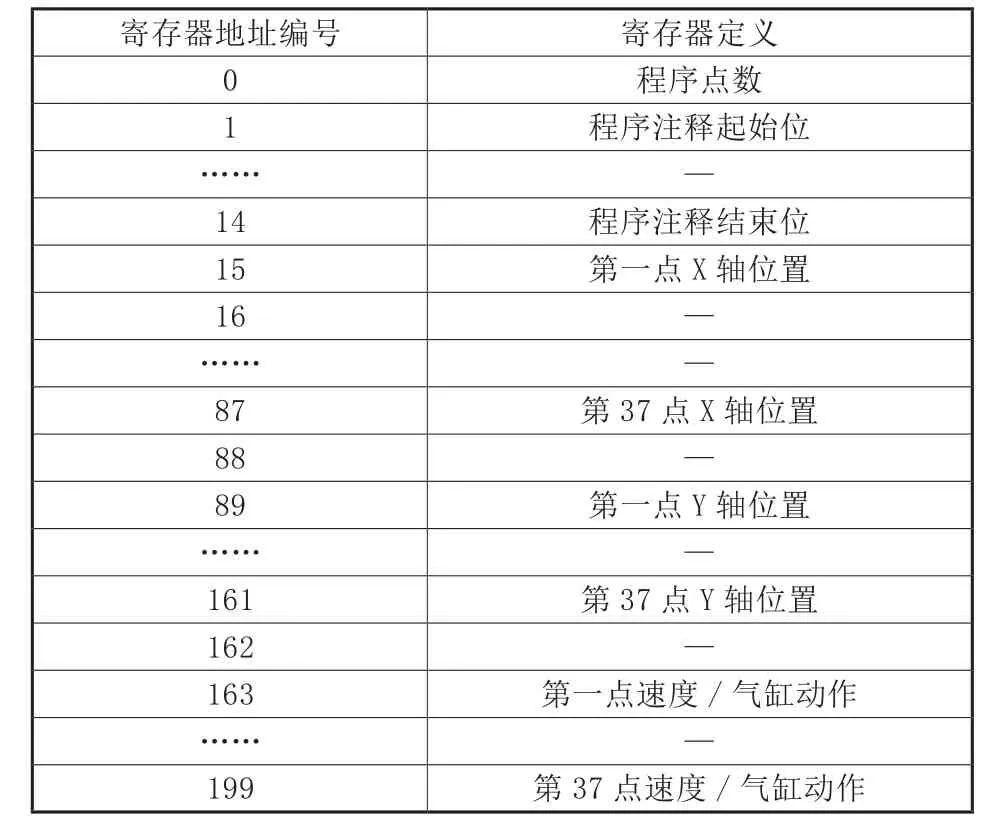

为了存储程序示教位置与动作准确,需划分一部分数据存器存储示教数据。针对本系统选定的PLC,将数据寄存器D1000到D7999共7000个寄存器用作示教数据的存储,共设置35套程序可供存储,每套程序占200个寄存器。以此可推出,第N套程序的程序起始位置为第1000+(N-1)×200个寄存器。

数据寄存器均为16位,而由于X、Y轴位置数据是浮点数,因此每个位置点各占2个寄存器存储空间,运行速度采用寄存器的前12位存储,第四位留空。后三位用于存储三个气缸动作。各套程序的寄存器地址见表1所示。

通过表1可知,第N套程序则从D1000+(N-1)开始存储,这种保存方式方便寻址,结构清晰明了。用户可根据不同的工艺要求,在示教模式下示教好对应工艺程序,便可在自动模式下执行所选择的示教程序。

3 试验结果与分析

3.1 机器人试验

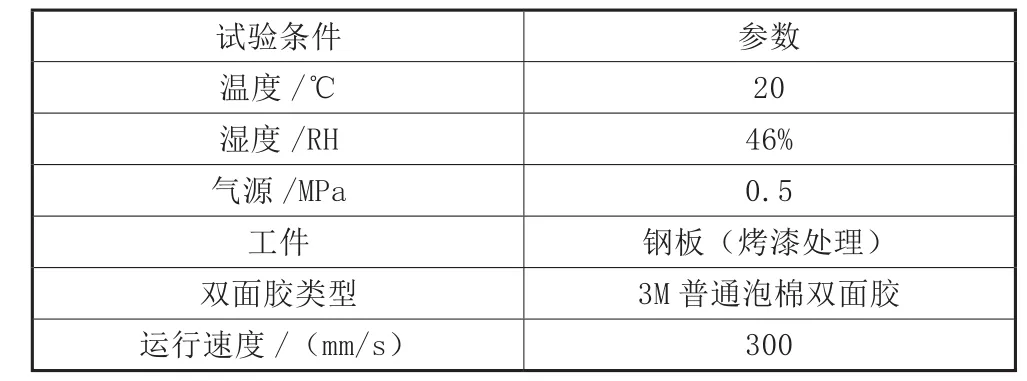

利用本文设计的自动粘贴双面胶机器人系统进行自动粘贴试验,测试设备性能。工件选择普通钢板,烤漆处理,双面胶使用3M公司的普通泡棉类双面胶,试验条件如表2所示。

表1 各套程序的寄存器地址

表2 机器人自动粘贴双面胶试验条件

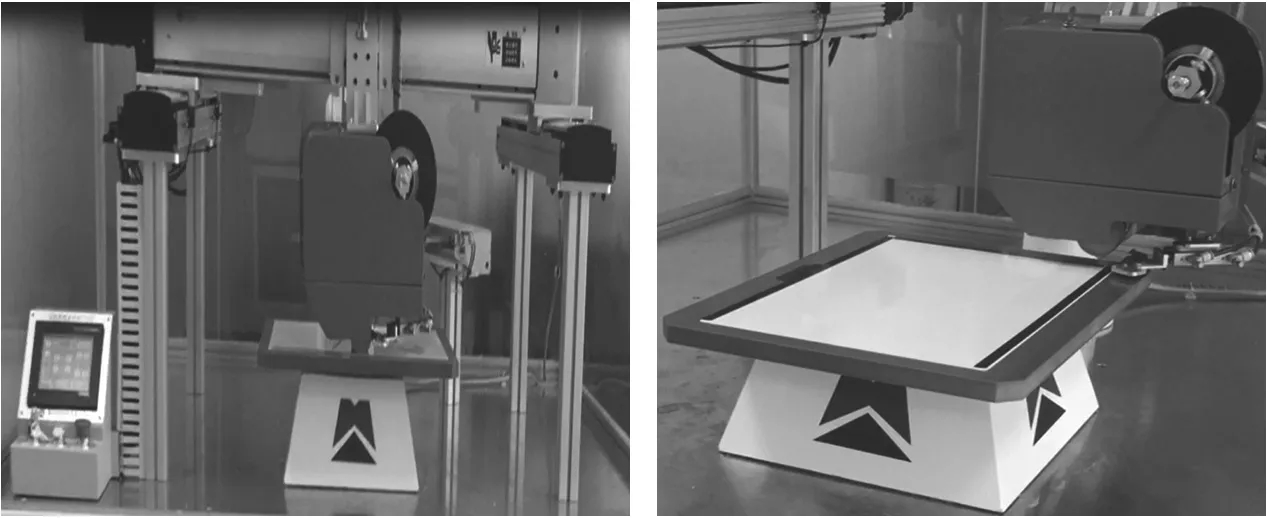

根据表2的试验条件,机器人运行情况如图7所示,试验表明该机器人具备自动粘贴、自动剥离离型纸和自动切断功能,自动化程度高,且能进行多角度粘贴双面胶操作。

图7 设备运行情况

3.2 参数检测

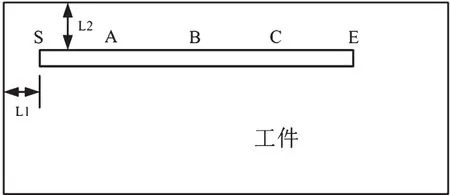

根据表2试验条件,按照以下步骤对设备重复定位精度和粘贴直线度精度进行测试:利用机器人编程一条100mm的粘贴长度,运行速度为300mm/s,重复运行10次,使用游标卡尺分别测量这10条轨迹的对应值,如图8所示

图8 粘贴试验测量点示意图

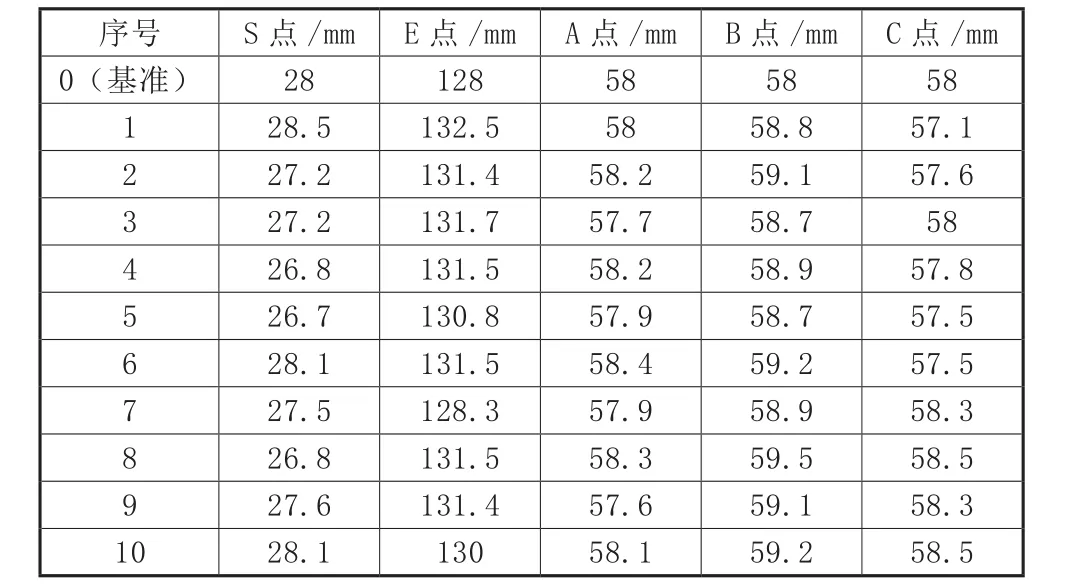

以工件左边为基准,测量S、E点到基准的距离L1;以上边为基准,测量A、B、C点到基准的距离L2,检测试验结果如表3所示。

表3 性能参数检测值结果

3.3 参数计算

3.3.1 重复定位精度

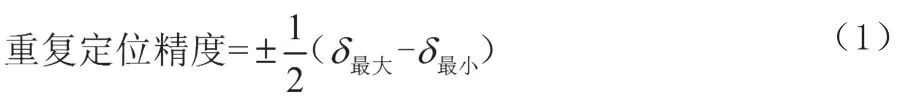

本设备采用数控机床的重复定位精度计算方法,即在相同条件下重复运行设备,测量每次的定位值δ0,δ1,δ2,...,然后求出这些定位值中的最大差值,继而取最大差值的1/2,取±后值即为重复定位精度,如式(1)所示[10]。

3.3.2 粘贴直线度精度。

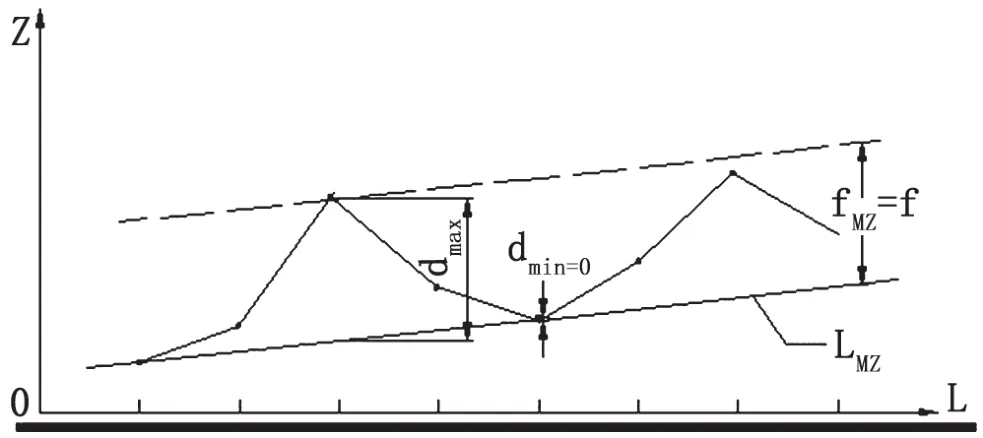

采用导轨直线度精度的计算方法,即采用最小条件法和两端连线法来评定直线度[11]。将两端点连线,通过最高点作与该直线平行的直线,在两条直线包容的区域,最高点沿Z轴到两端点连线的距离即为直线度误差,如图9所示。

图9 两端连线法计算直线度精度

3.4 结果分析

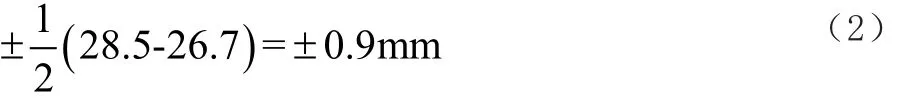

根据试验结果,计算重复定位精度如式(2)所示。

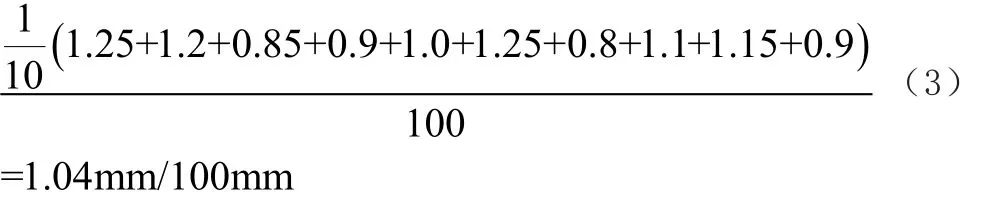

计算直线度精度如式(3)所示。

故本文设计的自动粘贴双面胶机器人,系统重复定位精度为±0.9mm,直线度精度为1.04mm/100mm,可知影响重复定位精度的因素主要有三点:第一,直角坐标机器人的设计误差和装配误差;第二,机器人Z轴采用气缸驱动方式导致单轴精度较低;第三,工件表面不平整导致双面胶伸缩率不一致,影响每次切断长度。

影响直线度精度的因素同样有三点:第一,双面胶盘中心与回收离型纸圆盘中心不在同一直线上;第二,压胶轮上未设计定位双面胶的相关机构,导致双面胶在粘贴过程中处于可活动状态;第三,工件表面不平整导致双面胶伸缩率不一致。

4 结论

本文设计了一套可搭载机器人末端的贴双面胶机,对其机械结构和工作原理进行了描述和分析,并通过硬件和软件系统的集成,使该套自动粘贴双面胶机器人系统具备自动粘贴、自动剥离离型纸、自动切断及多角度粘贴等功能,自动化程度与通用性显著增强,可应用于工厂实现自动化生产。通过机器人试验验证了机器人的自动化粘贴双面胶功能可靠,对其性能参数进行了检测,结果为重复定位精度为±0.9mm,直线度精度为1.04mm/100mm。