充填开采安全深度与保安矿柱圈定研究

2018-12-20池秀文吕占胜张文举张聪瑞

池秀文,吕占胜,张文举,张聪瑞

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070; 2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070)

保安矿柱的圈定问题是矿山深部开采中重要的研究内容[1],湖北三鑫金铜股份有限公司(以下简称三鑫金铜矿)采用充填采矿法,为保护地表工业场地及井筒,留有较多保安矿柱,尤其是桃花嘴-570 m以下中段,保安矿柱压矿严重。为最大限度减少保安矿柱圈定范围,提高矿产资源采出率,同时又能有效地保护地表地貌和井筒等重要建筑物,减少采动损害,深入开展保安矿柱圈定方法的研究很有意义。

文献[2]记载,红透山铜矿井筒下部压矿严重,传统法圈定保安矿柱范围较大,使用安全深度结合岩移角重新圈定井筒保安矿柱,将圈定范围上界由-289 m改为+73 m,保安矿柱范围大面积减少,实践证明用安全深度圈定保安矿柱是可行的。

安全深度的概念被提出后,由于矿山地质条件的复杂性,开采因素多样性,多个参数难以确定,所以始终没有明确的确定安全深度的方法[3-5]。扬重工[6]提出的用采深比和跨深比的概念预测安全深度,实际上属于经验预测。王志方[7]提出安全深度计算方法,认为矿体赋存深度大于开采引起的上覆岩层冒落带和下沉带之和时,下沉移动便不会传递到地表,此时下沉带顶端以下即为安全开采深度。崔希民等[8]从地表建筑物的临界变形着手,分析安全开采深度与保护物等级变形要求的关系,计算出安全开采深度,为指导地下开采和建筑物搬迁提供理论依据。鉴于以上不足,以压矿严重的三鑫金铜矿桃花嘴矿区为工程背景,运用理论计算以及有限元数值模拟对安全深度的确定进行研究。

1 工程概况

三鑫金铜矿桃花嘴矿床压矿量较多,桃花嘴矿床共有3个矿体群,分布有十几个矿体,其中以桃Ⅱ矿体群中的Ⅱ-4矿体规模最大,铜金属储量占有量达整个矿区的77%,是矿山铜产量的主要来源。本次研究以Ⅱ-4矿体为研究对象,Ⅱ-4矿体赋存深度为-210~-620 m,水平厚度20~40 m,矿体走向35°,矿体倾角为60~75°,为北西方向倾斜,矿体内矿石类型丰富,主要包含铜矿石、金矿石、铁矿石等。

2 充填开采安全深度理论计算

地下开采活动对岩层及地表影响的根本原因是下沉量,因为由地表下沉引起的倾斜变形、水平变形、曲率才是造成地表地貌、地表重要建筑物损坏的直接原因,因此主要研究倾斜变形、水平变形、曲率与安全深度之间的数学关系。

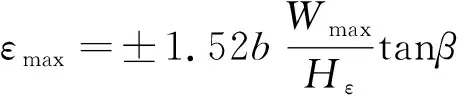

概率积分法是基于随机介质理论基础提出的[9-10],概率积分法关于倾斜变形的最大值imax,水平变形的最大值εmax与曲率最大值kmax的计算见式(1)~(3)。

(1)

(2)

(3)

式中:Wmax为地表最大下沉量;β为采动影响角,tanβ为采动影响正切值;H为开采深度;b为水平移动系数。

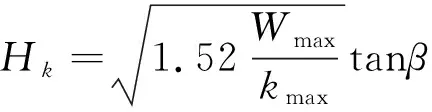

由式(1)~(3)可得与之相对应的开采深度,见式(4)~(6),式中Wmax表达式见式(7)。

(4)

(5)

(6)

Wmax=mηqcosα

(7)

式中:q为下沉系数;α为矿体倾角;m为开采厚度,对于充填开采的矿山,需要引用等效采厚概念;η为等效采厚系数;其他符号含义同上。

煤炭工业局的文献中规定地表砖石结构建筑物的临界变形值分别是i临界=3×10-3m/m,ε临界=2×10-3m/m,k临界=0.2×10-3m-1,工业场地建筑多为砖石结构,需要将地下开采引起地表变形值控制在临界值内。当由开采深度引起的地表变形在临界值内时,开采深度是安全的,三个变形指标临界值分别对应三个临界开采深度,故将各项临界值代入式(4)~(6)中得出临界开采深度,见式(8)~(10)。

Hi=333mηqcosαtanβ

(8)

Hε=760bmηqcosαtanβ

(9)

(10)

确定临界开采深度H临时,取Hi、Hε、Hk之间的最大值。

参考类似充填开采矿山的预计参数,结合本矿研究区域的顶板岩性和充填条件,确定概率积分参数为,b=0.3,q=0.322,tanβ=2,开采厚度m=20 m,等效采厚系数η=0.2,矿体倾角60°。将各项参数代入式(8)~(10)中,得:Hi=428.9 m,Hε=293.6 m,Hk=139.9 m。

则取H临=Hi,临界开采深度认为赋存在-428.9 m以下的矿体开采不会对地表产生影响,即充填开采临界安全深度为-428.9 m。

3 有限元数值模拟研究

3.1 建立有限元计算模型

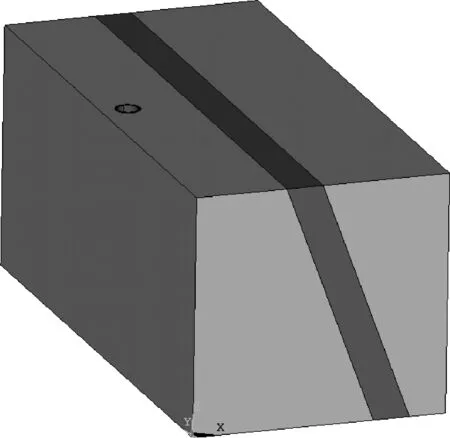

通过数学计算,得出临界安全开采深度为-428.9 m,为验证以及进一步确定安全开采深度,本次模拟研究区域为-470~-420 m中段,将矿体分为12层,第一分层厚度为5 m,其余各分层为4 m。为了更清晰地观测井筒位移应力变化情况,确定模型尺寸:长(x)×宽(y)×高(z)=140 m×300 m×140 m,井筒位于模型左侧,直径6 m,井壁厚度0.5 m。模型中X轴方向为正向向东,Y轴方向为矿体走向方向,Z轴方向为垂直方向向上。井筒、矿体相对位置见图1。

图1 井筒、矿体相对位置示意图

图2 FLAC3D中矿体、井筒模型图

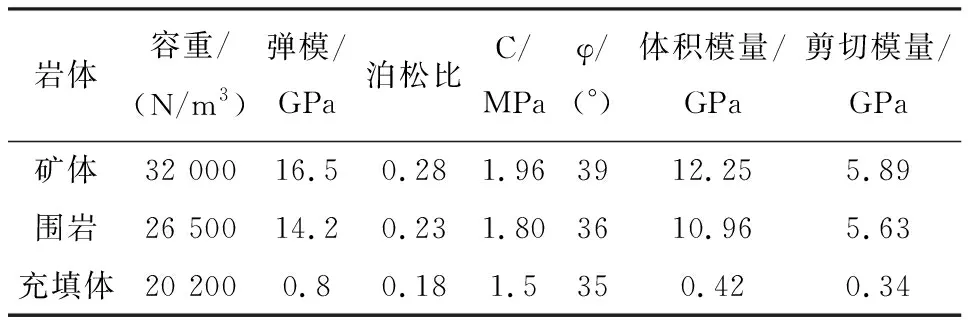

表1 矿岩物理力学参数

3.2 物理参数的选取

在调研矿山地质资料与现场试验的基础上,对室内岩石物理参数进行工程化处理,得到模拟用的矿岩物理力学参数,见表1。

4 数值模拟结果分析

模拟内容为开采过程中采场顶板下沉量与塑性区分布、井筒位移与应力变化情况。通过判定开采过程力学参数的变化情况,从而判定开采活动是否对顶板、井筒造成影响,即可找到开采安全深度。

4.1 顶板下沉量与塑性区分布分析

4.1.1 顶板下沉量分析

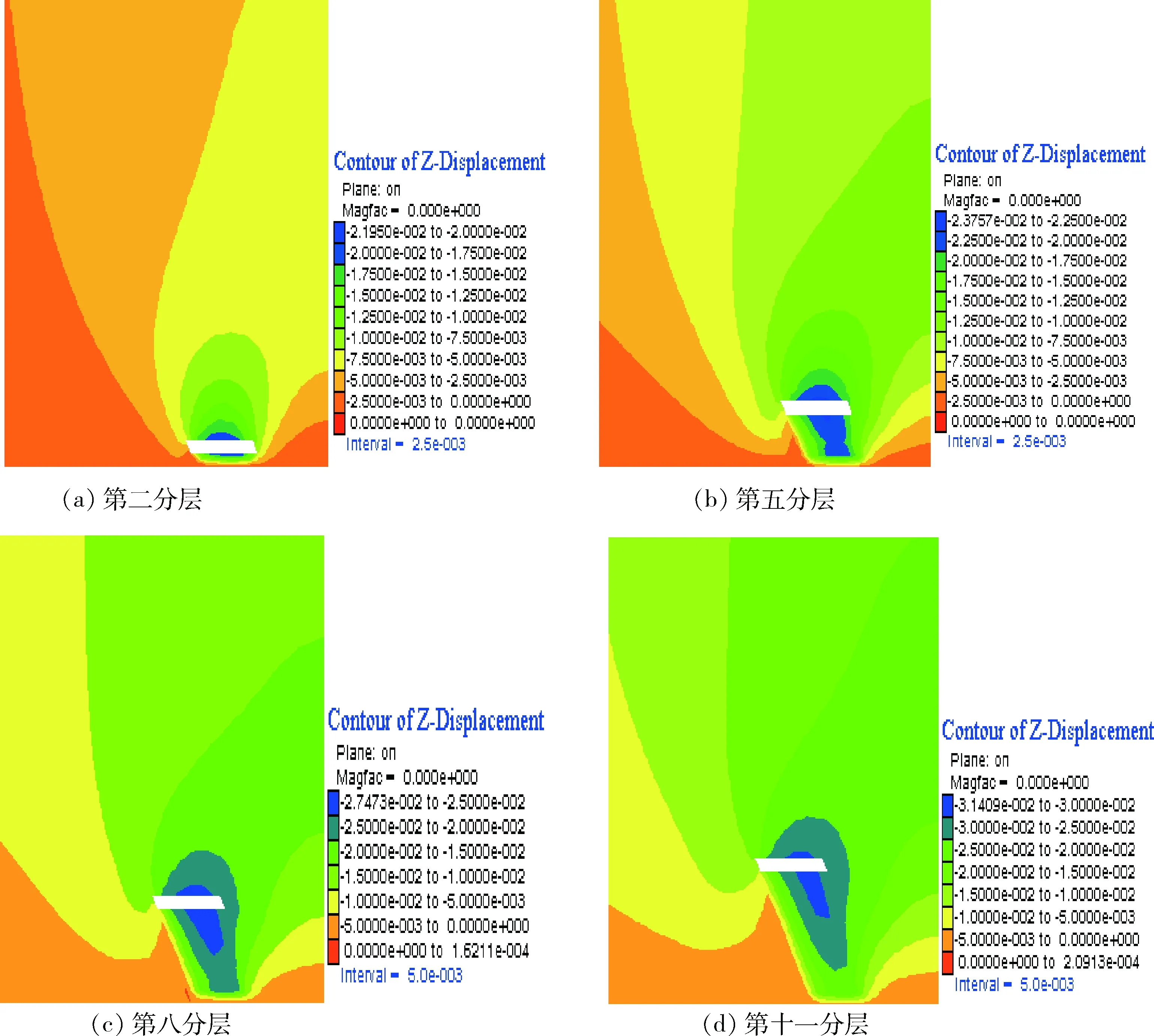

取不同分层开采时XZ平面上的切面,分析不同分层开采时顶板下沉量和开采活动对上覆岩层的影响,取第二分层(-462 m)、第五分层(-450 m)、第八分层(-438 m)、第十一分层(-426 m)的位移云图,详见图3。

图3 开采各分层时顶板位移云图

由图3可知,初期开采时,开采引起的位移变化区域较小,第二分层开采时位移变化主要集中在顶板,顶板最大下沉量21.9 mm,随着开采向上进行,顶板下沉量不断增大,开采十一分层时顶板最大下沉量为31.4 mm,下沉量均在安全范围内。随着开采向上进行,位移变化区域不断增大,第八层开采和第十一层开采时位移变化区域趋于稳定,开采八分层以下矿体对上部岩层影响有限,可认为进入安全深度范围。

4.1.2 顶板塑性区分析

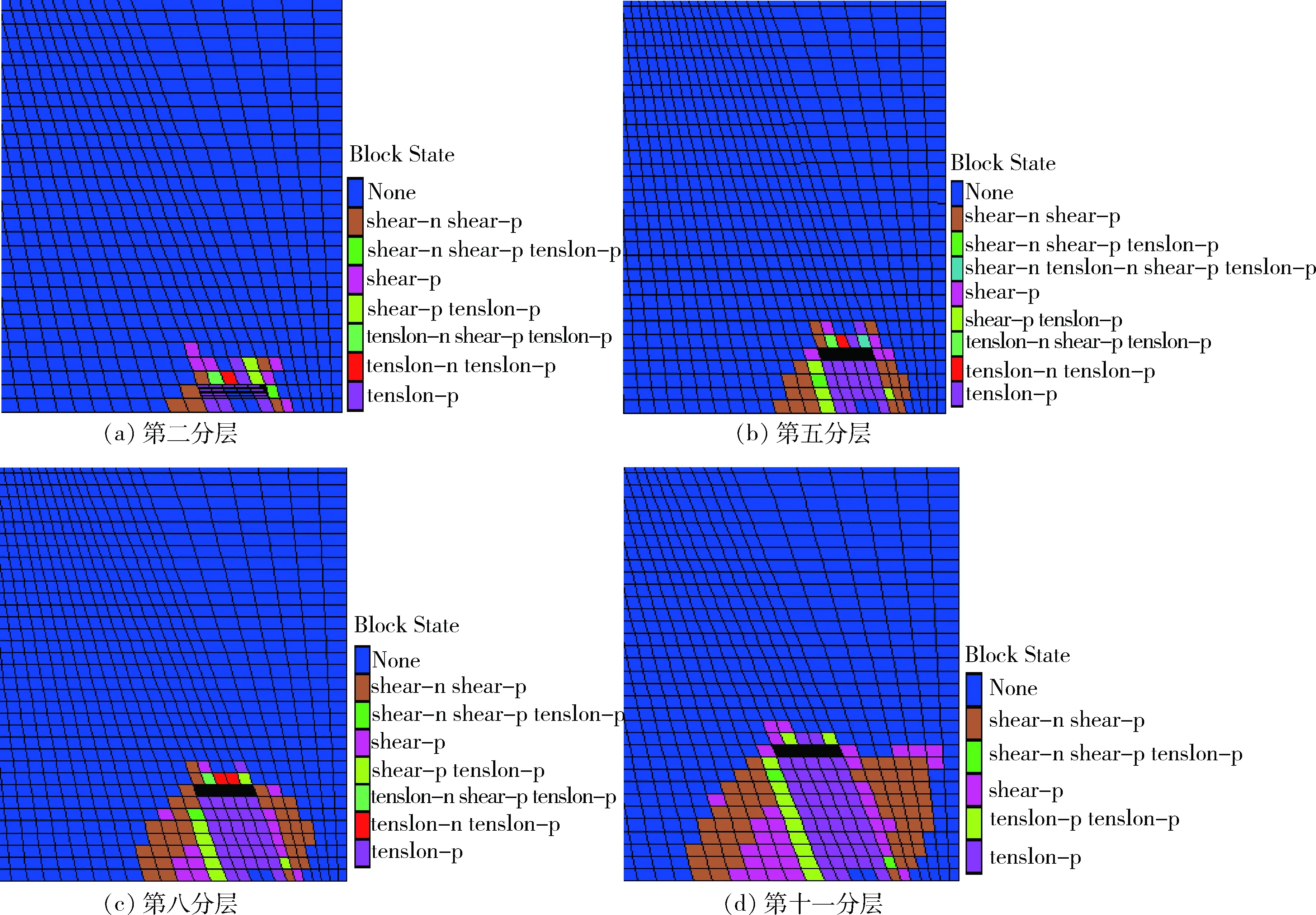

取不同分层开采时XZ平面上的切面,分析不同分层开采时顶板塑性区分布情况,取第二分层、第五分层、第八分层、第十一分层的塑性区分布图,详见图4。

图4 开采各分层时顶板塑性区分布

对比不同分层开采时塑性区分布,在开采过程顶底板曾发生过剪切破坏和拉伸破坏,说明开采过程中曾存在破坏。随着开采向上进行,塑性区域不断扩大,开采活动对下部的影响大于上部,开采第八分层以下矿体时对上覆岩层的影响有限。

4.2 井筒稳定性分析

4.2.1 井筒位移变化分析

每年度召开两次各街道耕保人员会议,落实该年度耕地质量监测工作;研究部署工作任务,确保工作能够顺利开展;在关键环节召开技术培训,通过技术培训,提高耕地质量监测人员的业务水平,促进全区耕地质量监测工作高质量完成。

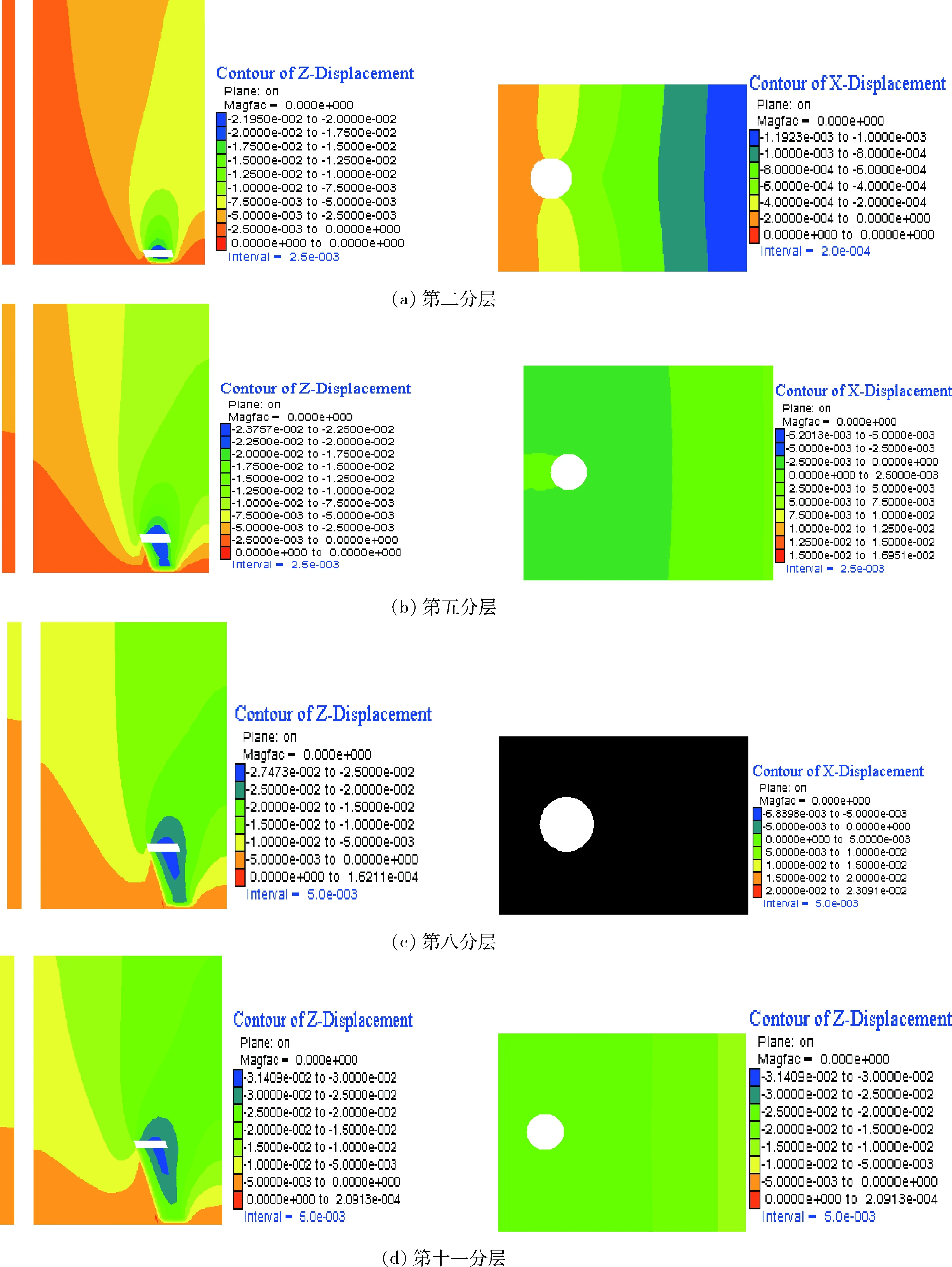

为了分析不同分层矿体开采时,井筒竖向位移、水平位移的变化情况,做XZ平面(Y轴垂直面)、XY平面(Z轴垂直面)的切面,对不同时期的井筒竖向位移、水平位移进行比较。分别取第二分层、第五分层、第八分层、第十一分层的位移云图,详见图5。

由图5可得出,在开采初期井筒整体下沉量均匀,随着开采向上进行,井筒上部的下沉量增加明显,井筒上部下沉量大于下部,开采活动对上部的影响较大;开采初期井筒水平位移量为负,主要受到附近岩层拉应力作用,第八层开采后不再出现负位移,且随着向上开采井筒水平位移不断增大。

4.2.2 井筒应力分析

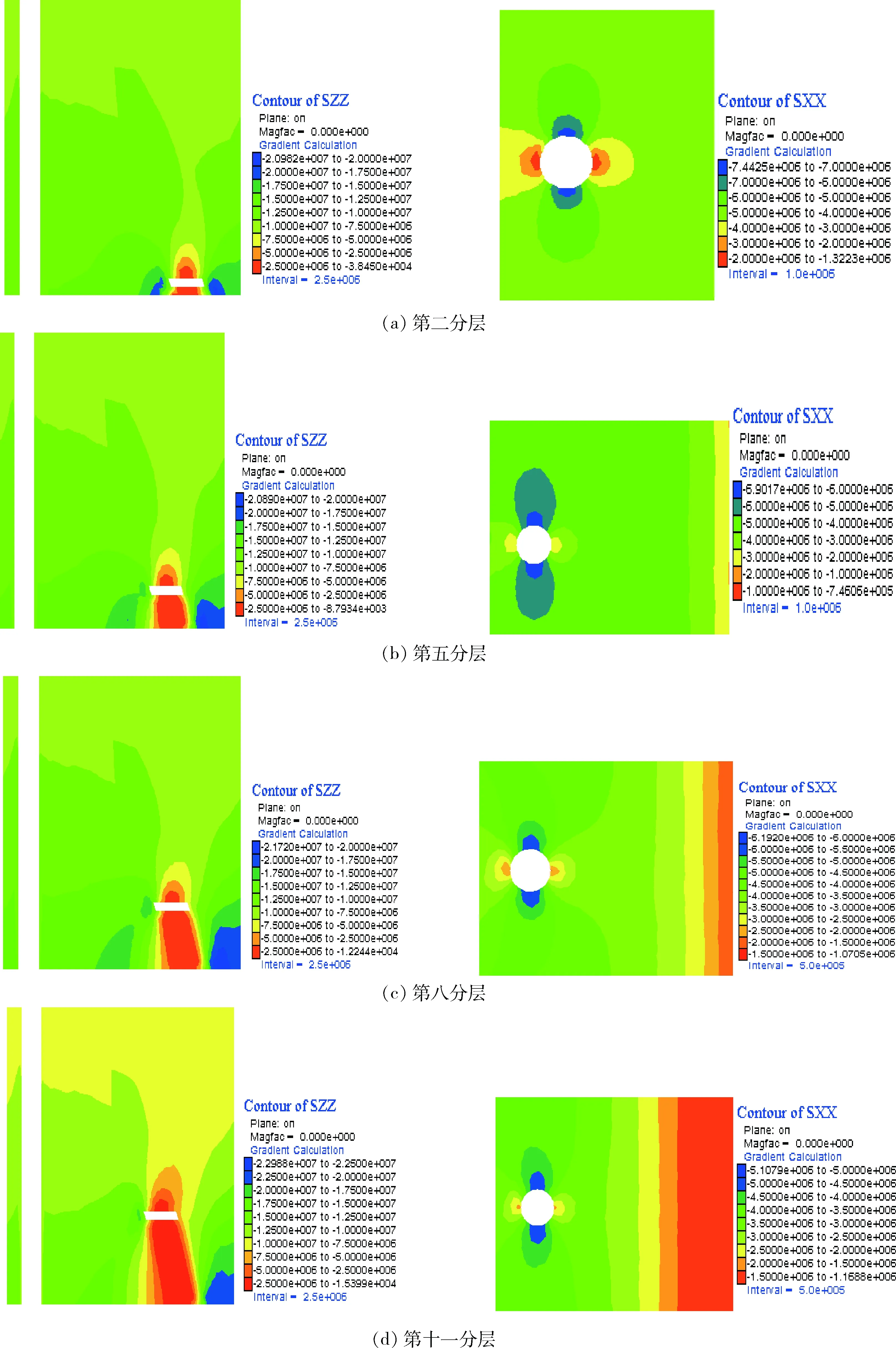

不同分层矿体开采后,分析井筒竖向应力、水平应力变化情况,做XZ平面、XY平面的切面,对井筒竖向应力、水平应力变化进行横向对比。分别取第二分层、第五分层、第八分层、第十一分层应力云图,详见图6。

由图6可得出,井筒的竖向应力大于水平应力,且水平应力分布均匀,随着开采向上进行水平应力有减小的趋势,各分层水平应力变化不大;开采初期,井筒竖向应力分布均匀,井筒整体应力变化小,随着开采向上进行,井筒上部应力变化不明显,井筒下部应力变化较快,且随着开采向上进行不断加快,当开采到第八层和第十一层时井筒下部竖向应力明显大于上部。

图5 开采各分层时井筒竖向位移、水平位移云图

4.3 结果分析

通过分析各分层开采时顶板下沉量与塑性区分布、井筒位移与应力变化情况,得出:开采第八分层以下矿体时对上部岩层影响有限,采空区上部塑性破坏区域较小且趋于稳定,岩移活动不再向上传递;井筒水平、竖向位移变化不大,且变化较为规律,对井筒不造成影响。把第八分层的开采深度-442 m代入式(1)~(3)中,可得此时的井筒倾斜变形值i=2.9×10-3m/m,水平变形值ε=1.3×10-3m/m与曲率值k=2.0×10-5m-1,均在临界变形值内,符合安全规定。因此可认为第八分层位置处为开采安全深度,即安全深度为-442 m。

5 保安矿柱圈定

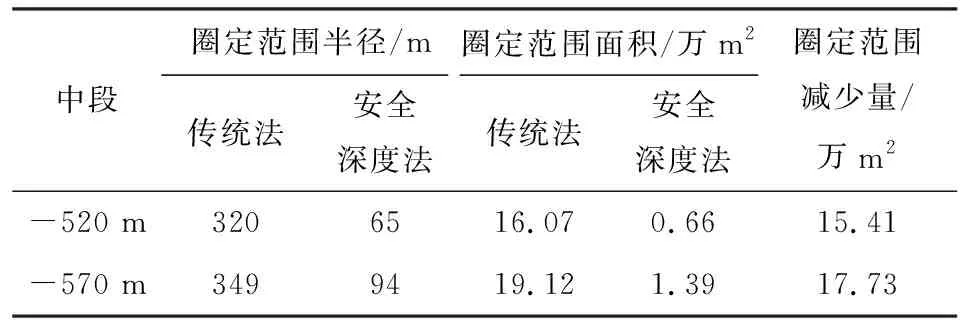

以安全深度-442 m为上边界,留出井筒保护带宽度20 m,结合岩移角60°对安全深度以下矿体重新圈定保安矿柱,与传统法相比大大减小了圈定范围,释放大量压矿。安全深度方法与原有传统方法圈定保安矿柱的范围对比见表2。

图6 开采各分层时井筒竖向应力、水平应力云图

表2 两种方法圈定矿柱范围对比

6 结 语

基于随机介质理论的概率积分法,反演了深部充填开采安全深度理论公式,计算了临界开采深度为-428.9 m。通过有限元数值模拟对理论计算进行验证以及进一步的精确化,对各分层开采时顶板下沉量与塑性区分布、井筒位移与应力变化进行了数值计算、分析,得出开采第八分层以下矿体时对顶板、井筒不造成影响,进一步确定了安全开采深度,即安全开采深度为-442 m。基于安全深度理论对保安矿柱进行重新圈定,与原有传统方法相比,减少了大量圈定范围,释放了大量压矿量,提高了矿产资源利用率,提高了矿山经济效益。