船闸闸室输水廊道整体移动模板系统施工技术

2018-12-19卜星玮彭真任凯

卜星玮,彭真,任凯

(中交第二航务工程局有限公司,湖北 武汉 430012)

0 引言

闸室是船闸的重要组成部分,其防渗效果的好坏将直接影响船闸功能的实现。因此,船闸闸室输水廊道施工工艺的先进性与否,将直接影响船闸工程质量、安全和进度。通过对船闸闸室输水廊道整体移动模板系统进行研究,对船闸施工显得尤为重要。

1 工程概况

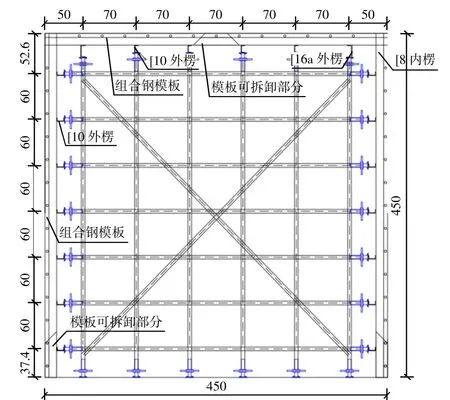

江西赣江新干航电枢纽工程船闸闸室采用分离式结构,墙体内布置输水廊道及侧向分散出水口,闸室结构有效净尺寸为230 m×23.2 m(长×宽),闸室共有12段,具体布置为(28+10×17.4+28)m,闸室底板厚1.0 m,闸墙高21.95 m,每段闸室均设有输水廊道,输水廊道1号及12号段为变截面段,2~11号段为标准节段,共20段,截面尺寸为4.5 m×4.5 m,如图1所示。

图1 船闸闸室断面图Fig.1 Sectional view of lock chamber

2 施工工艺对比

常见输水廊道施工方法有两种,一种为侧墙与顶板分开浇筑;另一种为侧墙与顶板同时浇筑。

1)侧墙与顶板分开施工,先施工侧墙,强度达到要求后再施工顶板。侧墙采用大块定型模板加对拉杆施工或者大块定型钢桁架背带模板施工,如图2所示。

图2 侧墙与顶板分开浇筑图Fig.2 The side wall and roof separately poured

①侧墙采用大块定型模板加对拉杆施工,强度达到要求后拆除模板,然后在廊道内搭设满堂支撑架,采用小块组合钢模或竹胶板作为顶板底模,浇筑顶板混凝土,强度满足要求后拆除模板及满堂支撑架,进行下一节段廊道施工。

该施工方法简单,但存在许多缺点。侧模采用对拉杆加固,后期需对拉杆孔进行防渗处理;侧墙与顶板分开浇筑,接缝处需要进行止水处理;顶板满堂支撑架及模板需反复拆除安装,工效低且易造成材料上的损耗。

②侧墙采用大块定型钢桁架背带模板施工,与上面工艺基本一样,不同之处通过桁架背带增加模板的整体强度,不需拉杆进行加固,减少后期拉杆孔防渗处理,但同样存在止水处理及满堂支撑架的反复拆装和安装问题。

2)侧墙与顶板同时浇筑。侧墙外模采用大块定型钢桁架背带模板,内模采用小块组合钢模或竹胶板,顶板采用满堂支撑架支撑,安装完成后同时浇筑侧墙及顶板混凝土,强度满足要求后拆除模板及满堂支撑架,进行下一节段廊道施工。

侧墙与顶板同时施工,减少了施工接缝,保证了廊道防渗要求,但模板及满堂支撑架需反复拆除安装,工效低且易造成材料上的损耗。

根据调研对比分析,传统的施工方法可以满足廊道施工要求,但整体工效较低,易对混凝土后期外观、抗渗造成不利影响。因此结合桥梁液压顶升模板工艺,对廊道模板加以改进,形成了整体移动模板系统,通过采用该模板系统施工廊道,保证质量,提高工效。

3 整体移动模板系统研究

新干船闸项目采用整体移动模板系统施工廊道侧墙及顶板,模板系统采用小块组合钢模分块拼装可伸缩箱体结构,内设满堂架支撑及型钢骨架承重体系,系统可整体移动,重复使用。

3.1 模板系统设计

1)模板系统组成

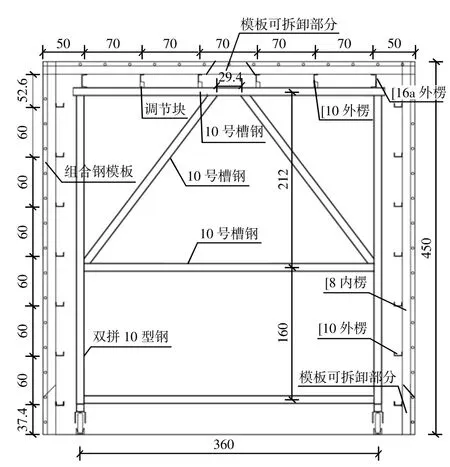

整体移动模板系统由组合钢模系统、满堂支撑系统以及门架行走系统三部分组成,模板系统断面见图3、图4。混凝土浇筑时,通过千斤顶将门架行走系统顶起离地,此时由满堂支撑系统受力;模板系统行走时,收起千斤顶,门架行走系统着地,同时调节顶托,使满堂架离地通过铁葫芦固定在门架行走系统上面,由门架行走系统受力。

图3 满堂支撑系统及组合钢模系统断面图Fig.3 Sectional drawing of full support system and composite steel die system

组合钢模系统由钢面板、模板肋板组成。钢模面板厚4 mm,模板肋板尺寸为5 cm×0.5 cm,布置间距为30 cm×30 cm,模板内楞采用 [8型钢,按照35 cm一道沿竖向布置,模板外楞采用[10/[16a型钢,顶模沿横向70 cm、侧模沿横向60 cm间距布置。顶模中间及侧模底部采用可拆卸模板,方便模板拆除。

图4 门架行走系统及组合钢模系统断面图Fig.4 Sectionaldrawingofdoorframetravelsystemand compositesteeldiesystem

满堂支撑系统为扣件式满堂支撑架,纵横向间距为70cm×70cm,步距为60cm。上下左右都安装可调节的顶托,方便模板支撑体系的伸缩。

门架行走系统由5榀门架组成,间距4.5m,槽10焊接而定,底部装滚轮,方便模板系统行走。

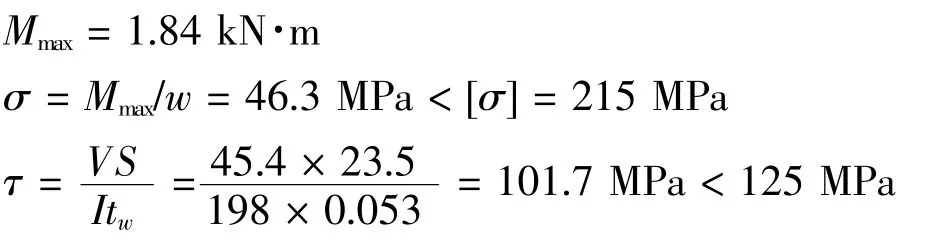

2)关键部位结构计算

①钢面板计算

钢面板采用δ=4mm的Q235钢板,肋板纵横向布置间距为30cm,采用四边简支双向板简化计算。荷载计算如下:

应力、变形验算:

经计算,钢模面板强度、刚度满足施工要求。

②满堂支撑架计算

通过建立midas满堂支撑架模型进行分析。经计算,满堂架稳定性满足规范要求。

③门架计算

通过建立midas门架模型进行分析。

根据GB50017—2017《钢结构设计标准》6.1.5,在梁的腹板计算高度边缘处,若同时受有较大的正应力和剪应力(如连续梁中部支座处)时,其折算应力应按下式计算:

经计算,门架强度、刚度满足施工要求。

3.2 模板系统施工

1)模板系统加工

钢模系统在加工场模架上统一加工制作,制作中注意减小焊接变形,保证面板表面平整、光滑、无锈蚀,接缝平顺、严密、不漏浆,外表面涂刷防锈漆。成品验收并试拼好后,运输车运送至现场,用塔吊或履带吊进行吊装,人工配合安装模板。注意顶模中间及侧模底部采用可拆卸模板,方便模板拆除。满堂支撑系统和门架行走系统先将原材料运输至现场,然后在现场加工安装。

2)模板系统安装

模板系统安装时,先拼装组合钢模并加固背楞,将拼装成大块的组合钢模放置在门架系统上,同时将手拉葫芦固定在模板及门架系统上,安装满堂支撑架并与门架固定,满堂架上下及左右两端分别安装顶托,用以调整模板定位及加固,形成整个模板系统。

在门架底部纵梁下采用10个千斤顶将整个模板系统顶升至设计高度(此时10个行走轮离地),并安装钢支腿;利用顶托将顶模及侧模调整至设计位置并定位;最后安装顶模中间及侧模底部的3块可拆卸的调节小模板,使整个模板系统伸展到位,系统精调完成并加固支撑架。

闸室侧墙外模及出水支孔模板安装加固,模板打磨涂油,绑扎顶板及侧墙钢筋,浇筑混凝土。

3)模板系统拆除

浇筑完成后覆盖洒水养护,混凝土强度达到设计要求后先拆除闸墙外侧模板。廊道模板系统先拆除顶板中间及两侧墙底部调节小模板,满堂支撑架卸荷,顶部、底部及两侧顶托全部脱离模板及地面,底部千斤顶受力,撤出钢支腿,10个千斤顶同时缓慢下放,在自重的作用下廊道顶模随整个模板系统下降脱离廊道顶板,行走轮回落至轨道上,用手拉葫芦将侧模回收,每边回缩15 cm左右,此时整个模板系统顶模、侧模及满堂架全部悬挂在门架系统上,并与已浇筑的廊道墙体分离。

在相邻廊道底板上安装好地锚并铺设轨道,采用电动卷扬机将整个模架系统拉出至相邻廊道底板上,进行相邻段廊道施工。

3.3 质量控制要点

1)模架系统初拼装

模板采用组合钢模,初拼时保证模板连接平顺,接缝紧密,防止错台及漏浆;模板背楞及门架焊接牢固,满足设计及规范要求,保证模板系统刚度;模板使用前须打磨除锈,保证模板表面光滑平整,并涂刷脱模剂,满足要求后方可使用。

2)过程控制

模板伸展及收缩时单面模板顶托控制点需同时进行,防止因受力不均导致模板变形。

模板系统安装前进行定位放线,模板就位后需复核测量,保证廊道结构尺寸。

混凝土浇筑过程中,须派专人监控模板的紧固情况,做到随时发现情况,随时处理。

3)模板拆除

需等廊道顶板强度达到设计强度75%以上方可拆除,拆除时注意千斤顶及顶托受力的转换,不得敲击模板及顶撬混凝土以免对廊道混凝土造成损伤,拆模后及时对混凝土进行喷水养护。

拆除后对整个模架系统进行检修,有局部变形及松动处应及时处理,保证下一节段正常使用。

4)模架系统在正式使用前需进行伸展、回缩、前后移动、调节小模板安拆等操作,保证整个模板系统正常运行。

3.4 施工效益

新干船闸项目通过采用整体移动模板系统施工船闸闸室输水廊道,在有限的工期内圆满的完成了闸室廊道的施工,为整个航电枢纽工程顺利竣工打下了坚实的基础。整体移动模板系统不需要反复拆除安装,节约了大量人力物力,经济效益明显。同时,通过采用整体移动模板系统,侧墙与顶板一次性浇筑,浇筑长度可超过18 m,廊道的防渗效果及外观质量都有较大的提高;另外,整体移动模板系统通过计算,整体结构安全可靠,安全性得到保证。因此,整体移动模板系统具有较大的推广价值,社会效益显著。

4 结语

船闸廊道移动模架施工工艺在传统的施工方法上做了较大的调整和改进,使侧墙及顶板同时浇筑,减少了施工接缝及止水措施,提高了廊道的防渗功能;同时在满堂架的基础上增加了可调节模板、门架行走系统,避免了传统的满堂架施工需反复拆除安装脚手架的弊端,提高了工效,减少了材料损耗,在工期、质量及成本控制上都有了较大的进步,为以后类似项目提供了借鉴。