应用结构轻量化自卸式汽车货箱优化设计

2018-12-18马志国刘朝中

马志国,刘朝中,李 敏

(黄河科技学院,河南 郑州 450063)

1 引言

货箱作为自卸车上体积最大部件,是运输货物直接承载体,更是自卸车重要组成部分之一,其强度、刚度和耐磨性必须符合实际工作要求,降低货箱重量可有效提高整车燃油经济性。尽管结构比较简单,但无论在实际用途还是视觉效果方面货箱都是自卸车主体框架不可或缺支撑部分[1]。伴随着车身朝轻量化发展,货箱轻量化具有重要意义。

针对货箱研究:文献[2]对比考虑货箱影响有限元模型基础上,就货箱存在对车架强度贡献进行研究;文献[3]基于有限单元法研究货箱在装箱时受到巨石冲击影响;文献[4]模拟自卸车货箱在各种工况下整体应力分布,着重考察货箱底板强度;文献[5]针对不同部位采用不同单元网格得到与实际情况更为符合货箱强度分析。

以某重型自卸车货箱为研究对象,综合运用材料力学、土力工程学原理及计算机仿真分析手段,对货箱结构进行有限元分析。在保证结构强度基础上,通过采用降低主板厚度、优化侧板和护板总成以及高强度钢板等代设计方法,对货箱进行轻量化设计。继而使用高强度钢板替代传统钢板,对轻量化后货箱进行经济性分析,并对不同材料设计货箱使用寿命进行对比。

2 货箱载荷简化及加载方法

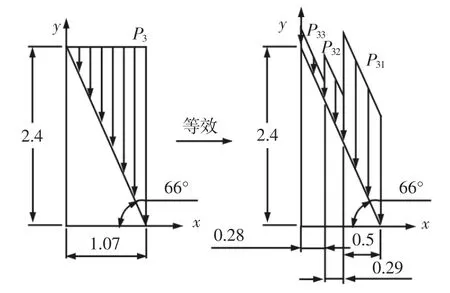

按照国际标准自卸车货箱装载情况可描述为平装、1/2堆装或者1/3堆装[6],真实描述矿石重力分布较为繁琐,为简化矿石载荷的描述,以载荷最大的货箱1/2堆时为计算模型,如图1(a)所示。简化矿石载荷描述,矿石分布呈阶梯状,如图1(b)所示。

图1 货箱装载Fig.1 Container Loading

假设矿石分布呈阶梯状,将其分为 P1、P2、P3、P4。其中,P1、P2、P3、P4对底板均有垂直载荷;P1、P2、P3对前板有垂直载荷 FQ1、FQ2、FQ3;P1、P2对两侧板有膨胀载荷 FC1、FC2。

2.1 货箱前挡板垂直载荷密度

前挡板垂直载荷分布,如图2所示。按静力与力矩作用效果等效原理,等效为梯度分布形式,计算出载荷密度[7]。

图2 货箱前挡板垂直载荷分析图Fig.2 Analysis of Container Front Baffle Vertical Load

计算出 P31=0.78P3,P32=0.13P3,P33=0.05P3。

2.2 货箱底板垂直载荷密度

假设底板垂直载荷密度P1≈P2;而P2、P3、P4依次相差为60%左右,按载荷和载荷力矩等效,则:

其中,由P3=0.6 P4,P2=0.36 P4,计算得到货箱底板垂直载荷。

2.3 货箱侧板载荷密度

侧板受压,如图3所示。将其简化为阶梯型分布。

图3 货箱侧板载荷密度分析图Fig.3 Side Boxes of Load Density Analysis Chart

采用朗肯土压力公式计算侧板压力分布,主动土压力强度:

式中:Kα=tan2(45-0.5)—主动土压力系数;ρ—矿石密度;φ=45°—安息角(矿石在堆放时能够保持自然稳定状态的最大角度)。按静力与力矩等效原则,即可得出侧板压力。

3 货箱强度分析

3.1 工况选取

在对货箱进行有限元分析之前,需要对货箱工况进行选择,主要选取如下:

(1)货箱满载静态或水平路面匀速行驶(理想状态);(2)货箱满载水平颠簸行驶;(3)货箱满载紧急刹车停止;(4)满载下坡(坡度为10°)颠簸行驶时紧急刹车停止;(5)货箱满载颠簸路面举升初始时;(6)货箱满载颠簸路面举升中间时;(7)矿石冲击货箱底板后部;(8)矿石冲击货箱底板前部;(9)矿石冲击货箱护板总成—FOPS装置验证[8]。

3.2 静态工况

工况1至6等效应力分布,如图4所示。

图4 静态应力分布Fig.4 Results of Static Stress Analysis

由图可知,工况(1~4)货箱应力分布不均匀,80%应力小于200MPa。高应力区域比较集中,出现在货箱举升铰接座附近,最大值约572MPa,超过材料屈服极限,主要由于结构设计及模型简化两方面原因。工况(5~6)高应力区域集中在车架铰接座附近,卸料工况下此区域最大应力为253MPa,小于以上工况。对比可知,货箱整体结构变形最大情况发生在工况4,发生在侧板前中段和护板总成;满载时,侧板承受来自货物向外压力,而货箱放置在车架上时,本身与水平地面成夹角9°,使得货箱前半部分变形比较大,这与实际情况相符合。

通过对静态工况分析发现,单元部分结构设计不合理,板厚选择也有较大优化空间。侧板厚度过大,几乎在任何工况下,侧板最大应力值不超过150MPa。说明侧板设计过于安全,可适当减小厚度。

3.3 瞬态冲击工况

在ABAQUS对针对货箱工况(7~9)进行分析,底板总成受质量为6000kg圆柱形矿石模拟物瞬态应力情况,如图5所示。

图5 货箱瞬态冲击工况应力应变云图Fig.5 Had Transient Impact Stress and Strain Condition

工况7最大应力值110MPa;除去建模误差造成歧点,工况8货箱底板前部造成最大应力值195MPa,发生在冲击物与货物接触中心边缘。对比可知,货物冲击区域发生屈服,需要依靠此部分抵抗冲击,因此,底板冲击中心或纵梁与底板焊接处较为薄弱。工况9是对护板是否达到标准的验证实验,通过观察发现,货箱护板在该冲击情况下最大应力为243MPa,在侧板的屈服极限内;同时形变量为65mm,完全符合国际标准ISO3449对护板的要求。

4 货箱结构优化与轻量化设计

4.1 结构优化

4.1.1 货箱主体板厚尺寸优化

在满足强度前提下,假设货箱几何结构参数不变,以货箱前板、侧板、底板板厚为设计变量,通过板厚变化来优化货箱结构,实现轻量化设计,优化范围及结果,如表1所示。

表 1主板厚度优化(mm)Tab.1 Optimization of Main Board Thickness(mm)

优化后货箱体积降低405149769.36mm3,相应的,其质量减少到18939507.01g,降低3160168.21g,下降幅度为14.3%,其轻量化效果十分明显。

4.1.2 侧板加强筋优化

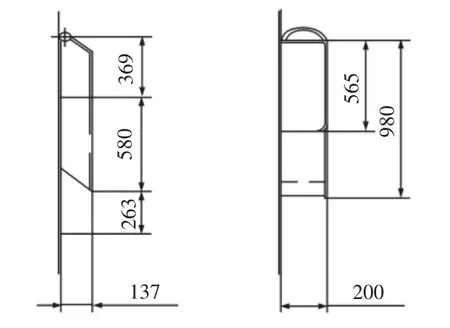

改进后侧板加强筋形状为“一体式”,传统形状和“一体式”尺寸对比,如图6所示。

图6 侧板加强筋尺寸改进Fig.6 Side Plate Stiffener Size Improvement

对“一体式”侧板加强筋货箱几何模型进行计算,货箱整体重量为18810872.89g,比降低板厚后减轻了128634.12g。

4.1 .3优化后货箱强度校核

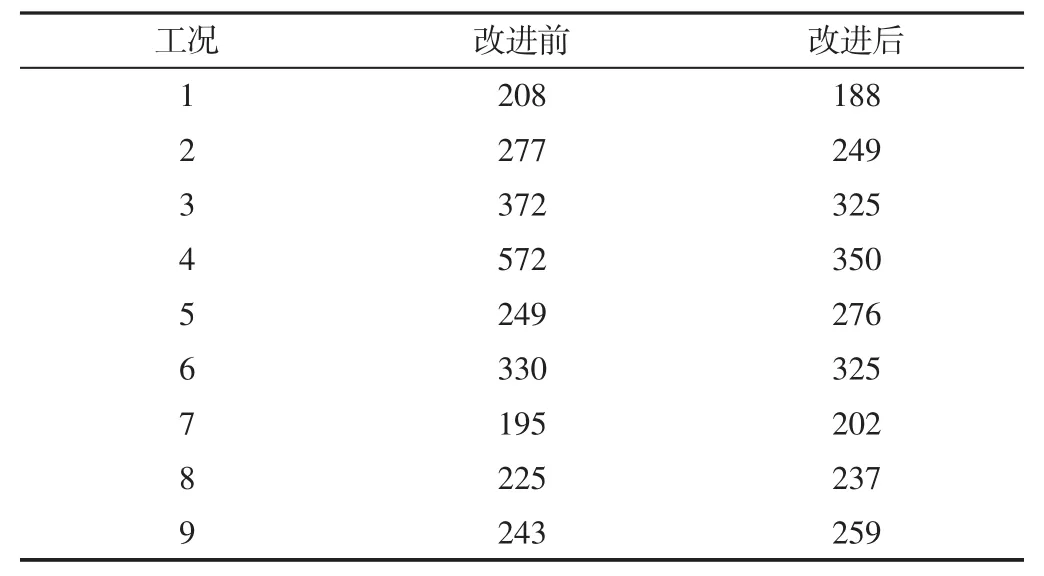

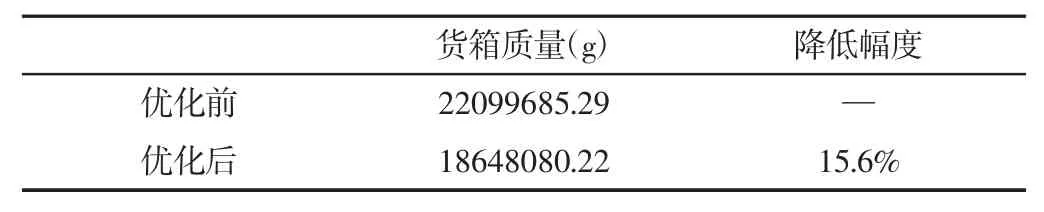

优化前后货箱各工况下局部等效应力最大值对比,如表2所示。质量对比,如表3所示。

表2 改进前后货箱结构最大应力对比(MPa)Tab.2 Maximum Stress Contrast(MPa)

表3 货箱质量的对比Tab.3 Comparison of the Quality of the Container

4.2 轻量化设计

4.2.1 强度等代板厚分析

不同材料强度等代公式[9]:

式中:δ和δs—原设计材料壁厚和屈服应力;δ′和替换材料参数。

原货箱主体材料是Q345(16Mn),采用 HG70E、DOMEX700W替换Q345作为货箱主板材料。各材料屈服极限从小到大分别为345MPa、570 MPa、700 MPa。对原货箱材料等强度替换可归纳,如表4所示。

表4 高强度钢板等代设计厚度Tab.4 Design Thickness of High Strength Steel Plate

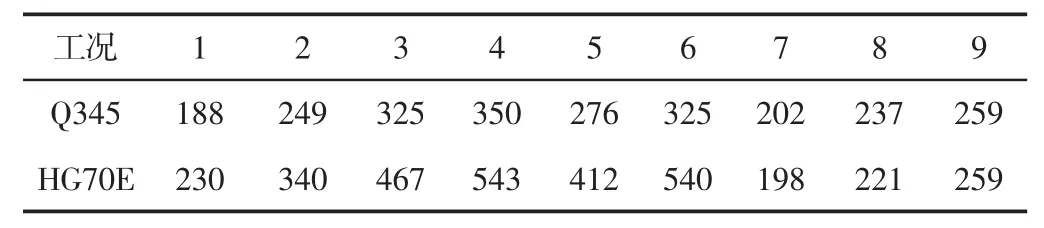

分别建立以HG70E和DOMEX700W为主要材料货箱几何模型,替换后货箱质量对比,如表5所示。各工况下最大应力值,如表6所示。

表5 不同材料货箱质量对比Tab.5 Comparison of Different Material Quality of Container

表6 三种材料货箱不同工况下最大应力值(MPa)Tab.6 The Container Under Different Conditions the Maximum Stress Value

由表可知,使用HG70E替换后货箱最大等效应力出现在工况4,最大应力543MPa,小于材料屈服极限570MPa;DOMEX700W替换后,最大应力645MPa,小于材料的屈服极限700MPa。两种材料替换成功。

4.2.2 疲劳寿命对比

式中:λ—试件可以承受的总周期数;

Ni—试样在各级应力水平下的理论寿命;

ni—各级应力水平下的实际循环数;

n—不同应力水平数。

以Q345为主体材料的货箱,材料抗压强度极限Rm=600MPa,危险局部Kσ=1.8。根据分析,工况5工作应力σa=250MPa,应力比r=0;货箱主体结构板件表面为粗车,取β=0.85;安全系数[n]=1.2。估算103和结构S/N曲线拐点N0时材料疲劳极限:

N=N0时,σ-1N=0.9Rm=540MPa;

N=103时,σ-1N=σ-1=0.44Rm=264MPa;

估算103和106时材料疲劳极限:

N=103时,σ-1DN=σ-1N=0.44Rm=540MPa;

N=106时,σ-1DN=σ-1/KσD=110MPa;

从103到106零件S/N曲线:

不考虑分散系数时,结构S/N曲线表达为:

根据材料力学,预测试件寿命为[10]:

货箱S/N曲线方程为:

货箱寿命估算为:

σ=[n]σa=300MPa

将300MPa代入不考虑分散系数S/N式(5)中,得到货箱的疲劳寿命N1=1.82×104,按照每天使用50次计算,可以使用364天。

同理可预测出使用HG70E、DOMEX 700W为主体材料货箱疲劳寿命为:N2=2.68×104,可以使用 536 天;N3=4.82×104,可以使用964天。由此可见,DOMEX700W钢板为主体材料的货箱的寿命为原材料货箱寿命的将近3倍,使用高强度钢板制作货箱,可大幅提高货箱使用寿命。

5 试验验证

采用直角平面应变片测试货箱应变,应变片结构如图7(a)所示,试验用车如7(b)所示。根据以上分析,在车架铰接座附近、冲击物与货物接触中心边缘、纵梁与底板焊接处等部位粘贴应变片进行测量。选用BSF120-1.0CA-T2平面直角应变片、BeeTech无线传感器发射节点、BeeData数据处理系统。应变片直接粘贴在测量部位外侧,传感器节点读取测量数据,数据处理系统对获得的数据进行相关处理等到应力变化曲线。

图7 试验设备Fig.7 Test Equipment

结合改进力学分析及试验测试,将改进前后的数据进行比较,来判断改进结构的效果,动态应力水平试验分析图谱,如图8所示。静态、装载、卸货等工况的数据对比,如表7、表8所示。

图8 试验测试图谱Fig.8 Test results

表7 静力学工况比较Tab.7 Comparison of Static Working Conditions

表8 改进前后不同工况对比Tab.8 Comparison of Different Working Conditions Before and After

由图7和表7、表8对比分析可知,结构改进前后不同工况进行对比,可以得出以下结论:经过结构改进,车架整体强度较之前有了很大的提高。模型在改进前,在尖角及焊缝处出现较高的应力集中和塑性变形情况,经过改进应力降低了约50%,材料没有出现任何的塑性变形。

6 结论

根据自卸车货箱结构特点,分析在9种工况下强度,对货箱进行结构优化及轻量化设计,通过试验进行验证。结果可知:(1)货箱9种典型工况分析对比可知,在满载下坡(坡度为10°)颠簸行驶时紧急刹车停止工况下应力出现最大值;(2)通过更改加强筋形状及横截面形状对侧板总成进行结构优化设计;利用减少加强筋数目、改变加强筋位置对护板总成进行结构优化设计,降低货箱质量至 18648kg,降幅为 15.6%;(3)使用 HG70E、DOMEX700W 替代传统Q235E,分别使货箱质量下降了19.2%、22.6%;(4)对各种材料货箱疲劳寿命分析可知,使用DOMEX700W货箱,疲劳寿命最长;试验分析表明结构优化和轻量化设计是可靠有效的。