等离子球磨机的研制及其振动平台试验

2018-12-18鲁忠臣林城高志强涂佳亮王为宋凯强曾美琴

鲁忠臣,林城, 高志强,涂佳亮,王为,宋凯强,曾美琴

(华南理工大学 a.机械与汽车工程学院,b.材料科学与工程学院,广州 510641)

机械球磨通常是指利用机械能的作用,实现固态粉末的变形、细化、原子扩散、固态反应或相变等,是制备超细材料的一种有效方法[1],广泛应用于各种纳米晶、非晶、固溶体和复合材料的制备[2]。普通球磨存在效率较低、球磨时间长且容易污染、部分化合物难以合成等问题[3]。因此,在传统球磨的机械能场中引入其他物理能场,实现多场协同作用来改善球磨能效成为机械球磨技术发展的重要方向[4]。例如将超声波、磁场、温度场或电场等外加物理能场引入到机械球磨罐中,发展出了多种外场辅助机械球磨技术,使球磨机械能与其他物理能有机结合起来。它具有明显降低反应活化能、细化晶粒、加速提高粉末活性和促进机械合金化进程的优点,提高球磨效能[3-4]。

其中,研究人员通过可控高压,实现多种放电模式,包括火花放电、电弧放电和辉光放电等,并将其引入到球磨过程中或球磨粉体的后续处理过程中,能加快机械合金化进程,获得意想不到的效果[5-9]。研究发现,在氩气保护下普通球磨200 h后,15 min的放电辅助球磨便可制备出普通球磨500 h均无法合成的FeB相。在氮气条件下,分别对Ti和Si粉进行辉光放电辅助球磨,超短时间内便检测出了 TiN和Si3N4衍射峰,这均是普通球磨不能够实现的。2005年,ZHU 等人[10]首次提出将冷场等离子体引入到机械球磨过程中,发展了一种等离子体辅助球磨技术。实现了机械能和等离子体能在球磨过程中的协同作用,不仅显著提高了球磨机能效,也加速了其原位固相反应和气固反应,而且能获得独特的组织结构,从而显著提高所制备材料的性能。该方法已在纯金属、金属氧化物、硬质合金、储能材料等的制备中显示出良好的应用前景。

为了进一步完善该技术的性能指标,最大程度实现等离子体能量和球磨机械能量的有机复合,本试验结合机械振动、高压绝缘放电和粉末材料制备三方面学科跨度,提出设计具有最佳性能的机械振动平台,优化球磨室内的大面积介质阻挡放电强度,进一步实现等离子球磨机产品的标准化生产。文中将简要介绍其中一个重要试验环节,通过优化机械振动平台参数,实现常压条件下的等离子体放电辅助球磨技术。

1 试验

1.1 球磨室内等离子体放电强度研究

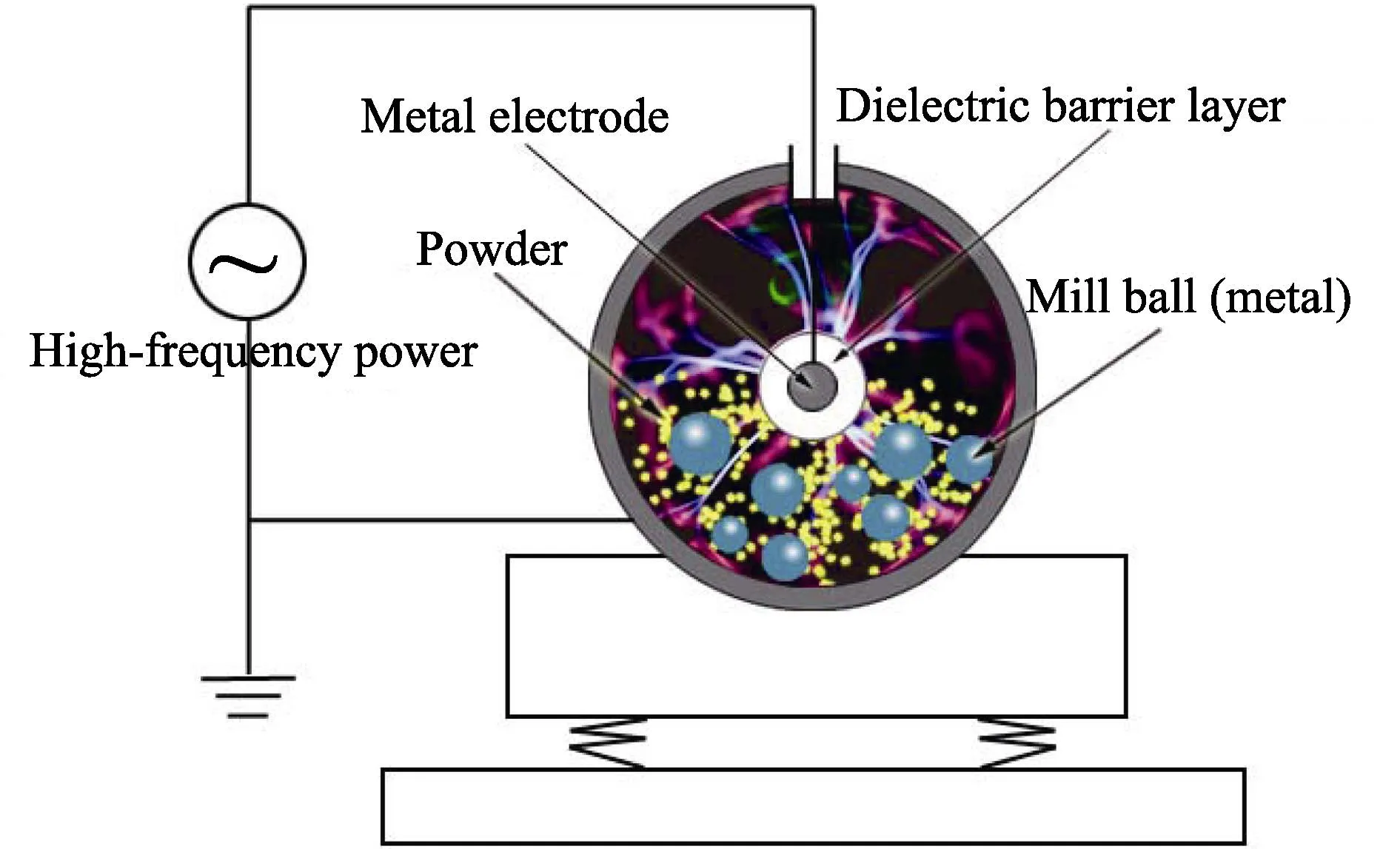

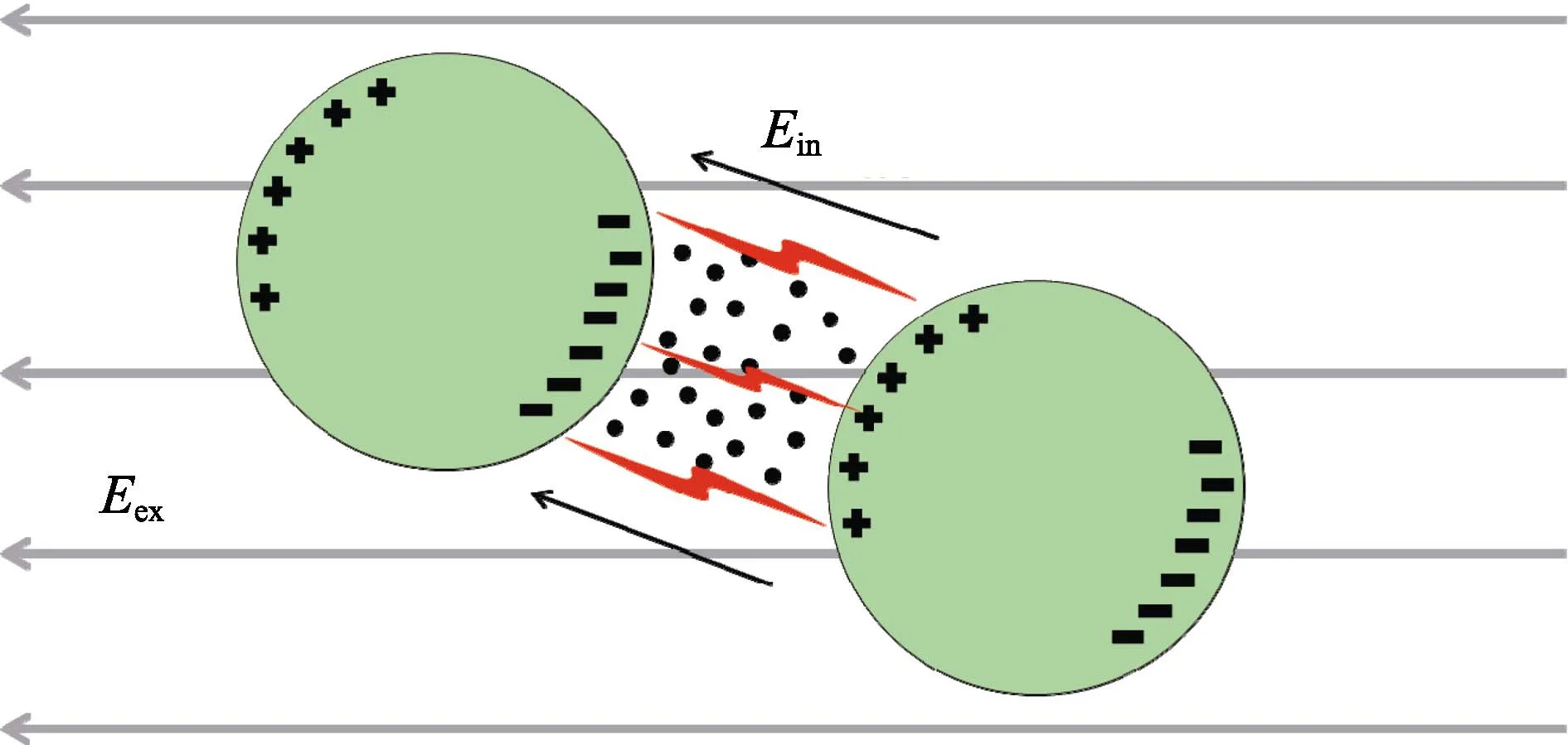

等离子体是通过高压使气体放电离化,产生大量的正负带电粒子、电子和中性粒子以及自由基,并表现出集体行为的一种准中性气体[11-12]。其中,介质阻挡放电(Dielectric barrier discharge:DBD)是冷场等离子体的一种常见方式,是在两金属电极之间的气体间隙引入绝缘介质,以阻挡贯穿气体的放电通道,当向两电极间施加足够高的交流电压时,电极间的气体会被离化而产生放电现象。同时,只要放电间隙足够小,介质阻挡放电,还能摆脱所需真空系统的束缚,实现相对高气压下的等离子体放电。因此,将介质阻挡放电结构引入具有气体控制的球磨罐,可以实现等离子体能和机械能的有机结合。等离子体辅助球磨原理如图1所示[13],将包覆有介质阻挡层的铁芯圆柱状电极棒置于球磨罐中央,然后在电极棒和金属球磨罐两端电极施加高频高压交流电,根据放电负载调节等离子体电源的放电参数,促使球磨罐内激发不同气体均可产生低温放电等离子体。尤其重要的是,随着球磨机振幅和重力加速度的变化,磨球可以充满球磨腔体,并改变电极棒和磨球之间的相对位置,从而显著缩小气体的放电间隙,使得气体在较常压条件下也能实现离化放电现象,进行电晕放电或辉光放电的等离子体辅助球磨。另外,虽然介质阻挡放电产生的冷场等离子体中的电子温度极高,但其整体宏观温度却不高(略高于室温),其介质阻挡层又能抑制微放电的无限增加,避免了火花放电或电弧放电等热等离子体对球磨体系的烧损。

图1 等离子体辅助球磨室内放电球磨

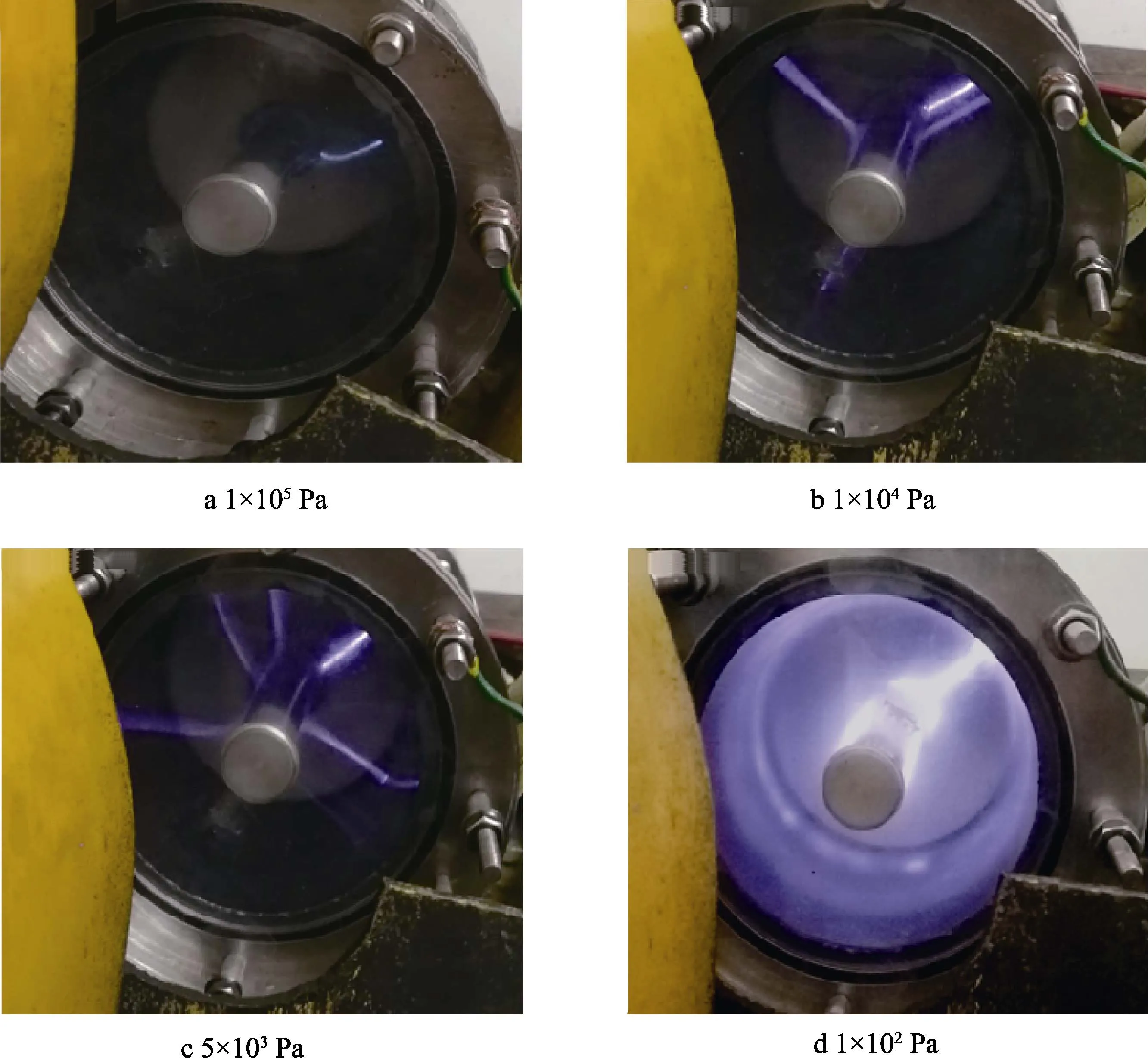

在等离子体球磨过程中,高密度高能量的等离子体轰击在粉体表面,在粉体表面产生很大冲击力和热效应的同时,等离子体的高活性粒子(离子、电子、激发态的原子和分子、自由基等)很容易与球磨粉末发生吸附作用,并引起材料表面的活性提高,同时球磨引入的新鲜表面、大量缺陷进一步增强球磨粉体的活性,使得扩散、相变和化学反应等更容易进行。通常,对于介质阻挡放电方式,当电极间隙较小时,介质阻挡放电具有良好的横向分布均匀性,但是随着电极间隙的增加,放电均匀性开始下降,放电中出现明显的放电电流细丝,导致放电不均匀和强度降低[14]。因此,在常压条件下,对于实验室使用的200 mL~1.5 L左右容积的球磨罐,由于球磨罐内壁和电极棒的放电间距(30~65 mm)较大,很难直接实现大量的气体离化,而产生明亮的辉光放电,这必然降低等离子体对球磨粉体的处理能力,只有当球磨室内的气压降低,其辉光亮度才逐步增加,如图2所示。然而,当球磨室内气压极低时(如图2d所示),虽然放电的辉光亮度较高,但由于气压稀薄,导致单位体积内的电子浓度并不高,这也必然弱化所离化气体的等离子体对粉体的作用效果。因此,在介质阻挡放电辅助球磨过程中,通常通过磨球振幅的高度来缩短气体放电间距,即当磨球振动振幅的峰峰值达到球磨罐直径时,球磨室内的平均放电间距最小,可以在较高气压条件下较容易实现整个球磨腔内的均匀等离子体放电。常压下产生的等离子具有均匀稳定、电流密度适中、高活性粒子浓度等特性,对材料表面处理具有重要作用。

图2 等离子体辅助球磨室内不同气压下放电效果

1.2 机械振动平台设计

对于振动球磨而言,不同参数组合(如振幅、频率和弹簧刚度等)将对球磨粉末产生不同的合成效果,因此,该问题一直是振动球磨重要的研究内容[15]。Toraman等[16]采用实验证明了振动频率对振动球磨粉末效率有明显的正面效应。Gonzalez等[17]利用理论推导与实验相结合的方法证明了振动强度、振动频率与粉末粒度之间存在一定关系,在同等研磨时间下,振动强度越大,产品粒度越细。Gock等[18]提出具有不平衡振源的偏心振动磨配以大振幅,促使冲击力的集中,可有效提高振动强度,降低能耗。徐波等[19]通过建立介质层的运动方程和仿真试验指出,在适当的振动强度下可以提高介质的能量传递率。

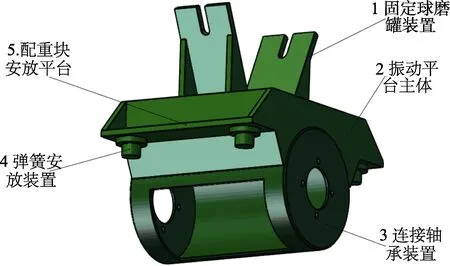

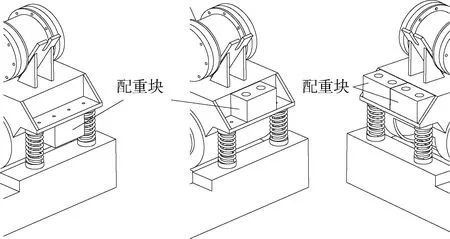

振动平台属于振动球磨机的重要机械部分,其振动平台质量、电机转速(频率)、弹簧和激振块等四组可变参数的组合将影响振动平台的振动频率、加速度(有效值)和振幅(峰峰值)等性能。为了实现机械力效应和等离子体放电效应的有效配合,该研究选择了45#钢,并设计了如图3所示的振动平台。平台最上端,呈现一个倒三角形的固定球磨罐的装置。振动平台主体两侧是安放不同配重块的位置,通过配重块来调节振动平台的整体质量,从而改变振动平台上下振动的加速度和振幅。在平台主体下方,可以安装四根弹簧,弹簧另一端则连接在球磨机底座。为调整振动平台质量及其与电机主轴相对位置,随机提供了四件10 kg的配重块,可根据实际需要按图4所示的三种方式进行配装,以达到不同的振动强度。

图3 机械振动平台模型

图4 配重块三种安装结构

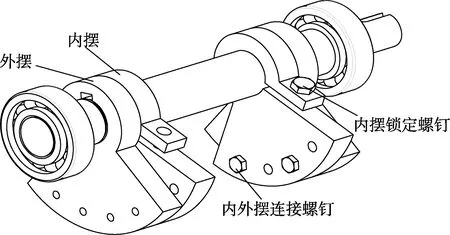

与上述振动平台连接的转动轴,配置有两组激振块,每组激振块由内、外两件偏心片(内摆和外摆)组成,两片偏心片重合度越大,提供的振动就越大,如图5所示。因此,可根据要求调整内外两偏心片重合度,并结合电机的快慢速以提供给振动平台不同的振动强度。

图5 激振块安装结构

2 结果及分析

2.1 机械振动平台的振动性能测试

振动实验测试条件:通过增减配重块调整振动平台总质量的范围为75~105 kg。选用的锰钢弹簧有:高为110 mm,弹簧直径分别为6 mm(弹性系数为1618.17 g/m)、7mm(弹性系数为 2997.87 g/m)、8 mm(弹性系数为 5181.23 g/m)的弹簧。对组装好的等离子体单筒振动球磨机的振动平台进行机械振动性能测试,分别改变弹簧型号、振动平台质量和激振块质量(每对激振块均固定成90°)三组参数,振动传感器测点位于振动平台中心位置,比较球磨机振动平台的加速度和振幅等性能随电机频率(转速)的变化趋势。其中,激振块分为A(小)、B(中)、C(大)三种型号。

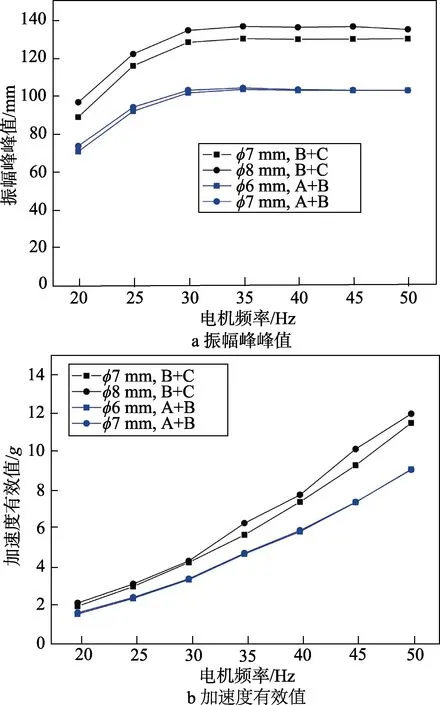

对于振动平台而言,其振动动能是依靠转动轴上激振块的离心力提供的。因此,对于低质量振动平台通常采以 A+B组合为主的激振块,而对于高质量振动平台通常采以B+C组合为主的激振块。如图6所示,当振动平台质量达到105 kg时,分别采用φ6 mm、φ7 mm、φ8 mm三组弹簧与不同大小的激振块进行组合测量其振幅峰峰值和加速度有效值。结果发现,分别采用这三组弹簧与相同的激振块进行配合时,弹簧型号的选择对平台振动性能的影响较小,所测得的振幅峰峰值和加速度有效值随电机频率的变化曲线基本重合。但是,激振块的大小组合对平台振动性能的影响却至关重要,对于仅采用一组 B型激振块装置,其振幅峰峰值始终低于60 mm,这意味着球磨室内的磨球在电机转速最大时,其平均振动高度始终无法达到球磨室内径的 1/2,很难在常压下实现整个球磨室内的均匀放电。而且该条件下平台的加速度有效值随着电机频率的提高,很快达到了一个饱和值,不利于磨球机机械冲击力的提高。若将A、B、C三组激振块全部安装到转动轴,振动平台的振幅峰峰值在较低的电机频率(30 Hz)条件下,便可以达到130 mm高度,而且其加速度有效值随着电机频率的增加始终保持近线性增加趋势。这表明,球磨室内的大部分磨球可以在较低转速时便可振动到球磨室的上壁,保证整个球磨室内充满磨球,有效降低球磨室在各个方向的放电间距。

图6 平台质量为105 kg条件下其振幅峰峰值和加速度有效值随电机频率的变化曲线

当将振动平台的质量降低到 95 kg,分别采用φ7 mm、φ8 mm两组弹簧并同时加载A、B、C三组激振块条件下,测试结果如图7所示。在电机频率大于等于30 Hz时,采用两组不同弹簧的振动平台的振幅峰峰值由130 mm进一步提高到143 mm左右,并能够始终保持稳定。将激振块减少到B、C两组,在电机频率大于等于30 Hz时,采用两组不同弹簧的振动平台的振幅峰峰值也能够始终稳定在115 mm左右。在此两组组合条件下,平台的加速度也均随着电机频率的增加程近线性增加趋势,而且最大值可以分别达到12.5g 和10.5g左右。完全可以满足等离子球磨的实验要求。

图7 平台质量为95 kg条件下其振幅峰峰值和加速度有效值随电机频率的变化曲线

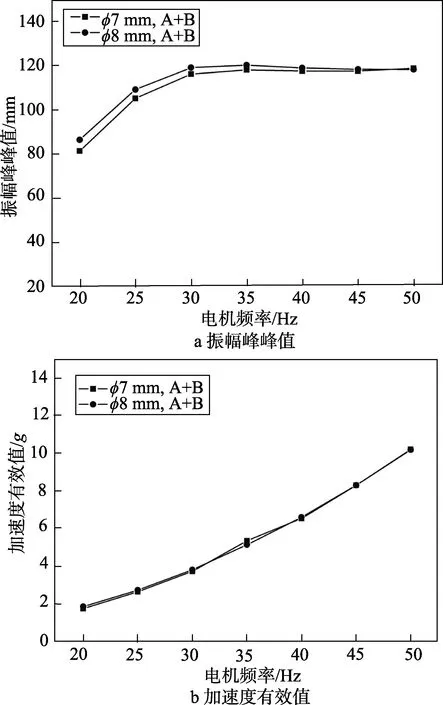

进一步降低平台质量到85 kg,分别采用φ7 mm、φ8 mm两组弹簧并同时加载B、C两组激振块的条件下,测试结果如图 8所示。在电机频率大于等于30 Hz时,两组不同弹簧振动平台的振幅峰峰值由115 mm分别进一步提高到130 mm和135 mm左右,并能够始终保持稳定。这表明激振块不变的条件下,振动平台质量的降低有利于提高其振幅。同时,在减少平台质量条件下,采用φ8 mm弹簧装置的振幅值略大于φ7 mm弹簧装置。若在此基础上,进一步减小激振块的型号为A、B两组组合方式,采用两组不同弹簧振动平台的振幅峰峰值的差异又显著降低,均能够稳定在103 mm左右。在此两组组合条件下,平台的加速度也均随着电机频率的增加呈近线性增加趋势,而且最大值可以分别达到 11.6g和 9g左右。完全可以满足等离子球磨的实验要求。

图8 平台质量85 kg条件下其振幅峰峰值和加速度有效值随电机频率的变化曲线

进一步降低平台质量到75 kg,分别采用φ7 mm、φ8 mm两组弹簧并同时加载A、B两组激振块条件下,测试结果如图9所示。在电机频率大于等于30 Hz时,两组不同弹簧振动平台的振幅峰峰值均由103 mm进一步提高到117 mm左右,并始终保持稳定。而该振动平台的加速度也均随着电机频率的增加呈近线性增加趋势,而且最大值可以达到10.2g左右。基本可以满足等离子球磨的实验要求。

根据机械振动平台性能测试分析,可以得到表1的结果。所设计的单筒等离子振动球磨机,其振动平台可选用φ7 mm、φ8 mm两组弹簧,根据平台质量的不同选择不同类型的激振块组合,可以实现平台振幅峰峰值达到或者接近球磨罐内径值(130 mm),同时拥有10g以上的加速度有效值。

图9 平台质量75 kg条件下其振幅峰峰值和加速度有效值随电机频率的变化曲线

表1 振动平台在不同质量条件下采用不同类型激振块组合获得最佳的振动性能数据

2.2 等离子球磨制备 W-C-Co粉体性能测试

选择表1中平台质量在85 kg条件下,开展后续放电观察和粉末测试研究。在该振动条件下,球磨室内的磨球振动高度可以达到球磨罐内壁的上沿,有效缩短了球磨室内的平均放电间距。在此条件下,在一个大气压(105Pa)的氩气中,可以观察到明显的均匀辉光放电现象。同时,在磨球和磨球之间也可以观察到微弱的放电细丝,如图10所示。表明了振动的磨球缩短了球磨室内的高压放电距离,实现了常压气氛的有效离化。这是因为在等离子体球磨过程中(如图11所示),其放电模式有两种[20]:近介质层的气体激励辉光放电等离子体和磨球间的丝状放电等离子体。前者放电模式提供了气体离化所需的主要能量,于整个球磨罐形成均匀辉光,并作为振动磨球的外部电场。在球磨罐的外电场作用下,当磨球开始振动,沿外电场方向振动磨球的两个半球面上游离着许多自由流动的正负电荷[21],因此,便在邻近磨球之间形成了与外电场方向相同的丝状放电电场。后者的放电模式显著降低了球磨罐内部的气体放电间隙,有助于实现常压下的的大面积介质阻挡放电等离子体。

图10 常压条件下球磨罐中的等离子体放电照片

图11 磨球间的放电

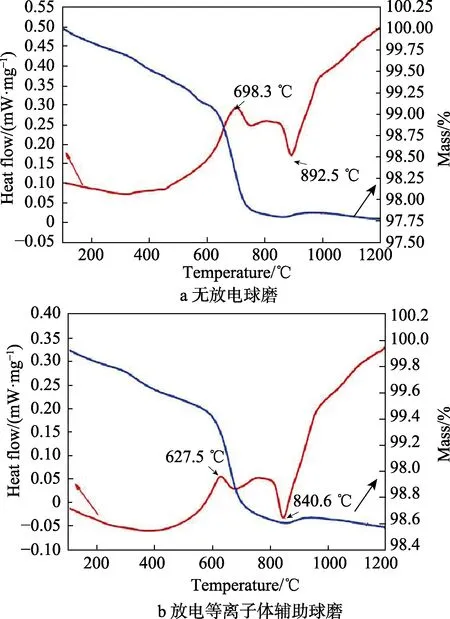

图12 无放电球磨和放电等离子体辅助球磨3 h制备的W-C-Co粉末的差热分析曲线

利用上述实验条件,在常压下的氩气中,分别选用了无放电振动球磨和等离子体放电辅助振动球磨(硬质合金磨球,球料比为50:1,球磨时间为3 h)制备出纳米复合W-C-Co粉末。对采用无放电振动球磨和等离子体放电辅助振动球磨所制备的纳米复合W-C-Co粉末分别进行DSC的差热分析,如图12所示。首先,从无放电振动球磨3 h的粉末的DSC曲线中可发现,在加热过程中具有两个明显的峰,一个是698.3 ℃的吸热峰,对应W的氧化物与C发生还原反应,生成CO。这是因为球磨过程及粉末收集过程中W发生了轻微的氧化。另一个是峰值在892.5 ℃的放热反应,其对应为W与C生成WC的碳化反应温度区间。从曲线的变化趋势来看,温度接近1000 ℃时,该放热峰才结束,说明无放电振动球磨粉末中的 W与C仍在发生碳化反应。然而,常压下的等离子辅助振动球磨粉末W的氧化物与C的还原反应温度以及W 与 C的碳化反应温度均要比无放电振动球磨W-C-Co粉末均低,其温度峰值分别是 627.5 ℃和840.6 ℃,其WC的合成温度快速下降50 ℃左右。这一结果说明,常压下(105Pa)球磨罐内实现了气体的放电等离子体,该等离子体辅助振动球磨显著提高W-C-Co复合粉末的活性,降低W与C的反应温度。利用Kissinger 法中机理函数计算WC合成反应激活能发现[22],通过等离子体辅助振动球磨合成的W-C-Co粉末的反应激活能为290 kJ/mol,显著低于无放电振动球磨的反应激活能(330.7 kJ/mol)。由此也证明了,在常压条件下,气体放电等离子体有效降低了振动球磨合成粉末所需的活化能。这主要归因于等离子体在机械破碎的粉体表面产生很大的冲击力和热效应,增加了粉末的表面能。这些均表明,在1个大气压条件的氩气氛中,由于金属磨球振动幅度的提高,有效降低了球磨室内高压正负极的放电间距,氩气在球磨振动过程中可以有效离化形成大量的等离子体,实现了常压下等离子体辅助球磨的效果。

3 结语

文中所研制的等离子球磨机综合了机械振动、高压绝缘放电和粉末材料制备等跨学科知识。当振动平台选用φ7 mm、φ8 mm两组弹簧,根据平台质量的不同选择不同类型的激振块组合,可以在30 Hz转速以上,实现平台振幅峰峰值达到或者接近球磨罐内径值,同时拥有10g以上的加速度有效值,实现了球磨室内常压条件下大面积介质阻挡放电等离子体。常压下均匀放电等离子体和磨球机械能协同作用,显著提高粉末活性,降低化合物合成反应激活能,从而显著提高所制备材料的性能。在整个试验进行过程中,加深了学生对不同学科知识的理解和融合,加强了学生对自主创新创业的锻炼。该装置已被制造生产,并进行市场推广应用。