适于不同规模储能电池组的模块化双级充电机研究*

2018-12-17严干贵李洪波段双明刘彦宇朱微

严干贵,李洪波,段双明,刘彦宇,朱微

(东北电力大学 电气工程学院,吉林 吉林 132012)

0 引 言

近年来储能电站的大规模建立、电动汽车的广泛应用,使储能电池得到大范围的使用[1]。储能电池使用不当,必将大大缩减其使用寿命。影响其寿命长短的因素有很多,其中一个重要因素便是充放电使用不当。电池的充电过程是否合理对电池本身的影响是最大的,因此采用合理的充电方式,可以大大延长电池的使用寿命[2]。

由于各类电池容量和电压等级存在较大的差异,所以对相应充电机的性能要求也千差万别。因此在储能电池的充电技术领域带来了一场全新的革命,多种充电方式先后被提出:慢充、快充、三段式充电,恒压、恒流、恒压恒流以及脉冲充电等多种充电方式。目前较为常见的传统线性电源充电器以及可控硅充电器的充电效率低、输出纹波大、体积笨重,很难满足不同规模类型储能电池大功率、高效率充电需求;而高频开关电源由于其具有高频率、高效率、小体积,更佳的可控性以及更快的动态相应,使其更加适合于大型储能电池的充电机设计[3]。

文献[4-6]中提到利用全桥高频逆变,经变压器变压为多通道降压输出的充电电路,此类充电机电路适用于高电压大功率能量传递,输出输入之间带隔离,但其体积较大,不适用于低电压小容量电池或小型仪器供用电场合。文献[7-9]设计的充电机使用的拓扑结构为DC/DC降压斩波通过Flyback变换器隔离升降压变换滤波输出的充电电路,此类拓扑使用了前后级的隔离,输出电压电流的纹波小、输出电压等级固定、传输功率较低,适用于对功率要求较低的小电流低电压供电情况或者较为精密仪器部件供用电场合。

针对上述情况,提出了采用双Buck级联拓扑电路设计储能电池充电机,此样机对供电电源稳定性要求低,输出电压电流纹波小,输出电压精准度高,适应于不同功率场合。文中主要介绍双级型充电机拓扑结构及其工作原理,并制作样机验证此方案的可行性。

1 主电路拓扑结构及工作原理

1.1 主电路拓扑结构

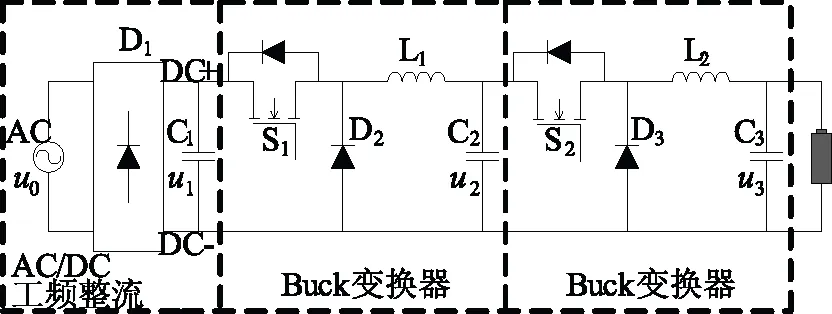

模块化双级充电机主电路拓扑结构如图1所示。该主电路由工频整流电路及双级Buck变换器级联而成。

图1 主电路拓扑结构Fig.1 Main circuit topology structure

电路中由全桥整流模块D1和滤波电容C1构成AC/DC工频整流模块,当电容C1足够大时,其输入电压为220 V交流时,输出电压为310 V直流;前级Buck降压斩波变换器由开关管S1、二极管D2、储能电感L1以及滤波电容C2构成,其输入为310 V直流电压,输出为经前级降压的直流电压;后级Buck降压斩波变换器由开关管S2、二极管D3、储能电感L2以及滤波电容C3构成,其输入为经前级降压的直流电压,输出为供外界使用的精准直流电压。

此拓扑由两级Buck降压变换器电路级联而成,前级Buck变换器将经工频整流后的输入电压进行初步调节,使其成为利于提高下级精度的更加稳定的直流电压,后级Buck降压变换器将对前级输出电压做进一步调节,使其具有更高的精度,更佳的稳定性,输出纹波更小[10]。

1.2 主电路工作原理分析

模块化双级充电机主电路拓扑为两基本Buck斩波变换器级联得到,其工作原理以基本Buck斩波变换器工作理论为基础,单、双级Buck斩波变换器理想工作电压波形及驱动信号时序图如图2所示。

图2 主电路拓扑理想工作电压波形及驱动信号时序图Fig.2 Main circuit topology ideal operating voltage waveform and drive signal time sequence diagram

对于单级Buck斩波变换器,其输入电压ui与其输出电压uo之间的关系如图2(a)所示,可用式(1)表示。

(1)

式中α0为开关管驱动PWM信号占空比,其大小由开关管开通时间ton及关断时间toff共同决定。

对于双级Buck斩波变换器的工作过程可分为3个阶段,其输入电压u1与其输出电压u3之间的关系如图2(b)所示。

电路第1阶段(t1时刻之前)为外围电路启动阶段。此阶段为交流输入整流器整流以及控制电路供电启动,其电路工作等效电路如图3(a)所示。在理想工况下,即整流器D1无电能损耗、滤波电容C1足够大时,经过此阶段输出电压u1与输入电源电压u0的关系如式(2)所示。

(2)

电路第2阶段(t2时刻即Ⅰ到Ⅱ的过渡时刻)为前级Buck电路作用阶段。其工作阶段等效电路如图3(b)所示。此时电路利用前级Buck降压斩波变换器对输入直流电压做第一步降压调整,使输入稳定性较差的高电压变换成稳定性较高的低电压。经前级Buck变换器调整,此时输出电压u2与输入电源电压u1的关系如式(3)所示。

(3)

电路第3阶段(t3时刻即Ⅱ到Ⅲ的过渡时刻)为后级Buck电路作用阶段。其工作阶段等效电路如图3(c)所示。此时电路利用后级Buck降压斩波变换器对前级Buck降压变换器输出直流电压做进一步降压调整,使最终输出电压稳定性更好、精度更高。经后级Buck变换器调整后输出电压u3与前级Buck降压变换器输出直流电压u2的关系如式(4)所示。

(4)

此时可以得出模块化双级变换器输出电压u3与输入电源电压u0之间的关系如下式(5)所示。

(5)

假定单、双级Buck斩波变换器输入输出直流电压大小相等,即图中ui=u1,uo=u3。由以上分析可以得到电路中输入开关管驱动信号PWM占空比α存在以下关系:

α1×α2=α0

(6)

由于0<α1<1且0<α2<1,那么α0<α1且α0<α2。当输入电压ui与输出电压uo差值较大时,若仅使用单级Buck斩波变换器来实现降压功能,其输出电压uo稳定性及精度将大大降低,而且对输入端电压的稳定性也有较高的要求。而对于双级变换器,其输出电压经过两级电压变换,其输出电压的精度及电压稳定性增强,使输入端电压对输出端的干扰性降低,其综合性能指标大大提高。

模块化双级变换器的另一大特点便是该充电机可以串并联使用。充电机并联使用等效电路如图4所示。

变换器并联使用对于负载所接受的电压大小不变,其目的是为增加输出电流大小,从而增强电路的驱动能力,使变换器实现对负载的大电流供电。并联使用的双级变换器输出电压电流关系如下式(7)所示。

(7)

图3 模块化双级型变换器主电路各阶段性工作等效电路Fig.3 Modular dual-stage converter main circuit of the stage work equivalent circuit

图4 双级Buck变换器并联运行等效电路Fig.4 Two-stage Buck converter operates in parallel with equivalent circuit

2 双级型变换器的控制策略分析

模块化双级充电机采用前级电压检测以及后级电流检测共同组合的前级电压闭环与后级电流闭环控制系统,每个控制单元由单独的PI跟踪调节,各控制单元之间相互作用,共同实现对系统稳定运行的控制[11]。

充电机启动后,首先检测用户设定的输出电压电流值,即设置参考电压电流值,进而自动设置双级开关管驱动PWM占空比,开始运行后,单片机不断实时跟踪检测充电机输出电压电流值,与预设值比较并判断是否出现过流过压、欠压欠流,据此对输出PWM占空比进行跟踪调节。

对于可控变换器,反馈控制回路在调节电路输出稳定性及输出精度中起着重要作用,本文所提及的变换器控制回路包括电压闭环控制和电流闭环控制,电压、电流闭环控制框图如图5所示。

图5 自动生成PWM的电压、电流闭环控制框图Fig.5 PWM automatically generate the voltage and current closed-loop control block diagram

对于以上提及的电压、电流闭环控制的PI调节基本思路为:检测前级变换器输出电压及后级输入负载电流,经过误差放大,产生反馈信息,反馈信息与用户预设参考信息比较,将所得差值经过比例积分调节生成调制波信号,调制波与载波进行叠加得到控制开关管开关的PWM,进而控制变换器输出电压电流,据此达到闭环控制。

3 实验平台搭建与结果分析

3.1 搭建硬件实验平台

为了验证双级型充电机设计的合理性与可行性,以及对于应用优势的验证,设计并搭建了一台容量为5 kVA、可供铅碳电池充电的模块化双Buck级联变换器实验样机,并对此硬件平台做了相应的测试。搭建的实验样机照片如图6所示。

图6 模块化双级充电机实物图Fig.6 Modular two-stage charger physical map

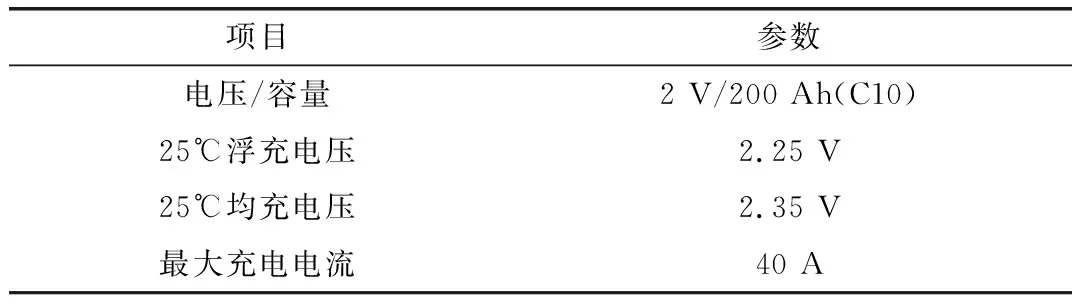

该样机的设计规格如表1所示,样机的硬件电路设计参数如表2所示,测试用单节电池参数如表3所示。

表1 双Buck级联变换器设计规格Tab.1 Dual Buck cascade converter design specifications

表2 双Buck级联变换器电路设计参数Tab.2 Dual Buck cascade converter circuit design parameters

表3 测试用蓄电池参数Tab.3 Test battery parameters

实验涉及主要测试材料:国产阀控密封式铅碳蓄电池120节;10 Ω,10 kW高精度可变电阻器负载1个;MDO3034示波器,六位半万用表,220 V交流输入接触式滑动变压器及其他测试仪器。

3.2 实验结果分析

对于充电机单级Buck工作对单节电池充电时,即充电电路拓扑结构如图7所示电路。

图7 单级Buck变换器等效电路Fig.7 Unipolar Buck converter equivalent circuit

充电机单级Buck工作对单节电池充电时,其输出电压波形如图8所示。

图8 单级Buck拓扑充电机输出电压波形Fig.8 Output voltage waveform of single stage Buck topology charger

单级Buck拓扑充电机对单节电池充电,即电路输入电压ui=220 V交流,电路输出电压uo=2.35 V,从输出电压波形可以得到输出电压波动Δu≈1.7 V,可得输出电压纹波率r为:

(8)

对于充电机单级Buck工作于恒流充电模式时,设置恒流输出电流iR=20 A,其输出电流波形如图9所示。从输出电流波形可以得到输出电流波动Δi≈0.23 A,可得输出电流纹波率r为:

(9)

单级Buck拓扑充电机对单节电池充电时开关管驱动PWM波形如图10所示。

图9 单级Buck拓扑充电机输出电流波形Fig.9 Output current waveform of single stage Buck topology charger

图10 单级Buck拓扑充电机驱动PWM波形Fig.10 PWM waveforms of single stage Buck topology charger drives

由图10所示波形及公式(1)计算可得单级Buck电路对单节电池充电时开关管驱动PWM占空比α=0.758%。此时由于PWM占空比较小,所以电路输出纹波较大,而且对开关管的开关性能要求较高,对电路参数设置要求也相应增加。若此时对单级充电机输出稳定性及其精度要求增加,则整体造价将大幅上升。

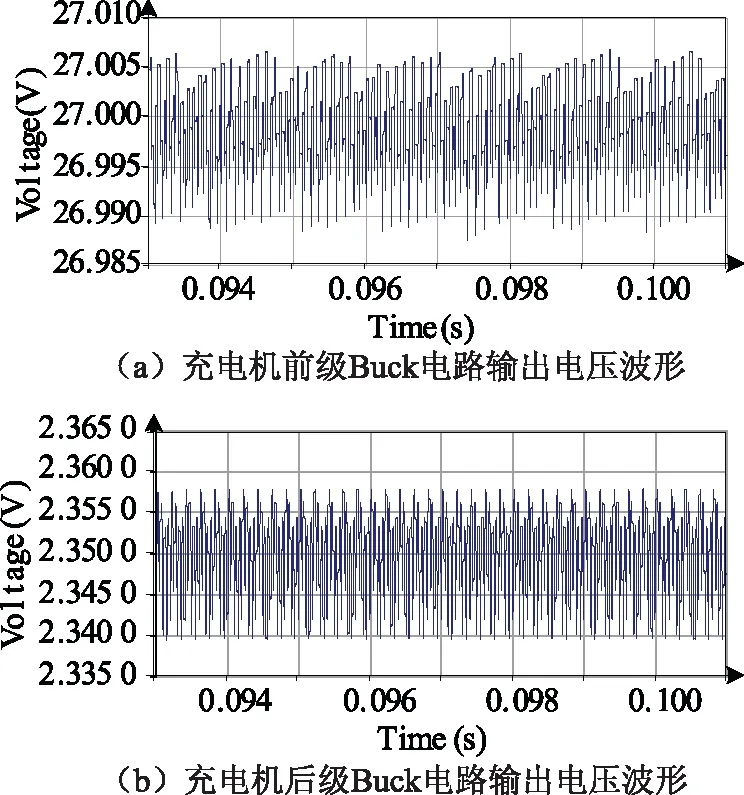

采用本设计双级Buck充电机对单节电池充电时,充电机前、后级Buck电路输出电压波形如图11所示。对于前级Buck电路输出电压U2大小可由式(10)确定。

(10)

由于此时双级充电机对单节电池充电即u3=2.35 V,输入端直流等效电压u1=310 V,由公式(10)得到前级Buck电路输出电压u2=27.0 V。如图11所示双级型充电机前、后级电路输出电压波形可得Δu2≈0.017 V、Δu3≈0.018 V,进而由公式(8)可得输出电压纹波率r2=0.000 63、r3=0.007 6。由此可得双级型充电机输出电压纹波率远小于单级输出电压纹波率r=0.72。

双级Buck变换器对单节电池充电时前、后级开关管驱动PWM波形如图12所示。由图中所示波形及公式(1)计算可得双级Buck电路对单节电池充电时开关管驱动PWM占空比α1=α2=8.7%。此时PWM占空比相较于单级Buck电路PWM占空比有明显增加,因此对开关管的开关性能要求也随之降低,对电路参数设置要求也相应减小。

图11 双级Buck充电机前、后级电路输出电压波形Fig.11 Output voltage waveform of two-stage Buck charger early and secondary circuit

图12 双级Buck电路前、后级PWM波形Fig.12 Two-stage Buck charger early, secondary circuit PWM waveforms

采用双级充电机对十节串联电池充电时,充电机前、后级Buck电路输出电压波形如图13所示。

图13 双级Buck充电机前、后级电路输出电压波形Fig.13 Output voltage waveform of two-stage Buck charger early and secondary circuit

双级Buck充电机对十节串联电池充电时,输出电压u3=23.5 V,对于前级Buck输出电压由公式(10)可得u2=85.35 V。如图13所示输出电压波形可得Δu2≈0.31 V、Δu3≈0.13 V,进而由公式(8)可得输出电压纹波率r2=0.003 6、r3=0.005 5。

双级Buck电路对十节串联电池充电时开关管驱动PWM波形如图14所示。由图中所示波形及公式(1)计算可得双级Buck电路对十节串联电池充电时开关管驱动PWM占空比α1=α2=27.5%。

图14 双级Buck电路PWM波形Fig.14 PWM waveform of two-stage Buck circuit

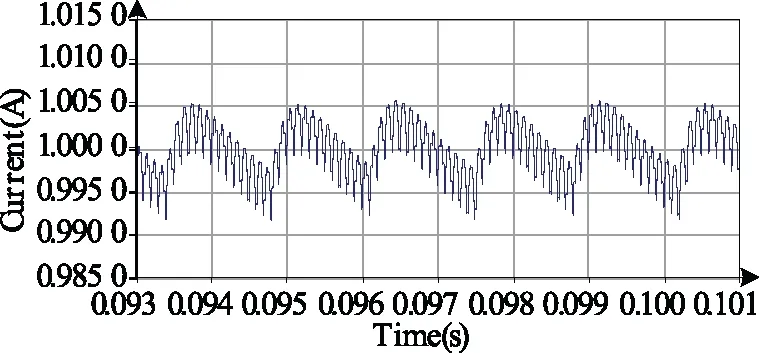

对于充电机双级Buck工作于恒流充电模式时,设置恒流输出电流iB=1 A,其输出电流波形如图15所示。当双极Buck充电机工作于恒流充电模式下,充电机控制系统不断检测后级输出电压大小,根据实时检测到后级输出电压u3与输入电压u1根据公式(10)确定前级输出电压u2的大小。

图15 双级Buck拓扑充电机输出电流i=1 A波形Fig.15 Two-stage Buck topology charger output current waveform i=1 A

从输出电流波形可以得到输出电流波动ΔiB≈0.01 A,根据公式(9)可得输出电流纹波率r=0.01。

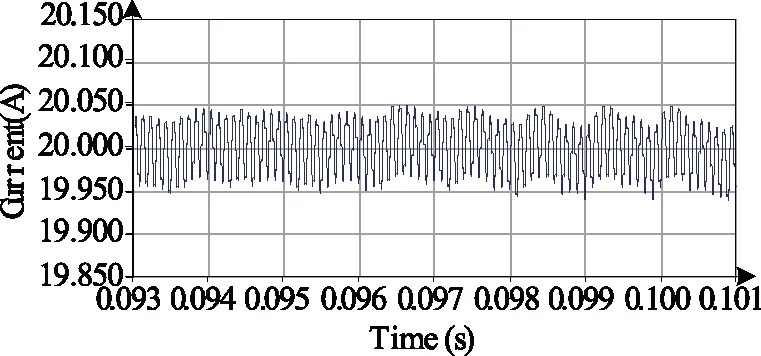

对于充电机双级Buck工作于恒流充电模式时,设置恒流输出电流iB=20 A,其输出电流波形如图16所示。

从输出电流波形可以得到输出电流波动ΔiB≈0.1 A,根据公式(9)可得输出电流纹波率r=0.005。在同等输入输出条件下,双极Buck充电机与单极Buck充电机输出电流纹波率相比有明显降低。

通过以上单级、双级Buck变换器实验输出电压、电流波形以及开关管驱动PWM波形可以得到:双级变换器输出电压、电流更稳定,输出精度更高,PWM波形占空比增大。由此可得双级Buck变换器对电池的冲击更小、对于器件性能等级要求更低,故而增加了蓄电池的使用寿命、减少了充电机制造成本。

图16 双级Buck拓扑充电机输出电流i=20 A波形Fig.16 Two-stage Buck topology charger output current waveform i=20 A

4 结束语

设计了可适用于不同规模或单节储能电池充电、可串并联使用的双级型模块化充电机模型,制作了一台可为铅碳电池充电样机,并对其工作原理以及控制方法做出简要分析。由实验结果证明了设想的正确性与可行性,得出本设计的主要特点为:充电机输出电压、电流纹波率小,输出精度高,对电池冲击小,间接增加了储能电池的使用寿命;双级开关驱动PWM占空比相对加大,对设计器件性能要求低,硬件上更易实现,制造成本相对降低;充电机可串并联使用,适用于大电流或高精度电压输出场合。该电路的设计对于大规模储能电站建设以及电动汽车的快速发展具有较大的推动作用,对于高精度电压输出以及大电流输出电源设备的设计具有引导和借鉴意义。