热镀锌带钢抑制层的影响因素及控制要点

2018-12-17叶校瑛

张 丹,叶校瑛

(1.唐山学院 机电工程系,河北 唐山 063000;2.唐山工业职业技术学院 汽车工程系,河北 唐山 063299)

0 引言

对钢材进行热镀锌是提高其耐腐蚀性能的一个重要手段,在现代生产中应用广泛。由于各行业对带钢的需求增加,特别是汽车、家电、建筑等行业,因而带钢的连续热镀锌设备及其相关技术获得了巨大发展。

镀锌液中Al与钢基板中Fe二者通过较强的亲和力会在介于钢基板与纯锌层之间形成一层Fe-Al薄层,通常称此薄层为抑制层,其尺寸一般小于1 μm[1]。在热镀锌初期,这层薄层能够抑制脆性Fe-Zn相生长[2]。而且研究发现,在钢基板表面较为洁净的情况下镀锌,热镀锌镀层的附着能力大多取决于抑制层,特别是对用于冲压件的热镀锌板,抑制层能够避免热镀锌板冲压时脱锌,因而抑制层对于热镀锌产品而言是不可缺少的部分[3]。

由于抑制层对镀层附着性能有着极其重要的作用,因而也就吸引着众多研究者对其进行研究,其中也有不少研究与实际工业生产比较贴近。

1 影响抑制层质量的工艺参数

在工业生产中,基于线内退火的热镀锌法获得推广,这是带钢常用的热镀锌方式,包括森吉米尔法、改良森吉米尔法、塞拉斯法和美钢联法等,本文着眼于其中的美钢联法进行阐述。由于冷轧钢卷酸轧后进入热镀锌生产线,会经过清洗段、连退炉、锌锅等重要区域,因而影响抑制层质量的工艺参数有很多,本文选取带钢速度、带钢入锌锅温度、炉内气氛、锌锅温度和锌液Al含量这五个对抑制层影响较大的工艺参数,归纳其对抑制层质量的影响规律。

1.1 带钢速度

带钢速度是热镀锌生产线上非常重要的参数之一,其影响带钢在连退炉中的退火时间和浸镀时间,而要同时获得最优退火时间和浸镀时间并不容易,因而选择一个适中的带钢速度需要结合实际生产来确定。

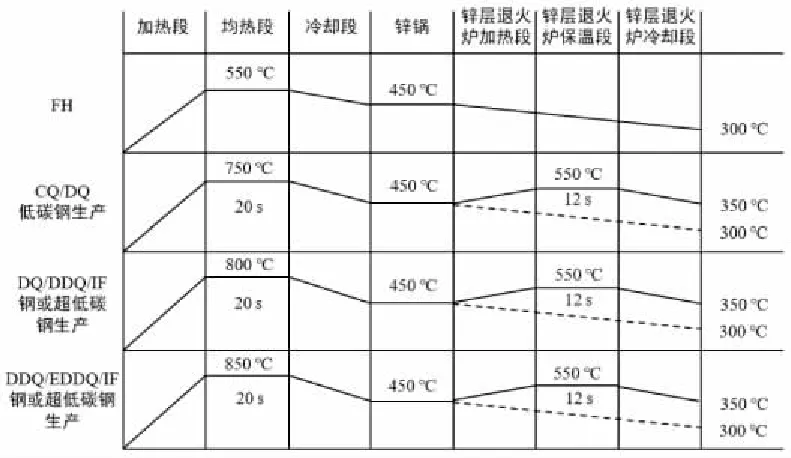

带钢在连退炉中进行再结晶退火,这是控制钢材性能的一种工艺方法,而这与退火时间和退火温度都有关。为了使带钢达到再结晶温度,并保持一定的加热时间,一般情况下厚规格带钢连退炉中的运行速度较慢,而薄规格的带钢运行速度较快,例如0.8 mm的带钢速度要求大于80 m/min,同时不大于140 m/min,但为了提高生产效率,一般会在保证质量的要求下,将速度提高到130 m/min。另外,加热温度也与具体的钢种有关,图1是典型钢种的退火温度曲线[4],从中可以得到某些钢种的加热参数。

图1 典型钢种的退火温度曲线

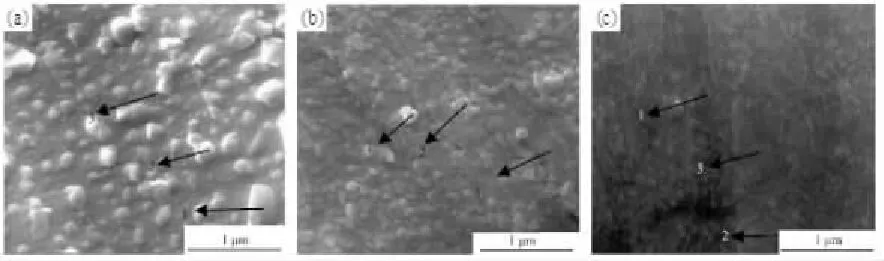

浸镀时间关系到钢基板表面与锌液反应的时间,此反应包括铁锌反应和铁铝反应。陈斌锴等人[5]利用IF440高强钢进行热镀锌实验,实验条件为锌锅温度460 ℃,浸镀时间分别为4 s,6 s,8 s,10 s。图2是此实验中抑制层晶粒图,从图中可以看出,在浸镀时间从4 s到6 s时,抑制层晶粒尺寸变化不大,但是各晶粒之间间隙变小,也就是抑制层变得致密;而浸镀时间在8 s和10 s时,抑制层晶粒重新变得稀疏,这表明浸镀时间超过6 s时,部分抑制层晶粒被破坏,造成抑制层整体稀疏。因而将浸镀时间控制在4~6 s对抑制层质量较为有利。对于具体某生产线而言,带钢浸在锌锅中的长度为8 m左右,要想有较好的抑制层,那么带钢速度控制为80~120 m/min,带钢在锌锅中的反应时间正好约为4~6 s。

(a)4 s (b)6 s

(c)8 s (d)10 s图2 热镀锌高强钢抑制层晶粒图

从以上分析可知,带钢速度既影响退火时间又影响浸镀时间,要想获得较好的抑制层,应该根据生产线和带钢具体情况进行试验获得适宜参数。一般情况下,为了保证带钢的力学性能,生产线会优先考虑带钢退火工艺,但这样则难以保证带钢的浸镀时间达到最优工艺,因此,后续的热镀锌工艺还要依靠带钢加热温度和带钢入锅温度来进行调节。

1.2 带钢入锌锅温度和锌锅温度

带钢入锌锅温度和锌锅温度是直接影响抑制层形成的重要工艺参数,一般带钢入锌锅温度设置在略高于锌锅温度的范围内。如果带钢入锅温度低于锌锅温度太多,会造成锌液对钢基板的浸润性能下降,对形成抑制层极为不利,影响镀层附着性能,甚至会使得带钢镀不上锌,造成严重质量事故。因此,带钢入锌锅温度适当高于锌液温度,则有利于抑制层的形成[6]。如果带钢入锌锅温度太高,会造成锌液温度上升,使反应速度加快,抑制层会变得不均。

带钢入锅温度和锌锅温度的设置也与带钢的规格有关。若是厚规格带钢,其入锅温度一般较低,例如某生产线1.2 mm带钢的入锅温度设置为455 ℃左右,由于受带钢中心热的影响,可能会使带钢周围锌液温度升高1~5 ℃;而薄带钢则由于容易降温,所以其温度一般较高,例如0.8 mm的带钢入锅温度一般设置为468 ℃左右。需要指出的是,由于生产线的不同,加装的温度传感器的位置不同,造成返回的温度数据也存在着一定的差异,因而各种温度数据只作为参考值。

李婷婷等人[7]利用DX51D带钢在入锅温度为475 ℃,495 ℃和525 ℃下进行连续热镀锌实验,实验具体结果如图3所示。

(a)475 ℃ (b)495 ℃ (c)525 ℃图3 不同入锅温度下实验带钢镀层截面Al元素面扫

从图3中很容易看出来,带钢入锅温度在475 ℃情况下Al元素分布较为致密均匀,而Al元素可以反映抑制层的分布情况,因而认为此时抑制层质量较好。当带钢入锌锅温度太高时,铝热反应加剧,抑制层颗粒发生不均匀长大,抑制层的均匀致密性遭到破坏。

另外,锌锅温度的高低不仅影响抑制层的形成,而且也影响带钢中铁的溶解,产生不易清除的底渣,影响热镀锌板面质量。例如在500 ℃时,铁的溶解度最大、溶解速度最快,因此根据经验,锌锅中锌液温度最好不超过此温度,稳定在455~465 ℃为宜[8]。

1.3 炉内气氛

炉内气氛主要是指连退炉中均热段的氢气含量和露点温度。通常氢气、氮气含量设置为5%H2+95%N2,露点温度一般在-30 ℃。这样的炉内气氛配置在运行诸如DX53D,DX54D这类软钢时,能够获得较好的抑制层质量。但在生产线运行高强钢时,由于存在容易氧化的合金元素,会发生选择性氧化,这使得带钢在现行炉内气氛下产生一些表面氧化物,从而使得抑制层不易形成,甚至出现露镀,因而这种炉内气氛就需要重新设置。

Lawrence Cho[9]将CMnSi TRIP钢置于露点温度为-60 ℃,-30 ℃,-10 ℃,0 ℃和5 ℃下进行实验(如图4所示),结果表明,当露点温度较高时,例如在0 ℃和5 ℃下,产生的抑制层较为连续,颗粒较为细小,并且没有产生Fe-Zn相;而在露点温度为-60 ℃时退火,相比较高露点温度而言抑制层不连续,且晶粒较前两种温度下的晶粒粗大,Fe-Zn相会在没有抑制层的地方形成。因此,在一定条件下,当露点温度越高,外氧化层越薄,而内氧化层越厚,内氧化使得表面氧化物变少,从而提高抑制层的质量。

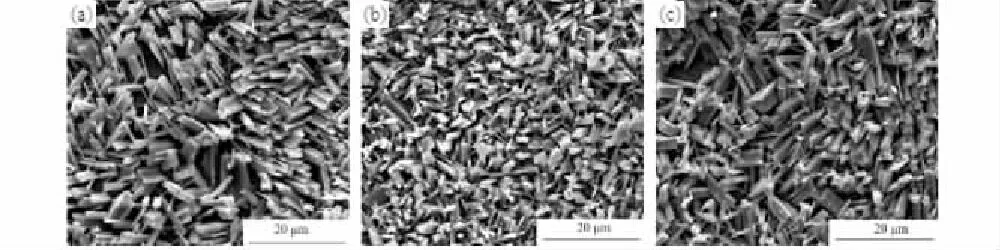

图4 各露点温度下TRIP钢的氧化情况

王贺贺等人[10]利用DP590双相钢在露点温度为-10 ℃,-30 ℃和-50 ℃下进行热镀锌实验,带钢表面氧化结果如图5所示。从图5中可以看到,随着露点温度的升高,氧化物的密度先升高后降低,氧化物颗粒也变大。图6为抑制层的形貌,可见在-10 ℃,-30 ℃露点温度下进行热镀锌时,获得的抑制层质量较好,这与氧化物密度的规律类似。马二清等人[11]在对600 MPa级热镀锌双相钢产品进行的研究中,得出露点温度在-30~15 ℃范围内加热时抑制层颗粒致密完整,其中当露点在0~15 ℃时,抑制层更薄、更致密,颗粒尺寸约为0.1 μm,锌层的附着性更好。

(a)-10 ℃ (b)-30 ℃ (c)-50 ℃图5 不同露点温度下双相钢表面氧化物的SEM图

(a)-10 ℃ (b)-30 ℃ (c)-50 ℃图6 不同露点温度下双相钢抑制层的SEM图

1.4 锌液Al含量

当在抑制层晶粒致密均匀的情况下,镀层有较好的附着性能。而要获得较好的抑制层,就必须有足够的Al与Fe反应获得Fe2Al5,因而锌液中Al含量显得很重要。

锌锅中的Al元素与钢板表面少量氧化物(SiO2,MnO和Mn2SiO4等)发生铝热反应[12-13],这样能够清除钢板表面的氧化物颗粒,使得带钢表面较为洁净,有利于连续致密的抑制层的形成。

另外,由于带钢中会有微量的Fe溶解到锌液中,很容易形成底渣,对产品表面质量产生影响,而锌液中Al可以将锌锅中的Fe-Zn底渣转变为Fe-Al面渣,这样在实际生产中通过适当提高锌液中的Al含量,将底渣转化为面渣,则利于底渣的清除。根据生产经验,将锌液中Al含量提高到0.20%~0.25%时,锌锅中铁的溶解含量在0.01%~0.02%[14],使得底渣量减少,板面质量提高。

一般认为锌锅中Al含量越高,抑制层的质量就越好,同时底渣的数量会减少,热镀锌板的板面质量提高,但过高的Al也会侵蚀钢制构件。

2 结语

以上对影响热镀锌带钢抑制层质量的关键工艺参数进行了梳理,包括炉区、锌锅以及带钢的相关参数,对其单一规律进行了说明,也对其相互之间的影响进行了简介。除了以上的关键工艺参数,还有锌液流动速度、带钢中包含的元素、带钢粗糙度等,这些工艺参数发生相互作用,也会对抑制层质量产生比较复杂的影响。在实际生产中,具体如何设置这些参数,不仅需要实验包括正交实验、均匀设计实验等方式进行确定,而且需要根据生产的实际情况进行校正。