卫生洁具湿坯快速干燥技术的探讨*

2018-12-17樊立永彭啸跃

樊立永 彭啸跃 于 倩

(1 惠达卫浴股份有限公司 河北 唐山 063307)(2 咸阳陶瓷研究设计院 陕西 咸阳 712000)

前言

卫生陶瓷坯体传统的干燥方式是坯体随同模型一起在成形室内进行干燥,干燥周期在3~6 d,其占地面积大、周期长、耗能多,严重制约了生产效率的提高。特别是在高压注浆技术的发展及应用推广带来了产能的大幅度提升的同时,快速干燥工艺已成卫生陶瓷企业可持续发展的关键技术。

近几年来,卫生洁具微波干燥、无空气快速干燥等新型干燥方式都在生产中得到实验性应用,推动了卫生洁具干燥工艺的革命性发展,但皆因一次性投入大、不易稳定控制等原因没有在卫生陶瓷坯体干燥生产中得到广泛应用。

我公司对洁具坯体快速干燥工艺进行了大量的研究实验,成功找到了适合洁具坯体快速干燥的一种全新的方法,投入小、效率高,得到推广应用。连体坐便器干燥时间达到72 h,比传统120 h缩短48 h;蹲便器达到24 h,比传统48 h缩短24 h,这对传统的干燥工艺进行了彻底颠覆。

1 干燥机理

1.1 湿坯中的水分类型

陶瓷湿坯中的水分,按其结合方式可分为3种类型[1],即自由水、吸附水、化学合成水。

1.1.1 自由水

自由水又称机械结合水,它分布于坯料颗粒之间的空隙中,靠内聚力与物料松弛的结合。这种水分容易排出,并在排出的过程中由于坯体颗粒相互靠拢而使坯体收缩。

1.1.2 吸附水

吸附水是指依靠坯料中粘土粒子的分子引力(范德华力)和质点间毛细结构形成的毛细管力,存在于物料颗粒表面或毛细微管中的水分。这种水分的吸附量主要取决于坯料的性质,尤其是粘土原料的种类和用量。坯料越细、粘土原料用量越多,粘土的分散度越大,则吸附水量越多。当坯体中的吸附水量与外界条件达到平衡时的水分称为平衡水。

1.1.3 化学结合水

化学结合水是指参与组成矿物晶格的水分,包括结构水和结晶水。这种水的结合形式最牢固,排出时需要较大的能量,但这不属于干燥范围,因此在干燥工艺中不予考虑。干燥是排出自由水和吸附水的过程[2]。

干燥过程所排出的水分主要是自由水,干燥工艺的目的是使湿坯达到所要求的干燥程度,而这一程度是由坯体的最终含水率表征来决定。在确定最终含水率参数时,一定要考虑环境条件,不应使之低于平衡水分。否则,会导致坯体从大气中吸湿,造成“返潮”现象。

1.2 干燥原理

坯体干燥是一个脱水的过程[3]。外部温度和湿度以及空气流速决定干燥的速度。水分蒸发所需要的热量是靠从外部提供的,热的传递方式为对流、辐射、传导[4]。

陶瓷坯体的干燥方法很多,其中有热风干燥、红外线干燥、辐射干燥、高频电干燥和微波干燥等,目前卫生陶瓷坯体的干燥方法大都采用热风干燥。

热风干燥法就是利用热气体作为干燥介质对坯体进行干燥的方法。它包括水分蒸发和扩散两个方面,其干燥速度的大小主要取决于坯体表面所处的蒸发条件和内部水分的扩散、迁移状况等[5]。

1.2.1 外扩散

外扩散是指坯体干燥时水分由表面蒸发至周围气体介质中的过程。湿坯表面的水分靠干燥介质连续提供的热能,持续不断的扩散到周围气体介质中,气体介质吸收水蒸气的数量随其温度的升高而增大,但同时也取决于气体介质的相对湿度。

1.2.2 内扩散

坯体表面水分不断蒸发,其含量小于坯体内部水分含量,必然导致水分由内部源源不断的向表面扩散。这种水分由内部扩散至表面的过程称为内扩散。影响坯体内扩散的内因主要是器型结构、坯体组成与成形水分等。薄壁、形状简单的器型结构有利于水分的内扩散;瘠性原料较多时能有效减少成形水分和降低干燥收缩,加速内扩散。内扩散的快慢是由湿扩散和热扩散所决定。

干燥过程的外扩散与内扩散存在着内在联系并具有一定规律。在企业的实际生产中,要求在保证坯体质量的前提下,干燥速率最大,干燥时间最短。然而要实现这一目的,就必须充分了解和掌握影响干燥速度的各种因素,科学的、客观的分析和制定合理的干燥制度。

1.3 干燥过程

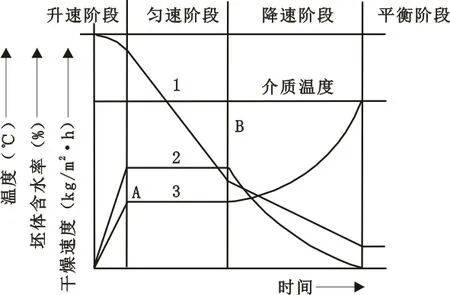

坯体干燥过程按干燥速率的变化可分为四个阶段,即升速阶段、等速阶段、降速阶段和平衡阶段。当干燥介质为恒温恒湿时,干燥过程曲线如图1所示。

1-坯体含水率 2-干燥速度 3-坯体温度图1 坯体干燥过程的阶段示意图

1.3.1 升速阶段

由图1可知,在此阶段,随着干燥时间的延长,干燥速度逐渐提升,直至最大值A点;坯体的表面温度逐渐升高到干燥介质的湿球温度。这表明,在干燥初期湿坯从较低的室温进入到较高的干燥环境,其本身吸热升温同时伴随着坯体表面的水分蒸发,带走坯体的热量。当坯体的温度达到一定值,此时其吸收的热量与其表面水分蒸发的热量达到动态平衡,坯体的温度不再升高,而进入等速干燥阶段。

1.3.2 等速干燥阶段

在此阶段,坯体内部水分能顺畅地源源不断地移向表面,表面维持润湿状态,使其表面的蒸发过程连续进行,此时坯体吸收的热能全部用于水分的蒸发。此阶段坯体内部水分的扩散速度等于表面水分的蒸发速度,坯体表面温度保持恒定,干燥速率固定不变。同时随着湿坯水分的不断排出,坯体逐渐收缩,收缩的体积相当于所排出的水的体积。此阶段的干燥速率主要取决于干燥介质的条件,干燥速率过快往往会造成坯体开裂等缺陷。

1.3.3 降速干燥阶段

当坯体水分降到临界点(B1点)后,由于坯体中颗粒已相互接触、彼此靠拢,坯体内部结构致密化,增大了内部水分向表面扩散、迁移的阻力,使得坯体内部水分扩散速度小于表面蒸发速度,造成蒸发水量减少,干燥速率也逐渐降低。在此阶段中,坯体温度逐渐升高,最终接近干燥介质温度(干球温度)。另外,在此阶段由于坯体内颗粒已相互靠拢,排除的是坯体中的吸附水,因此坯体不再产生收缩或略有收缩。

1.3.4 平衡阶段

当坯体干燥到水分达到平衡水分时,干燥速率降为零。此时坯体与周围介质达到平衡状态。平衡水分的多少取决于坯体的性质和周围介质的温度与湿度,此时坯体中的水分称为干燥最终水分。

由以上四个阶段可以看出,等速干燥阶段是坯体干燥过程的收缩阶段,在整个过程中坯体中的水分排出,坯体颗粒表面的自由水膜变薄,颗粒在彼此靠拢发生收缩,因坯料部分颗粒取向性排列造成其收缩时的各异向性,由此而产生了内应力。当内应力大于塑性状态屈服值时,坯体产生变形缺陷;当内应力大于塑性状态的破裂值或弹性状态抗拉强度时,坯体在薄弱处产生开裂缺陷。

2 快速干燥技术

在上述的分析中可以确定等速干燥阶段的重要性,在实际生产中最不可控的就是等速干燥时坯体水分由内向外的扩散速度,往往表面水分的蒸发速度大于其内扩散的速度,这就造成了坯体外表面含水率低、内含水率高,其内外收缩不一致,进而产生了干燥缺陷。针对这个问题,经过反复研究、实验、论证,笔者总结出了科学合理的干燥制度,设计了一套科学的干燥系统来控制整个干燥过程。

2.1 设备主要构成

2.1.1 干燥室室体

其主体框架采用镀锌方管焊接,周围墙面及顶采用厚岩棉夹芯板制成,顶部进行加固以承载热风管道等设备。开有多个出入窑口,产品可快速出、入窑,并开有一个小型观察门,可随时进入窑内观察干燥情况。

2.1.2 热风产生、送风系统

安装国外进口热风炉、送风机,大流量旋转风机分风器,热风管道若干。

2.1.3 加湿系统

大功率加湿器、加湿器管路若干。

2.1.4 实验数据采集设备

在线温湿度记录仪,手持温湿度记录仪(优利德UT333 BT),风速计(希玛AS836)。

2.2 快速烘干实验

为减少坯体干燥缺陷的发生,首要是控制在等速阶段湿坯的收缩速率,使其内外收缩速率一致或相近即可,也就是人为的去控制湿坯在等速阶段的失水速率,使其在可控的温度、湿度气氛中以可控的速率收缩,直至到达坯体的临界水分,即图1中的B点,然后按照工艺曲线设定提高介质温度,降低介质湿度,进行快速干燥,直至坯体含水率达到0.5%~1.0%。

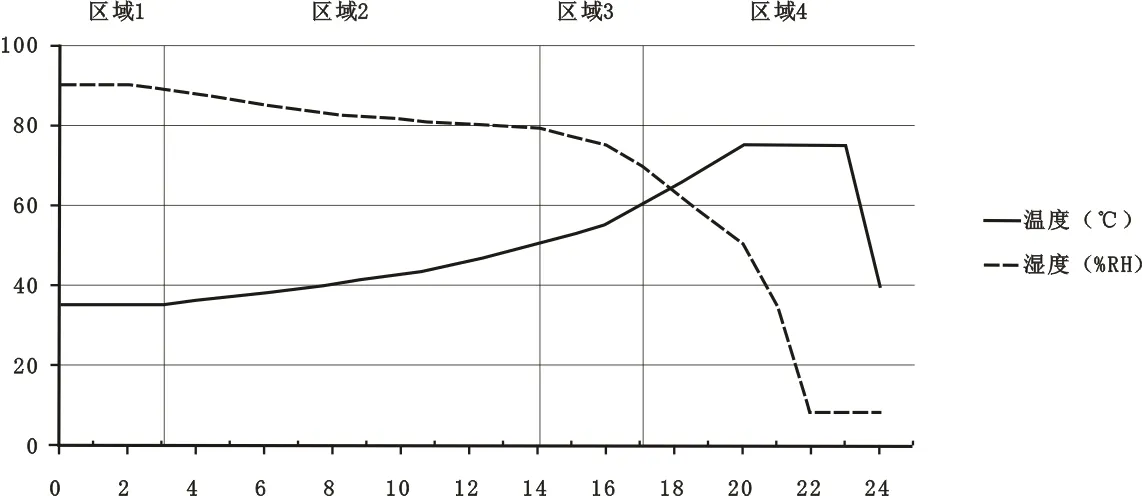

图2 蹲便器24 h干燥曲线

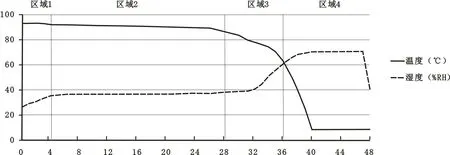

连体坐便器入窑前含水率为19%,蹲便器入窑前含水率为18%,因类别不同,结构复杂程度、湿坯大小均不同,故分别设计了烘干曲线如图2、图3所示。

区域1:此阶段气氛为高湿低温,湿度设定在85 RH%~92 RH%之间,温度设定在28~38 ℃。主要目的使坯体迅速达到介质温度,同时防止坯体因为表面失水速率过快,超出坯体内部水分的内扩散速率而产生内部应力,进而造成干燥隐患。

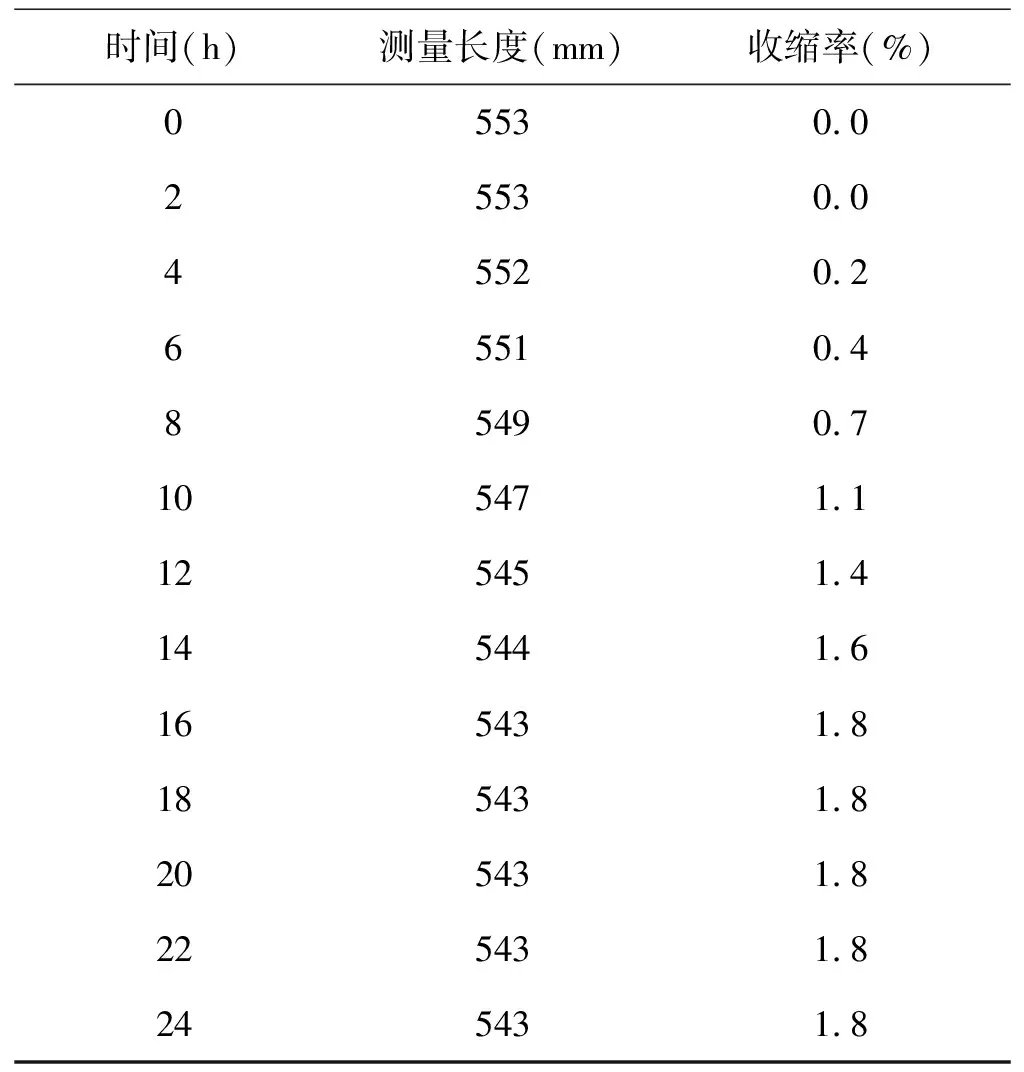

区域2:当坯体温度达到介质温度后,温度不再升高,此时热量的绝大部分是提供给坯体用于将内部的自由水排出,当水分含量达到其临界水分时,坯体内部颗粒已相互接触,坯体不再收缩,即可升温排潮,进入下一阶段。此阶段开始和结束节点的确定一直是一个不易确定的问题点,为此笔者使用在线测温仪与收缩测试仪配合进行测量,以蹲便器为测试对象,实验数据通过整理如表1所示。

图3 连体坐便器48 h干燥曲线

区域3:此阶段为升温降湿阶段,温、湿度变化较大,湿坯的失水速率开始慢慢提升,此时的湿坯仍存在一定的风险,开始时干燥速率不宜太大。

表1 蹲便器干燥收缩记录

区域4:此阶段为高温低湿阶段,此时坯体的失水速率达到最大,最大速率取决于介质的温度、湿度以及坯体表面的介质流动速度,应尽可能的提高到最大。

3 试验过程

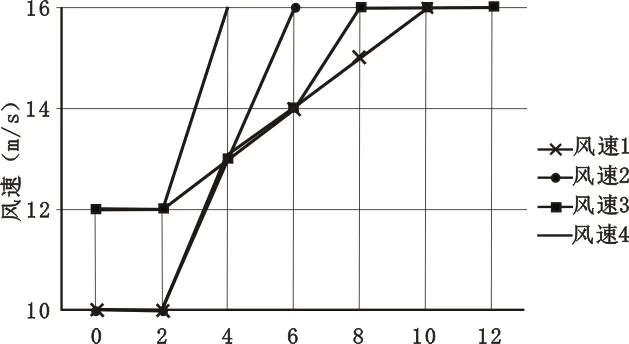

在试验的初期,设定了不同的风速曲线来进行区域2的控制,由于湿坯的阻挡各个位置的介质流速不一致,这里取的是分风器出口的数据,如图4所示,在风速达到最大后保持到干燥周期结束。

图4 风速曲线图

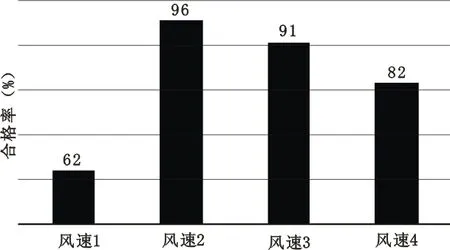

在各个风速曲线下连体坐便器的干燥合格率如图5所示。

在实验初期其干燥合格率不理想,产生干燥缺陷的多为虹吸式全包连体坐便器,干燥缺陷集中在炸锅和裂虹吸管道,合格率为60%~70%,传统干燥合格率在95%以上。经过分析确定,坯体锅内开裂是因为全包连体的结构比较复杂,底部在工装板上,由于结构原因形成一个封闭空间,从该部位经过的风量不够,造成局部的蒸发量小于整体的蒸发量,进而由于内部收缩不均,应力超过坯体承受能力而产生了开裂缺陷;管道裂是因为管道部位封闭太密实,外部干燥速度大于内部干燥速度,造成了干燥缺陷的产生。同时发现靠近风锥的产品与距风锥较远的位置产品其干燥合格率也有较大差距。

图5 连体坐便器干燥合格率

为解决上述的这些问题采取以下几项措施:

1)在工装板上对着排污口的位置开30 cm×30 cm的方孔,加大底部的通风状况,加强底部的热量交换,起到加速底部水分蒸发的目的。

2)将连体坐便器摆放位置进行调整,使管道后部干燥速度减缓,与管道前段的干燥速度相匹配。

3)初始湿度从93% RH降低到90%RH,增大等速阶段的蒸发量。

4)在温、湿度参数一定的条件下设定不同风速曲线进行试验,如图3所示,在12 h以后保持最大风速。

在温、湿度制度等其他参数一定的情况下,各个风速曲线下干燥合格率有明显区别。在开始阶段介质流速要再低一些,使坯体均匀升温,当进入等速干燥阶段后需要快速提高介质的流速,使干燥房内部的介质充分流动,带走坯体表面的水分,并保证整个房间内部的温、湿度均匀,以防止收缩不均匀进而产生干燥缺陷。

而在这个过程中需要准确控制干燥房内的风速,风速过低会造成坯体失水不够,在温度上升、湿度下降的时候未达到临界水分;风速过高又会造成坯体失水过快,内部应力超出当时坯体的承受能力,造成湿坯开裂缺陷。选择了多个风速方案进行试验,跟进试验结果后得出结论,在风速曲线2的条件下干燥合格率最高,达到了96%,完全满足生产要求。

通过以上措施保证锅内和管道的蒸发量与整个坯体同步,保证干燥质量。

4 结语

经过多次实验,坯体最终的干燥合格率控制在95%以上。由此可以得出结论,对于卫生洁具坯体建立分阶段采用低温高湿和高温低湿气氛、控制合理的风速保证坯体内外收缩的一致的干燥制度,可以在保证坯体干燥质量的前提下缩短干燥时间,提高干燥效率70%以上,缩短生产周期2~3 d,同时节省了50%以上的干燥场地。本干燥系统可与自动化流水线设备无缝对接,实现全流程的自动化,特别适用于三班连续生产的高压注浆模式。对生产企业来说快速干燥技术缩短了产品的生产周期,改善了干燥工艺,是陶瓷坯体干燥技术的一次突破,具有极大的推广价值。