TiN-SiC复合材料力学性能与导电性能研究*

2018-12-17吴鸿丰刘平安曾令可

吴鸿丰 刘平安 曾令可

(华南理工大学材料科学与工程学院 广州 510640)

前言

碳化硅(SiC)陶瓷材料具有高硬度、耐磨、耐高温、耐腐蚀、质量轻以及高热导率、低热膨胀系数等性能,具有十分广泛的应用领域,可作为磨料及耐磨构件、热交换器、燃气轮机构件、喷嘴、高温炉高温区衬材、大规模集成电路底衬材料等使用[1~2]。但是其高硬度和低韧性使得SiC材料具有较高的加工成本,常用的机械加工方法如金刚石砂轮磨削加工、超硬立方BN刀具切削加工等都有着较高的成本,并且加工效率不高[3]。

电火花加工则是对于高硬度材料进行形状加工的一种有效手段,但是对于材料的导电性能具有一定的要求。研究表明,当陶瓷材料的电阻小于100 Ω·cm时,就可以进行有效的电火花加工[4~5]。而SiC作为一种半导体材料,其电阻率受到不同制备工艺的影响很大,纯净的SiC电阻率为1014Ω·cm,但随着含杂质和缺陷的不同变化范围很大,可以低至10-2Ω·cm,并不一定能满足电火花加工的条件。笔者在SiC基体中引入导电相TiN,研究TiN含量对复合材料力学性能和导电性能的影响,并进行电火花加工测试。

1 实验与表征

1.1 实验方法

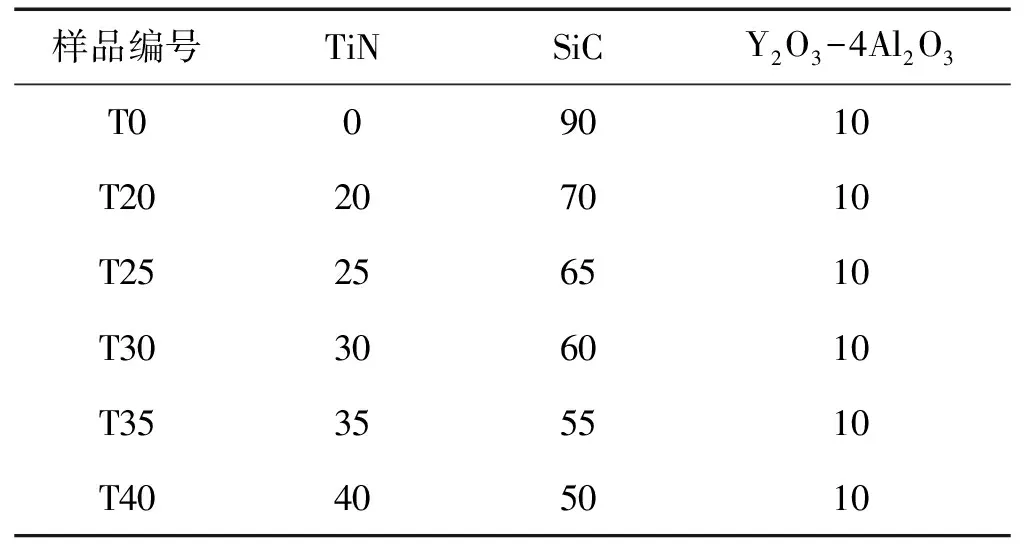

采用热压烧结方法制备TiN-SiC复相陶瓷,导电相TiN含量从10wt%到40wt%。添加10wt%的(Y2O3+Al2O3)作为助烧剂,其摩尔比为Y2O3∶Al2O3=1∶4。具体配方见表1。所用原料粉体SiC、TiN、Y2O3、Al2O3的平均粒度分别为0.5 μm、20 nm、5 μm、0.3 μm。

表1 TiN-SiC复相陶瓷的原料配比(质量%)

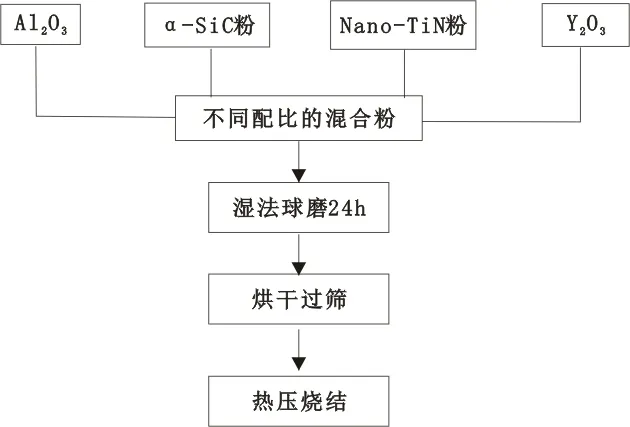

如图1所示,将不同配比的原料粉体混合,按照5∶1球料比加入氧化铝磨球及适量无水乙醇湿混24 h,干燥后过100目筛,之后装入石墨模具,在HIGH MULTI10000型真空热压烧结炉中,0.1 MPa的N2保护下于1 850 ℃、30 MPa条件保温1 h,随炉冷却。

图1 复合材料的制备工艺流程图

1.2 实验仪器与表征

试样横截面经机械抛光后在HELIOS Nano Lab600i型扫描电镜下观察其微观结构。使用X'pert型衍射仪,对其进行X射线衍射(XRD)分析,采用Cu-Kα辐射,加速电压和加速电流分别为40 kV和40 mA,扫描速度为0.1°/s。

用阿基米德排水法测定试样的密度,并计算转换成致密度。在Instron5569型电子万能试验机,通过三点弯曲法测定,压头的移动速率为0.5 mm/min。试样的尺寸为3 mm×4 mm,长度大于36 mm,跨距为30 mm。同一成分均测定5个试样取其平均值。断后的试样在HELIOS NanoLab 600i型扫描电镜下观察断口形貌。用HVS-30型数显维氏硬度计测定试样的硬度,每个成分的试样在与热压方向垂直的抛光截面测多点取其平均值。

材料的电阻率使用Keithley 2420 Sourcemeter采用四线法测定,每组分5个试样,选择四探针直线排布方式。使用型号DK7752E的电火花数控线切割机床,以脉冲宽度35 μs、脉冲间隔45 μs、峰值电流1.5 A、开路电压100 V对不同TiN含量的试样进行电火花线切割加工测试,用单位时间去除材料的面积表征加工效率。

2 结果与讨论

2.1 XRD图谱

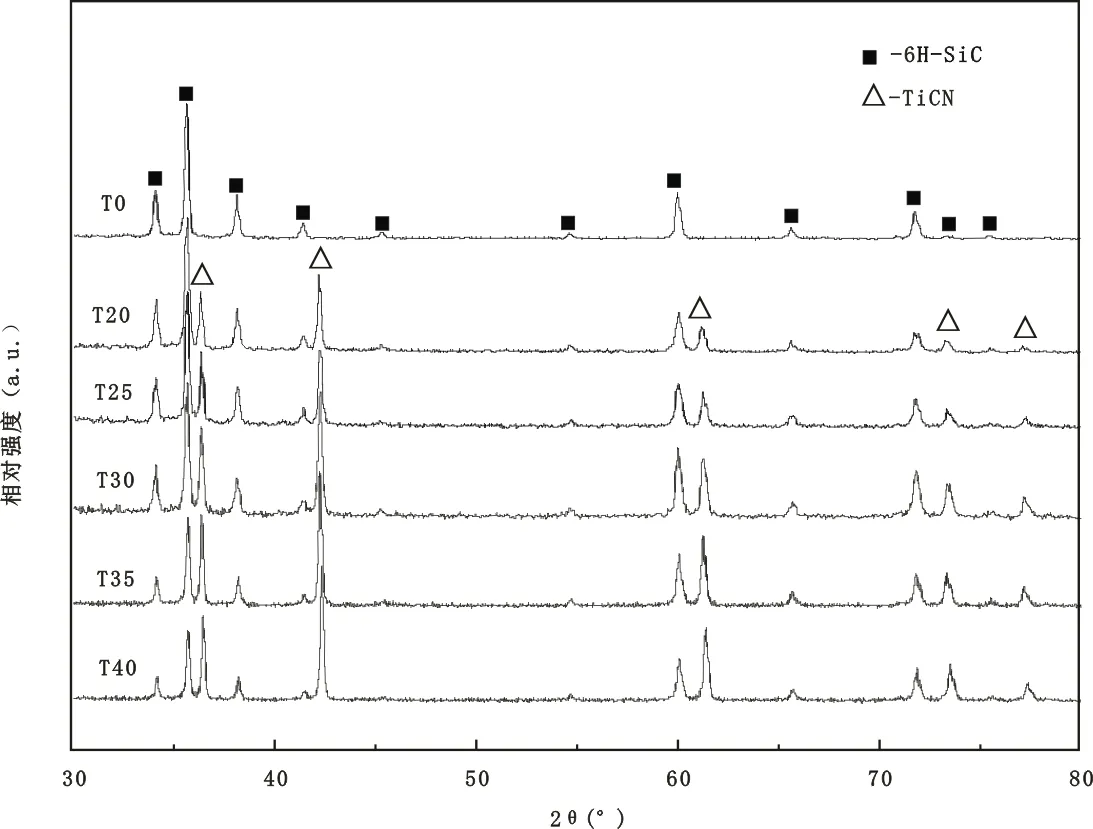

图2为TiN-SiC复合陶瓷不同组分的XRD图谱。

由图2可知,烧结后的复合陶瓷主晶相为6H-SiC和TiCN。其中TiCN是由TiC和TiN形成的固溶体,TiCN的存在意味着部分TiN与基体发生反应形成了TiC。未发现所添加的烧结助剂Y2O3和Al2O3,故可能是含量太少不足以被检测到,或者以晶间玻璃相形式存在。

肾上腺素是α-受体激动剂,增大周围血管阻力,减轻水肿,同时兴奋β2-受体缓解支气管痉挛,增加心肌收缩力,抑制炎症介质白三烯等释放,是严重过敏反应的一线用药[7,8]。本例患者注射苯磺酸顺式阿曲库铵后发生过敏反应,加快静脉输液,同时保持气道通畅,立即给予肾上腺素30-50μg静脉注射,必要时重复应用,并持续静脉输注0.05-0.4μg/kg·min,30min 后症状逐渐缓解, 术毕停用肾上腺素,生命体征平稳。

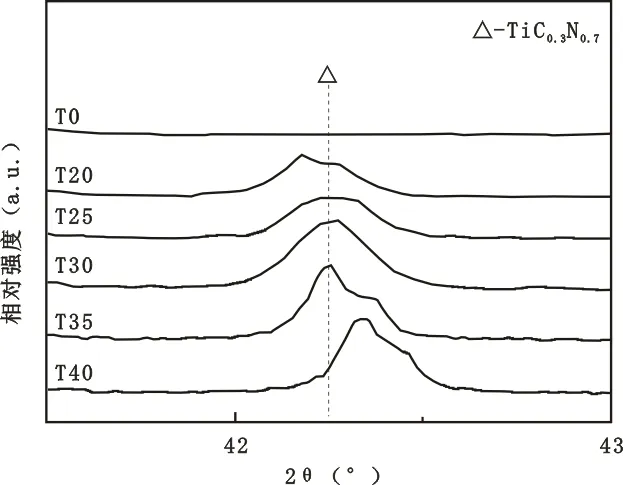

图3为复合材料XRD图谱在2θ=41°~43°处的局部放大图像。

由图3可知,图中虚线为TiC0.3N0.7物相的最强峰,随着TiN含量的增加复合材料在该处的峰发生了不同程度的偏移,说明TiN中TiC的固溶程度不同,从而导致晶格常数发生变化。

图2 TiN-SiC复合陶瓷不同组分的XRD图谱

图3 复合材料XRD图谱局部放大图

2.2 力学性能

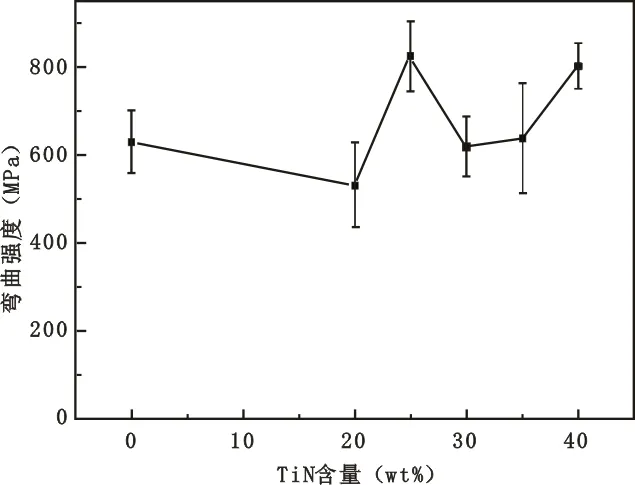

图4为复合材料的抗弯强度与TiN含量的关系。

由图4可以看出,随着纳米TiN含量的增加,复合材料的抗弯强度呈现出波动上升的趋势,在纳米TiN含量为25wt%时达到最高值824 MPa±79 MPa,较SiC基体提高了31%。除了T20组以外其余各组试样的抗弯强度均高于未添加纳米TiN的试样T0的630 MPa±71 MPa,其中T40组分的抗弯强度也高于800 MPa,说明纳米TiN的加入能够有效提高复合材料的强度。增强机制可能是由于纳米TiN颗粒的引入抑制了SiC晶粒的长大,提高了晶界强度,将在显微结构小节具体分析。

图4 复合材料的抗弯强度与TiN含量的关系

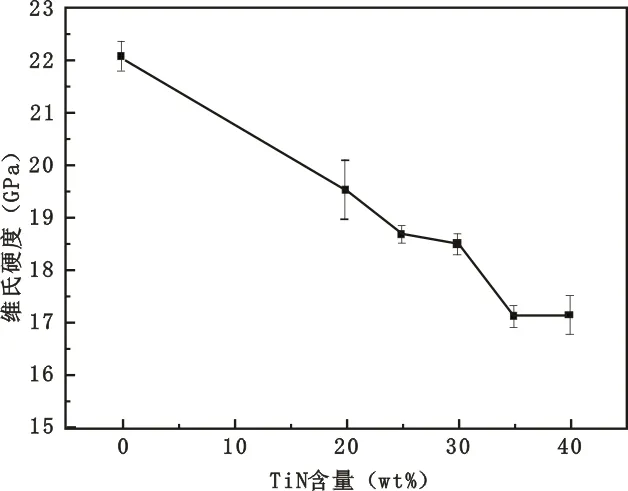

复合材料的维氏硬度与TiN含量的关系如图5所示。

图5 复合材料维氏硬度与TiN含量的关系

由于TiN硬度小于基体SiC,故随着纳米TiN含量的增加复合材料的维氏硬度不断降低。其中未添加TiN的T0组的维氏硬度最高,达到了22.1 GPa±0.3 GPa,而TiN含量最高的T40组维氏硬度降低到了17.1 GPa±0.4 GPa。其原因可能是所用烧结助剂Y2O3-Al2O3体系产生了残余的玻璃相,使得陶瓷维氏硬度下降。也可能是由于纳米TiN的添加量过多团聚严重以至于影响了烧结的致密化过程,从而使得硬度逐渐降低。如果进一步优化烧结工艺和烧结助剂的种类和添加量,得到更致密且玻璃相少的烧结体,那么由TiN和SiC这两种高硬度相复合而成的陶瓷,其硬度应当可以保持在较高的范围内。

2.3 显微结构

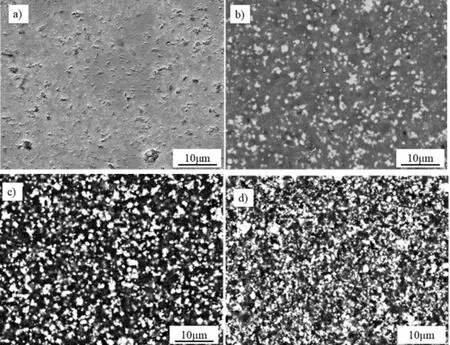

图6为复合材料三点弯曲试验试样断口形貌SEM图像。

由图6可以看出,复合材料的断裂方式为沿晶断裂。对比可知,不含TiN的试样T0的大多数晶粒尺寸在1 μm以下,随着纳米TiN的含量增加,晶粒尺寸呈减小的趋势,试样的断口更加平整,孔洞也较少,这说明适量的纳米TiN颗粒可以起到抑制烧结过程中的晶粒长大的作用。晶粒越小时,晶界越多,能将应力分散到多个晶粒中,从而使材料能够承受更大的应力,材料的强度将随着晶粒尺寸减小而增强,这对于提高复合材料力学性能是有利的。且纳米TiN颗粒填充在SiC基体晶粒周围,有利于提高晶界结合强度,从而起到增强的效果[6]。

a)T0 b)T20 c)T30 d)T40图6 复合材料断口形貌SEM图像

图7为复合材料不同组分的背散射电子图像。

a)T0 b)T20 c)T35 d)T40图7 复合材料抛光表面的SEM照片

由图7可见,图7a)中不含TiN,未显示出衬度。从图7b)开始出现浅色区域,经能谱分析为TiN,区域半径在1 μm左右,但所用原料粒径为20 nm,并且从断口形貌图6可以确定烧结后纳米TiN也未长大到微米级,所以判断纳米TiN在基体中以团聚体形式分布,图7b)、7c)、7d)中的浅色区域都是团聚状的TiN。在图7b)中TiN的大小团聚体弥散分布,互相之间几乎不接触,试样的电阻率也较高,为3.1×103Ω·cm。随着TiN含量增加浅色区域逐渐密集。当TiN含量达到40wt%时,通过图7d)可以看出,浅色区域十分密集并且相互联结,形成二维、三维的网络,故复合材料的电阻率发生突变,急剧下降。

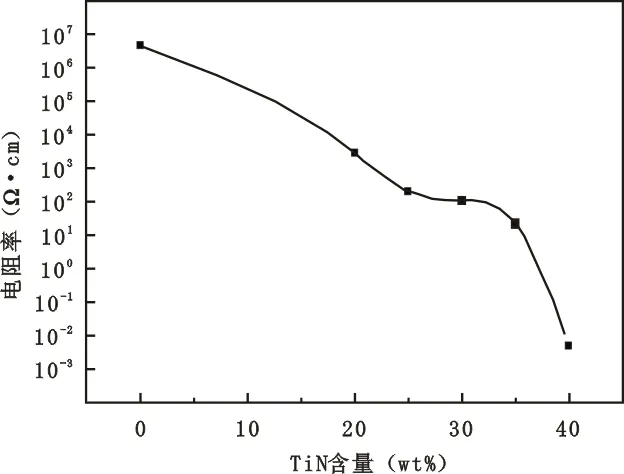

在TiN添加量低于35 wt%时,复合材料的电阻率随TiN增加缓慢降低。在TiN含量由35wt%升至40wt%时,复合材料的电阻率从23.11 Ω·cm骤降至4.92×10-3Ω·cm,这是由于导电相TiN在基体中形成了连续的二维、三维网络。

2.4 电阻率

TiN-SiC复合材料的电阻率随TiN含量变化规律如图8所示。

图8 TiN-SiC复合材料电阻率随TiN含量的变化

复合材料的导电机理可以用渗流理论(Percolation Theory)[7~8]来进行解释。渗流理论也称逾渗理论,是一个数学模型,属于概率论的一个分支。主要是用来描述流体在无序介质中作随机扩展和传递的情况,逾渗与通常的随机过程(如扩散过程)有所不同,不同点是流体运动本身不具有随机性,而是介质具有随机性。在这种无序介质中,当介质达到某种临界状态时,流体能够流过该介质,这一时刻,介质中存在流体通过的一条通路。而在网络中也存在逾渗现象,如果网络中存在一个大集团可以从网络的一边覆盖到另一边,则称这个网络是逾渗的。当节点的连接比例达到一个阈值时,网络呈现所谓的逾渗效应,某些性质发生突变。

在TiN-SiC复合材料中, 导电相TiN相当于能够允许流体通过的通路,当TiN颗粒的连接比例达到阈值时,逾渗效应为电阻率突然降低。当导电相的含量较低时,导电粒子无规则的弥散在绝缘相中,复合材料的电阻率很大,其实材料的电阻率与绝缘相的电阻率很接近。随着导电相含量的增加,导电颗粒将通过相互接触,形成连续的一维、两维、三维网状这样的比较大的团簇结构,当导电相的含量达到某个临界值,这时一个连通的网络结构将形成,复合材料的电阻率快速的减小,发生非线性突变。

2.5 电火花加工

试验结果如表2所示。纳米TiN达到 40wt%的复合材料可以在所给电火花线切割参数(脉冲宽度35 μs、脉冲间隔45 μs、峰值电流1.5 A、开路电压100 V)下进行有效的线切割,材料去除率为10.92 mm2/min,切割效率高于使用内圆切割机进行的机械加工。而低于通常电加工要求100 Ω·cm的T35组的试样在该参数下只能产生微量的电火花,无法进行电火花线切割加工。

表2 不同组分TiN-SiC复合材料的电阻率和线切割去除率

图9为电火花线切割加工面的SEM照片。

图9复合材料电火花线切割加工面SEM照片

由图9(a)可知,TiN-SiC复合材料在所用设备和参数设置下进行电火花线切割加工所得加工面并不十分平整,若产品对表面粗糙度有较高要求则仍需进行抛光等后续精加工操作。但由于线切割加工过程中不产生机械力,对于韧性低而硬度高的材料具有很高的加工效率。

从图9(b)的高倍SEM照片中可以观察到材料加工表面为球状颗粒,说明电火花线切割加工过程中存在着熔融/再凝固机制[9],该机制蚀除存在两方面的原因:

1)在EDM放电加工过程中,两极间隙中可瞬间形成温度高达40 000 K的瞬时高温热源,将被加工材料熔融,过热熔融液体颗粒以爆裂的形式被蚀除。但脉冲放电后期,被熔融蚀除的液体颗粒很快进入脉冲间隙冷却期,微小液体颗粒会再凝固,并随冷却液被排除。当爆炸冲击力较小时,就会有部分颗粒附着在基体上,重新与基体结合,SEM图像显示为球粒状组织形态。

2)无论是晶界熔化导致的整体颗粒剥离蚀除,还是热应力导致的片状颗粒剥离蚀除,当爆炸冲击力较小时,也会产生再凝固黏附现象。

3 结论

1)在本实验的条件下,SiC基体中添加纳米的TiN以TiC0.3N0.7形式存在,并形成微米级团聚体,团聚体在SiC基体中分布较均匀。当TiN含量低时,团聚体弥散分布;当TiN含量足够高时团聚体围绕基体SiC晶粒可形成连续网络,从而改变复合陶瓷的力学性能和导电性能。若能避免纳米TiN的团聚则能够得到具有更好的导电性的复合材料。

2)纳米TiN的加入有着显著的增强作用,其中25wt%和40wt%TiN的复合陶瓷的抗弯强度都超过了800 MPa,比SiC基体强度提高约30%,增强机理主要为抑制晶粒长大和提高晶界结合强度。

3)TiN-SiC复合材料电阻率随TiN含量的增加先缓慢降低,超过渗流阈值后电阻率发生非线性突变急剧下降。添加40wt%纳米TiN的复合陶瓷的综合力学性能和导电性能良好:抗弯强度为802 MPa±51 MPa,维氏硬度为17.1 GPa±0.4 GPa;电阻率为4.9×10-3Ω·cm,较SiC基体降低了9个数量级,可以进行有效的电火花加工。