基于UG的数控车床进给系统建模与有限元分析*

2018-12-15沈震阳许宁萍

顾 燕 沈震阳 程 洋 许宁萍

(南通理工学院 机械工程学院 江苏南通226002)

UG作为一款大型的三维设计软件,被西门子公司收购后改名 NX,但工程技术人员还是习惯将它叫做 UG。它使企业能够通过新一代数字化产品开发系统实现对产品整个生命周期的管理过程。NX功能强大,可以轻松实现各种复杂实体和造型。有多个模块相互结合,支持混合建模,很好的融合了CAD/CAM/CAE技术,所以说UG软件不仅方便实用还节省时间,提高工作效率。

数控车床的进给系统主要分为横向进给系统和纵向进给系统,一般由电机、减速器、滚珠丝杠副和一些支撑零件组成[1]。借助 UG软件对数控车床的进给系统进行建模,运动仿真以及有限元分析具有重要的现实意义。

1 UG建模与运动仿真

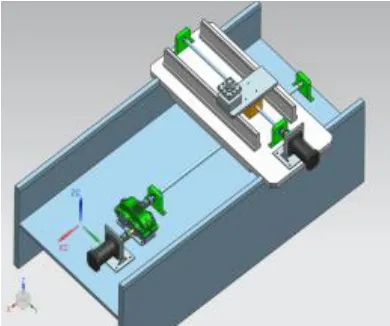

通过使用UG进行建模,并且采用参数化的设计方式,将关键的尺寸设为参数,便于修改尺寸。通过UG分别对车床的各个零部件进行建模,整个车床进给系统的三维模型如图1所示。

图1 车床进给系统整体模型

1.1 减速器建模

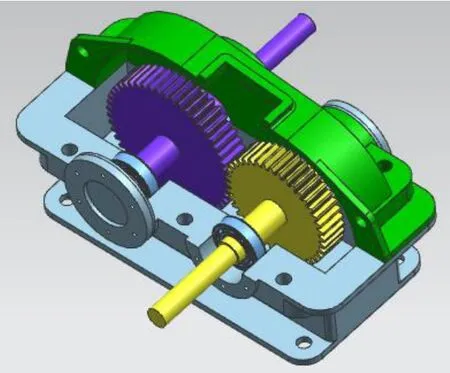

减速器建模过程中的主要难点是齿轮的建模,在UG中,齿轮可以通过输入参数的方式创建,找到GC工具箱-齿轮建模就可以调用。根据齿轮的形状、模数、齿数、压力角以及齿宽等关键数据,输入对话框中就可以生成齿轮,再通过齿轮啮合的方式将它们啮合。齿轮模型、齿轮啮合中心距测量图如图2所示。通过齿轮信息可以查看生成齿轮的基本信息,便于设计者使用与修改。然后分别对箱体、箱盖和中间的齿轮轴建模,这些都是通过拉伸或者回转命令就可以创建,主要是绘制草图时要仔细。最后通过装配约束命令,将建立好的模型按要求组装到一起。组装后的减速器模型如图3所示。

图3 纵向进给系统减速器模型

1.2 丝杠的建模

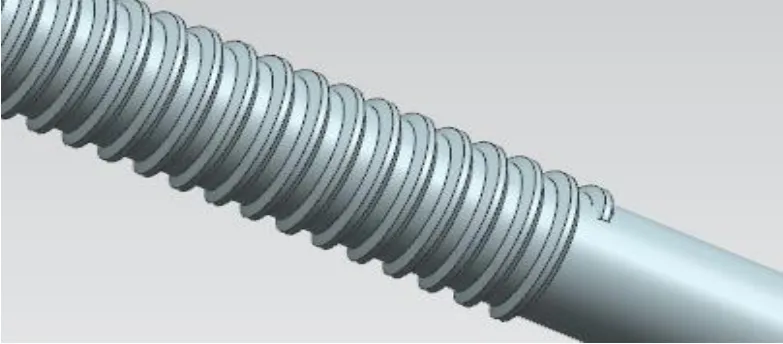

以横向丝杠为例,首先要创建一个细长的圆柱体,在圆柱体表面插入一条螺旋线。在螺旋线两端的一端点位置创建草图,画丝杠的横截面。然后进行扫掠命令,截面选择画好的丝杠横截面,引导线选择螺旋线,定位方向选择丝杠轴向面的法向。最后将螺纹接头处的平面使用同步建模中的替换面命令,将螺纹接头处的平面替换为圆柱面,将扫掠命令得到的螺纹与圆柱体布尔求和,最终得到丝杠模型。丝杠模型如图4所示。其他零部件的建模过程较简单,在这儿不详细叙述。

图4 丝杠模型

1.3 运动仿真

UG有单独的运动仿真模块,利用运动学或动力学的方法去模拟仿真设计者设计的模型是否可以合理的工作提供了一种可行性。运动学是一个相对理想仿真,它不考虑模型质量、地面重力等因素,纯粹是做模型运动形式的仿真,由于车床进给系统需考虑重力和模型质量等因素,所以采取动力学方式进行运动仿真。

首先是连杆指派,对于运动形式一致的构件可以认为是一个连杆。纵向进给系统运动是电机的主轴与高速齿轮轴,通过联轴器相连进行转动,所以这三个零部件设为第一个连杆。大齿轮带动低速齿轮轴,通过联轴器带动纵向滚珠丝杠进行旋转运动,所以此为第二个连杆。滚珠丝杠的螺母带动纵向溜板箱和大拖板,包括大拖板上固定的电机支座,轴承座都设为第三个连杆。横向进给系统的电机主轴通过联轴器带动横向滚珠丝杠作旋转运动,这是第四个连杆。最后横向滚珠丝杠的螺母带动横向溜板箱及固定的小拖板和刀架,这是第五个连杆。共五个连杆,所以需要限制的自由度为30。

第二步是运动副的指派,在小齿轮的圆心建立一个旋转副,大齿轮的圆心建立一个旋转副。大拖板沿着导轨做纵向的直线运动,所以建立一个滑动副,小拖板同样建立一个滑动副。丝杠的旋转带动拖板进行直线运动,分别给横向和纵向的丝杠和螺母之间建立螺旋副。最后,通过两齿轮的旋转副建立齿轮高副。

第三步,由两个电机作为驱动,分别带动纵向和横向进给系统的运动,分别给两个电机主轴的旋转副上指派旋转驱动。

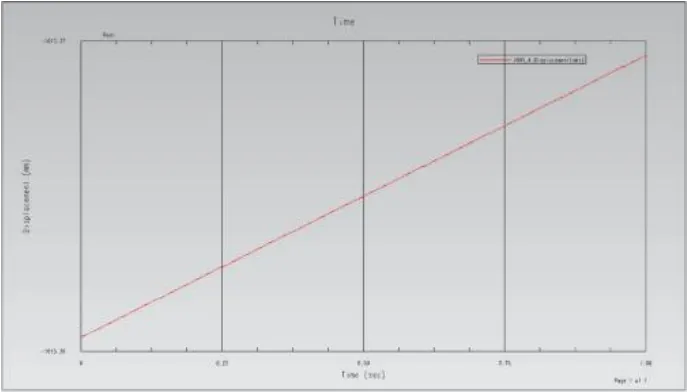

最后得到纵向工作台的滑动副位移-时间曲线如图5所示。从图中可以看出工作台从-1013.38的坐标位移到了-1013.37,整个工作台纵向运动了0.01mm,相当于一个脉冲当量。通过模拟运动实验可知,纵横两方向进给系统独立驱动,互不干扰,并且可以加快电机的转速,从而使刀架具有快速移动的功能,满足使用要求。

图5 纵向进给系统时间-位移曲线图

2 丝杠的屈曲分析

UG软件中的有限元分析按流程分为三步:第一步,创建理想化模型为仿真做准备;第二步,给CAD模型划分单元网格和指派材料;第三步,施加约束和载荷,求解。

因为考虑到丝杠是细长杆状零件,在切削力的作用下,不仅会发生轴向拉力,也会受到轴向压力,在轴向压力的作用下,丝杠可能会发生弯曲变形,弯曲变形可能会导致工作台下降或上升,不能保证切削的同轴度等尺寸公差。所以要对丝杠做屈曲分析,本文以纵向丝杠为例进行分析。为了保证设计的丝杠满足使用要求,主要对纵向丝杠进行切削力影响下的拉升压缩变形、稳定性分析[2]。

2.1 纵向丝杠的拉伸压缩变形分析

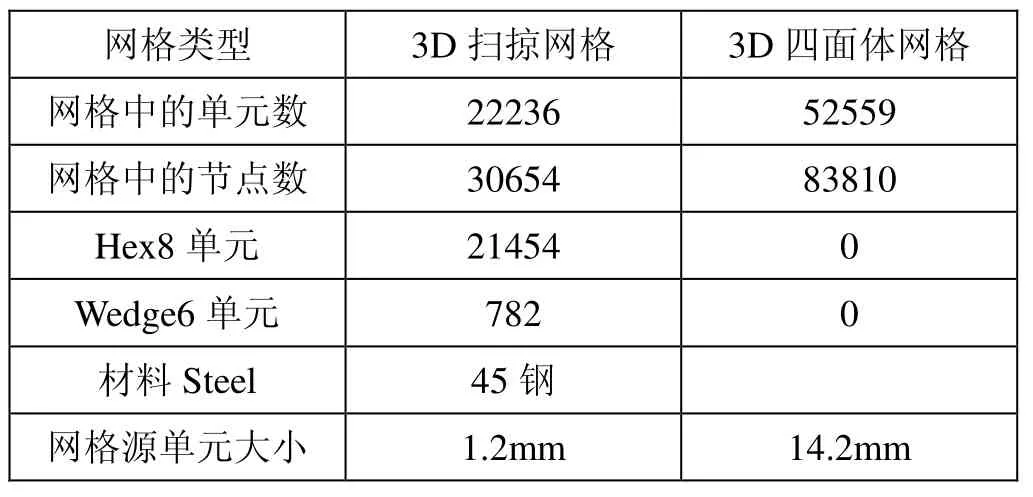

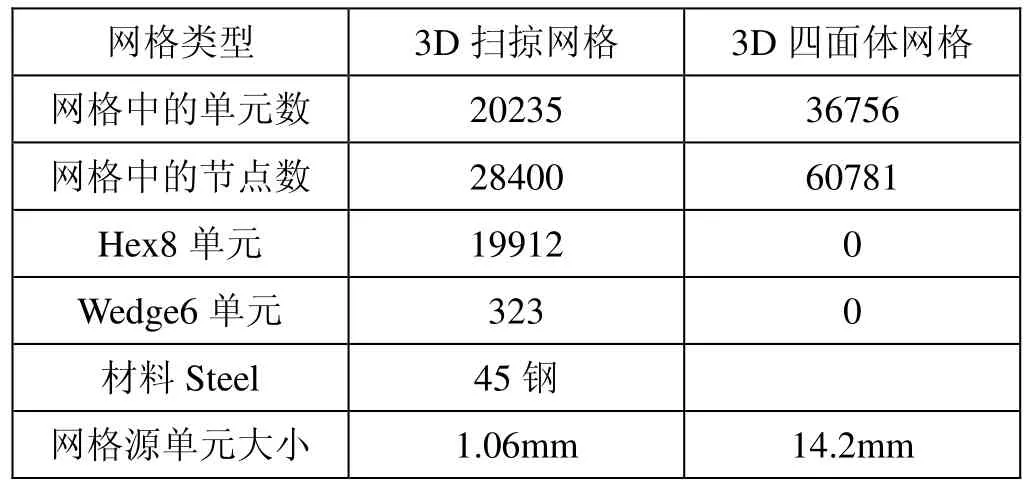

首先为了消除螺纹对网格质量的影响,用圆柱体模型等效代替丝杠模型进行模拟。对丝杠模型表面划分3D扫掠网格(正六面体网格)并对丝杠进行材料的指派为Steel (45钢)。纵向进给系统的有限元网格信息如表1所示。

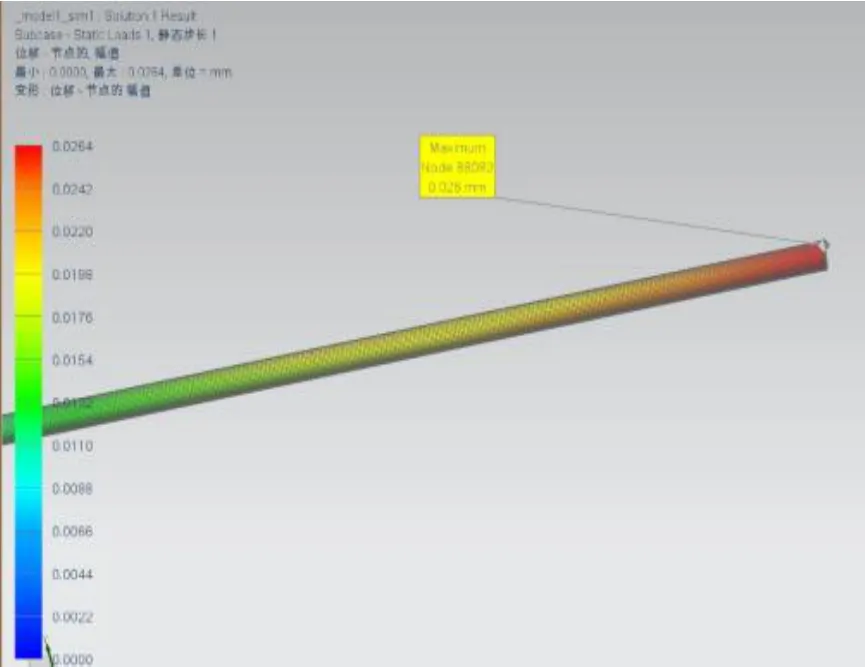

在UG仿真环境下对划分好网格的丝杠模型进行处理,由于对丝杠的分析采用静态分析,并且丝杠的固定方式为一端固定,一端简支。所以对模型的一端施加固定约束,另一端施加简支约束。丝杠受到的轴向拉力为1846N。纵向丝杠的拉伸压缩变形有限元分析的位移结果如图6所示。

图6 纵向丝杠的拉伸压缩变形分析的位移结果

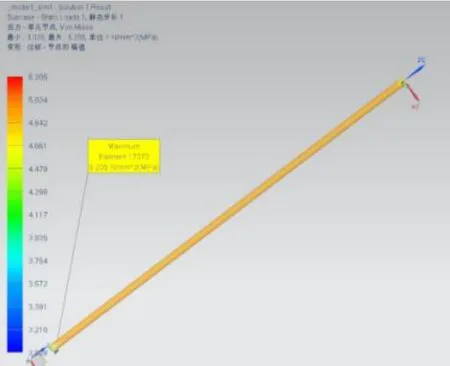

通过分析得出丝杠的轴向力会是丝杠产生轴向变形,位移变形最严重的是丝杠的简支端,最大位移可与相关计算结果相比较,判断位移变形是否满足刚度的要求。从分析结果可以看出,UG有限元分析只要施加的条件正确,网格的质量越高,分析得出的结果越精确。纵向丝杠的拉伸压缩变形有限元分析的应力结果如图7所示。

图7 纵向丝杠的拉伸压缩变形分析的应力结果

2.2 纵向丝杠的压缩线性屈曲分析

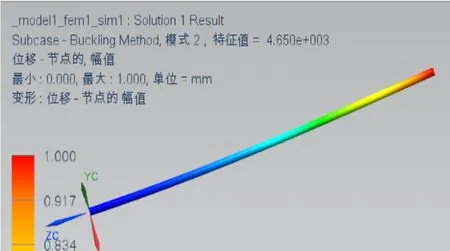

将丝杠一端固定,另外一端不设约束,让其自由,在自由端施加1N的力,UG会自动施加1的倍数的力进行模拟,直到丝杠发生弯曲变形失稳。纵向丝杠的稳定性分析如图8所示。

图8 纵向丝杠的稳定性分析

当压力施加到4650N时,纵向丝杠失稳,发生自由端的弯曲变形,所以在切削时不宜切削较硬的材料,并且实际加工中要避免撞刀,进给速度过快等人为造成的情况,影响加工精度。

UG对于屈曲分析生成了 10个模态,模拟的是丝杠的弯曲趋势,当轴向压力为41 840 N时,丝杠近中部的位置会发生大位移变形,当压力达到116 100 N的时丝杠已经完全扭曲变形。

3 减速器齿轮的变形分析

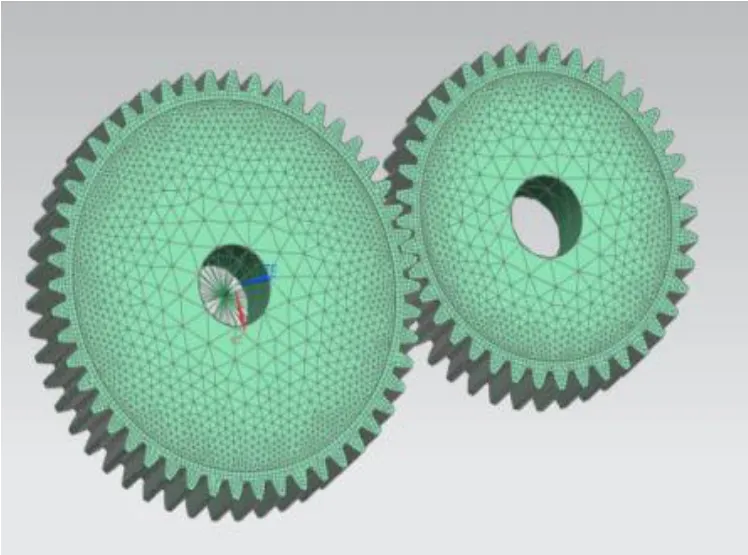

齿轮常见的失效形式有齿轮折断、齿面磨损、齿面点蚀、齿面胶合、塑性变形。当齿轮材料的强度不足时,若齿面上的载荷所产生的应力超过材料的屈服强度时,齿轮就会发生塑性变形。主要是分析齿轮在极限情况下是否会发生齿面断裂,此处极限情况是指当大齿轮卡死时而小齿轮依旧被步进电机提供的转矩带动旋转,模拟这种情况下,齿面发生的情况。为了缩短解算时间,降低网格数量,该模拟创建理想化模型,将两个齿轮的键槽去除,然后将齿轮拆分。在齿轮齿面上给密集高质量的正六面体3D扫掠网格,在齿轮的中间部分用正四面体网格。主要分析齿面的受力情况,所以中间稀疏的网格对最终求解的影响不是很大。图9所示为齿轮有限元网格模型。表2、表3分别是大小齿轮的有限元模型参数信息。

因为大齿轮内部是有轴连接的,在模拟时不能完全固定,这里给大齿轮内圈建立1D连接,中间创建一个质点。模拟齿轮与轴的刚性连接,从而使分析的结果更加精确。

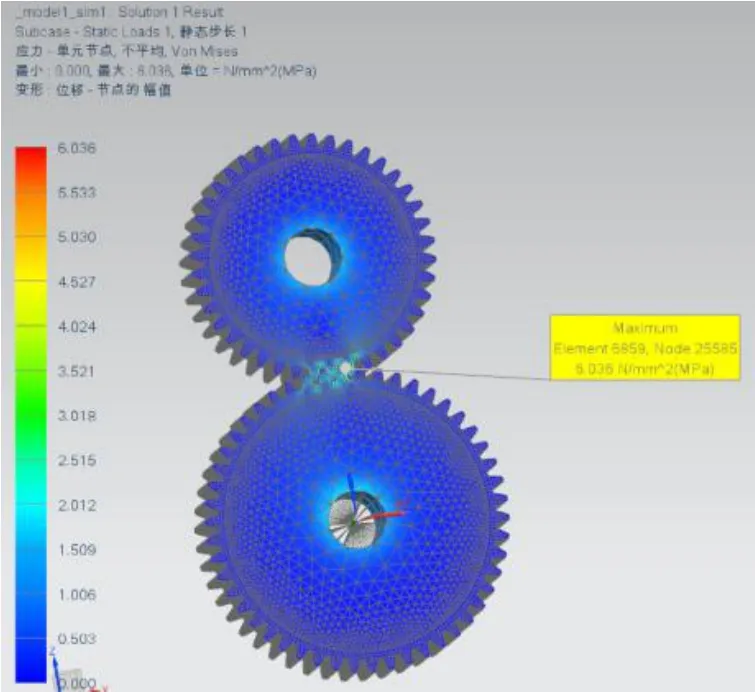

通过分析可以看出两齿轮啮合接触的地方会产生最大约为6.036MPa的应力,但低于45钢的屈服强度,所以齿轮不会发生塑性变形。应力有限元分析结果如图10所示。

表2 大齿轮网格信息(齿数50)

表3 小齿轮网格信息(齿数40)

图9 齿轮的有限元模型

图10 应力有限元分析结果

4 结语

利用UG软件对数控车床的进给系统进行建模仿真研究。通过运动仿真研究车床的机械传动原理[3]。检查零件传动的可行性。通过有限元法,对零部件进行分析,研究其材料结构的可靠性,平稳性。充分证明了UG软件的功能强大,逻辑性强,适用于其他机械传动系统的设计与分析。