实施新旧动能转换引领百年老矿洗煤厂跨入新时代

2018-12-15孔德宗

文/孔德宗

山东能源新矿集团华丰煤矿是一个特级质量标准化、现代化矿井,国家二级企业,华丰煤矿选煤厂1958年建厂,1960年投产,初期设计能力为30万吨/年。1996年首创“双八”品牌冶炼精煤。2012年由原来的主选跳汰工艺升级改造为重介工艺,现成为年设计生产能力为180万吨的大型标准化选煤厂。

随着矿井开采深度的不断增加和井下机械化程度的不断加强,上井原煤中煤泥含量不断升高,致使原洗煤厂重介系统中次生煤泥含量大大增加,这部分粗煤泥未通过有效分选直接进入末煤,造成精煤回收率偏低、末煤发热量和煤泥发热量偏高。为有效解决这一难题,进一步提高精煤回收率,提升矿井经济效益,华丰煤矿领导班子积极“走出去”对标先进,寻找破解这一难题的良方密钥。经过不懈的努力,成功实施了“粗煤泥分选项目”,将百年老矿洗煤厂成功送上“新旧动能转换”跨入新时代的班车。

一、转变观念,对标学习补短板

针对老区矿井存在的矿老、井深、上井原煤中煤泥含量不断升高的实际情况,华丰煤矿立足生产实际,围绕原洗煤厂的基础设施,在实现原洗煤厂 “新旧动能转换”上大做文章。彻底转变“保守”“自大”“只当先生不当学生”的思想,组织人员赴省内外数十家同类型的洗煤厂进行实地对标学习,通过对标学习寻找解决从煤泥中再次提取精煤的方法。

目前国内常用的粗煤泥分选工艺大体可分为两类,一类是以重介质为分选介质的煤泥重介质分选旋流器,一类是以水为介质的粗煤泥分选工艺,主要有水介质三锥旋流器、TBS等。煤泥重介分选工艺分选精度更高,分选粒级范围宽,分选效果好,有很强的适应能力,矿井煤质发生变化几乎不影响它的分选精度。然而煤泥重介分选工艺存在项目投资大,生产成本高,维修费用高等问题。

水介质三锥旋流器分选工艺以水作为分选介质,分选精度与煤泥重介分选工艺相对较低,但其分选工艺简单,投资小、见效快,生产成本低,设备磨损小,维修量低。

二、科学论证,优化生产工艺

1.认清现状,找准症结

华丰煤矿选煤厂目前选煤工艺采用重介两产品主选+细煤泥浮选+尾煤泥压滤。原煤经0.63mm预先脱泥后进入主选重介旋流器,原生煤泥经分级浓缩旋流器FX500*4处理后进入TBS粗煤泥分选机分选,但因煤泥可选性较差,加之进入TBS分选机的细煤泥较多,致使TBS分选效果不理想,后来甩开未用。分级旋流器底流(1.0~0.35mm粗煤泥)不经有效分选直接经煤泥离心机脱水后掺入中煤产品。分级旋流器溢流(绝大部分小于0.35mm细煤泥)直接进入浮选系统,浮选精煤采用精煤压滤机处理;浮选尾煤进入耙式浓缩机,浓缩机底流经压滤机脱水回收,作为最终煤泥产品。此工艺存在的主要问题有:

(1)因粗煤泥量大且比较难选,使TBS分选效果差,不能正常投入使用,造成分选工艺不完善,粗煤泥(1.0~0.35mm)未经有效分选,粗精煤泥灰分偏高,无法掺到精煤产品内。实际生产中,现场要求综合精煤灰分控制在8.0%以下,而粗精煤泥灰分却居高不下,普遍在20%以上,无法直接掺入精煤。

(2)粗精煤泥掺入末煤,造成精煤资源的损失。为了保证综合精煤灰分不超过8.0%,现场将这部分粗精煤泥掺入到中煤产品内,不仅造成部分合格精煤的损失以及资源的浪费,而且降低了选煤厂的综合经济效益。

(3)为了确保精煤回收率,避免大量的粗煤泥进入煤泥水系统,从而使重介脱泥筛筛板由原来的1.0mm更换为现在的0.63mm,这样虽然避免了1.0~

0.63mm的粗煤泥进入煤泥水系统,但这部分煤泥在重介分选过程中导致次生煤泥含量增大,增加了重介质回收难度,造成洗煤介耗居高不下。同时这部分次生煤泥通过脱泥筛进入煤泥水系统,影响了煤泥水回收工艺。

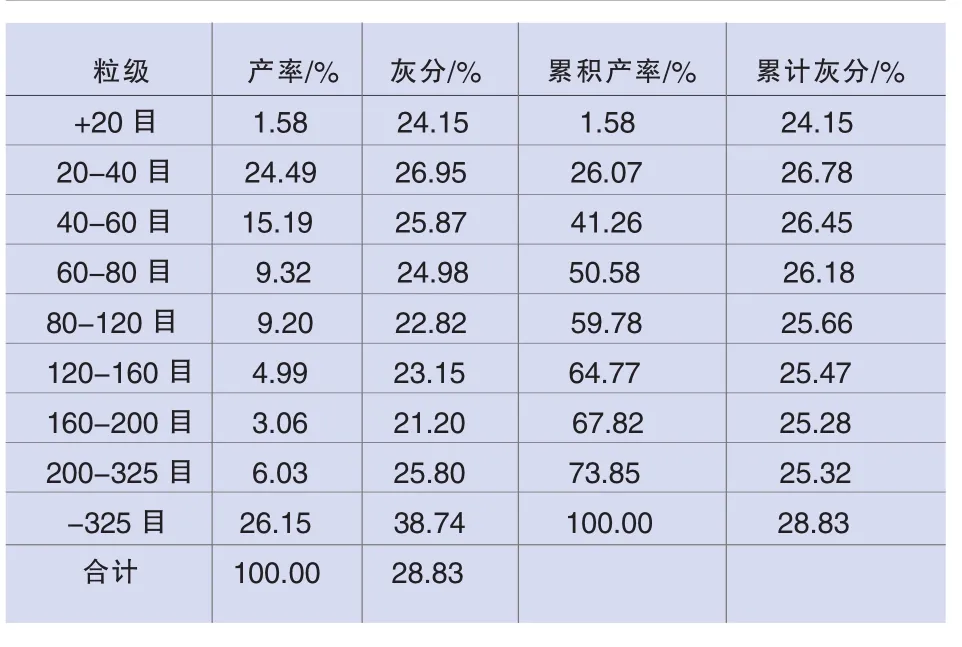

表1 粗煤泥小筛分试验结果

图1 粗中煤泥累积粒度特性曲线

2.科学论证,工艺比对

(1)水介质三锥旋流器粗煤泥回收工艺。通过水介质三锥旋流器粗煤泥回收工艺的改造,在改善生产环境、提高系统稳定性及应变能力的基础上,增加粗精煤泥回收量,可有效提高精煤回收率,降低末煤发热量。同时采用水介质三锥旋流器进行粗煤泥分选,还可通过增大脱泥分级筛筛孔来提高原煤入洗量,相对降低洗煤成本。此外,可进一步改善煤泥浮选工艺条件,提高浮选入料质量,降低浮选油耗,提高浮选效果。

(2)工艺比对。华丰煤矿选煤厂为进一步确定新增粗煤泥分选工艺的可行性,特委托山东科技大学对现场原生煤泥取样,并分别进行了筛分、浮沉试验,通过试验结果绘制粗煤泥可选性曲线,进一步论证水介质三锥旋流器分选工艺在华丰煤矿选煤厂的可行性。

粗煤泥粒度组成试验分析。为了解该粗煤泥粒度组成,华丰煤矿选煤厂对该煤样进行小筛分试验,结果如表1所示。通过表1中数据可以绘制出累计粒度特性曲线,如图1所示。

从表1、图1可以看出,该粗煤泥中粒度较细,但+80目粒级含量较多,达到50.58%,从粒度上看适合采用旋流器分选。20-40目和40-60目两个粒级含量较多,产率分别为24.49%和15.19%,120-325目三个粒级颗粒含量很低,均在5%左右,-325目含量适中,有利于旋流器分选;就灰分而言,该粗煤泥累计灰分为28.83%,+80目累计灰分为26.18%,灰分较高,仍需要进一步分选,各粒度级灰分比较接近,分布均匀。由此可见,对+80目实施有效分选可从中选出精煤,以提高精煤产率。

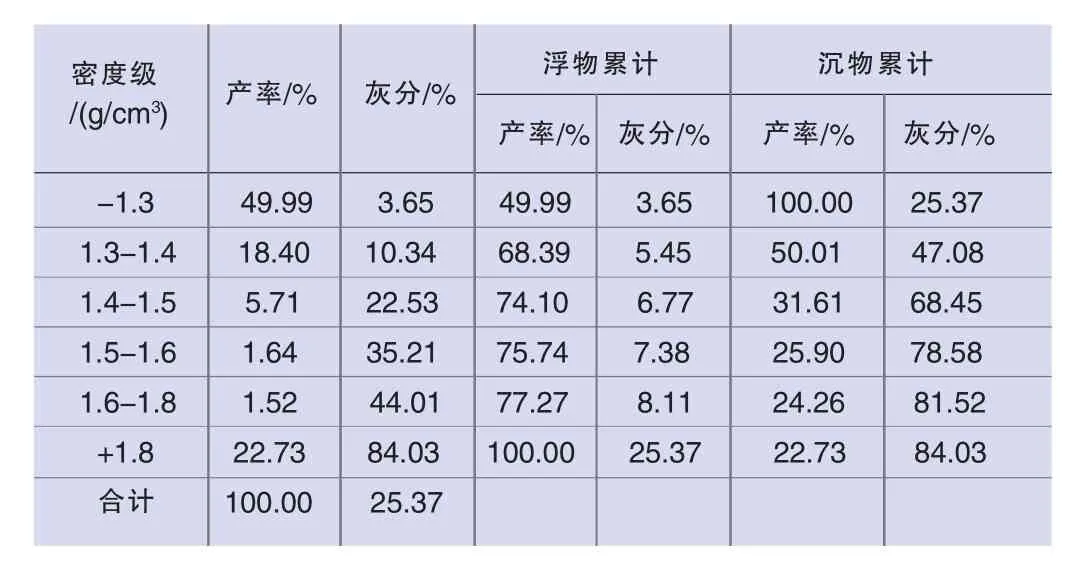

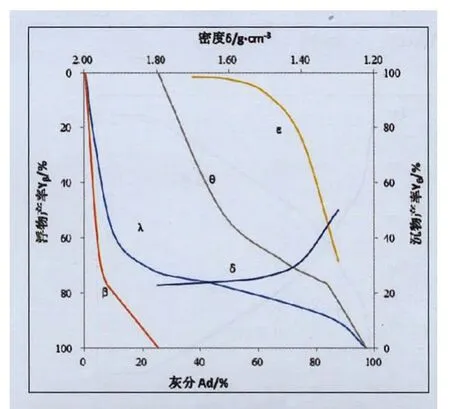

粗煤泥密度组成分析。为了解该粗煤泥煤样密度组成情况,对该煤样中+80目粒级煤样进行小浮沉试验,结果见表2。根据表2数据绘制出该粗中煤泥煤样可选性曲线,如图2所示。

由表2和图2可以看出,该粗煤泥中低密度级含量较多,其中-1.4g/cm3密度级浮物累计产率高达68.39%,灰分仅为5.45%,说明该粗煤泥中精煤含量较多。从曲线上可查得,当要求灰分为8.00%时,邻近密度物含量为2.59(去除高密度物),为易选煤,其精煤理论产率77.00%,占煤泥样品38.95%。该粗煤泥非常适用三锥水介旋流器分选。

表2 粗煤泥+0.2mm小浮沉试验结果

图2 粗煤泥+0.2mm可选性曲线

三、项目实施,提升矿井效益

1.确定方案

原煤经脱泥筛(筛缝为1.0mm)预先脱泥后进入主选重介旋流器,原生煤泥经新增水介质三锥旋流器分选,水介质三锥旋流器溢流通过高效振动弧形筛进行脱水后,通过精煤泥离心机,弧形筛筛上物进一步脱水后得到粗精煤泥,弧形筛筛下物和精煤泥离心机离心液一同进入浮选系统进行浮选,得到浮选精煤。水介质三锥旋流器底流通过高效振动弧形筛进行脱水,弧形筛筛上物进入末煤泥离心机进一步脱水后得到末煤产品,弧形筛筛下物和末煤泥离心液一同进入尾煤泥耙式浓缩机,通过尾压系统压滤得到煤泥产品。该方案对系统中的粗煤泥进行了有效分选,得到了粗精煤泥产品,达到了提高精煤回收率,降低末煤发热量的目的。

2.经济效益

华丰煤矿选煤厂最终确定实施了水介质三锥旋流器粗煤泥分选工艺改造,2017年4月份完成项目改造。项目改造完成后对选煤厂煤泥水系统中粒度级在0.35~1.0mm的粗煤泥进行分选回收,得到粗精煤泥和粗中煤泥两种产品,填补了选煤厂粗煤泥分选工艺空白。

2017年在产量同比下降的情况下,华丰煤矿选煤厂产出精煤同比提高18.6万吨,精煤回收率达到71.37%,实现洗煤增收1.49亿元,创历史最好水平。