制取高浓度臭氧超净水方法及其设备

2018-12-14白敏

白敏,何 叶,杨 波

(大连海事大学理学院,辽宁大连 116026)

硅片清洗作为制作光伏电池和集成电路的基础,非常重要。清洗的效果直接影响到光伏电池和集成电路最终的性能、效率和稳定性[1]。硅片从硅棒切割下来,表面上多层晶格被破坏,布满了不饱和的悬挂件,悬挂件活性较高,极易吸附颗粒物导致硅片表面被污染,性能变差。贴附在硅片表面的有机物使氧化层质量劣化[2]。清洗硅片表面不仅要除去硅片表面杂质又要使硅片表面纯化,从而减小硅片表面的吸附能力。对硅片表面的洁净度要求非常严格[3],也是至关重要环节,不允许存在任何颗粒、金属离子、有机粘附和氧化层,甚至要求硅片表面要有原子级的平整度[4]。目前,由于硅片清洗技术的缺陷,大规模集成电路中因为硅材的清洁度不够而发生问题,甚至失效的比例达到50%[5],因此优化硅片清洗工艺是极其必要。目前采用RCA湿法清洗硅片,由于RCA法使用大量NH4OH、HCl和H2O2等化学试剂,致使运行成本大量增加,又带来环境污染和废液后处理问题[6]。因此,探索新的适合硅片清洗新工艺势在必行。硅片表面的清洗成为半导体材料及其生产过程中至关重要的环节[7]。

目前主要采用湿法清洗硅片,使用具有强度腐蚀性和氧化性的臭氧,它的氧化电位达到2.07 V,远高于 H2O2(1.77 V)、MnO4-(1.52 V)、ClO2(1.50 V)和Cl2(1.30 V)[8]。臭氧溶于超净水形成高浓度臭氧超净水,具有极强的氧化力,当臭氧水浓度为30 mg/L,去除硅片表面有机物及金属颗粒物效率远比SPM(H2SO4/H2O2)、HPM(HCl/H2O2)等传统方法要强。臭氧溶于含有微量HF的超净水中,形成了O3/HF清洗硅片的超净水。可见,O3/HF清洗硅片方法比传统的RCA法清洗硅片具有很大优势[9]。制取臭氧超净水浓度达到30~54 mg/L的关键之一是制取浓度高于286 mg/L的O3;其次是采用强激励方法[10]把高浓度O3溶于水,进而形成高浓度臭氧超净水,其浓度达到54.6 mg/L满足了硅片清洗要求。臭氧超净水浓度越高对清洗硅片越有利,提高了硅片清洗质量和缩短了硅片清洗时间。

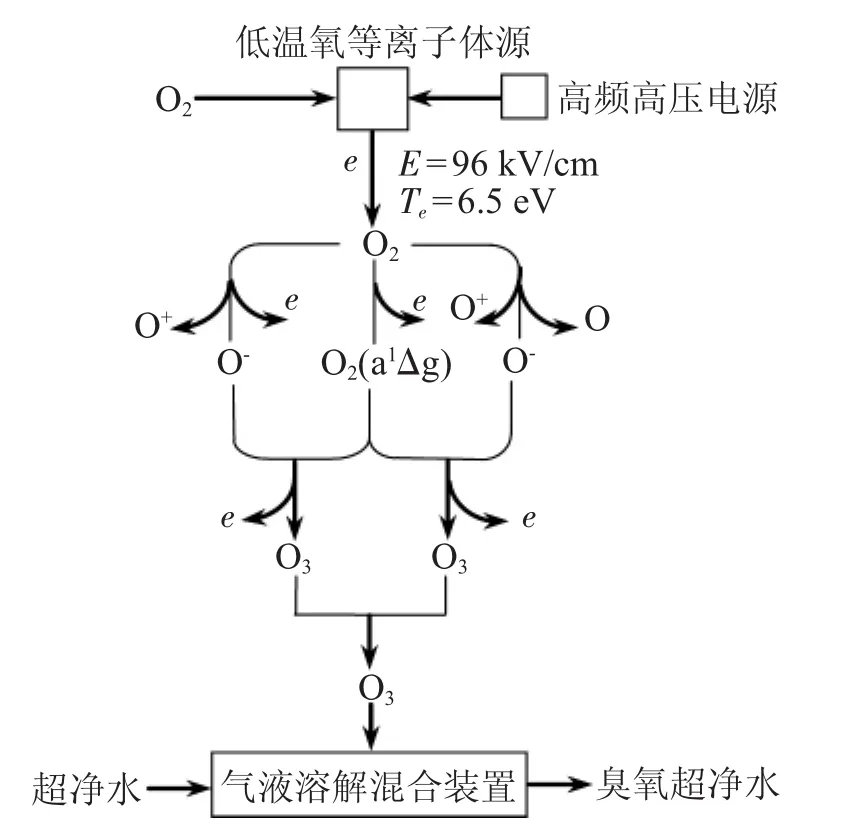

1 臭氧形成及其等离子体反应式与模型

目前可行的方法是采用气体电离放电方法。当电离放电电场强度达到96 kV/cm时,放电通道中电子所具有平均能量Te为6.5 eV[11,12],放电通道中电子能量分布是遵循麦克斯韦规律分布的[13],其中大部分电子所具有能量足以将氧激励、离解、电离成O-和O2(a1Δg)等活性粒子,在电场中反应生成高浓度气态O3,臭氧浓度可达到286 mg/L。高浓度O3是制取高浓度臭氧超净水必要的基础条件。

采用窄间隙介质阻挡放电方法研制等离子体源,它是由放电极板、接地极、电介质层和隔片等部件组成的等离子体源[14-16]。等离子体源中强电离电场的放电通道中O2形成O3主要反应式及其等离子体反应速率常数为[17]:

形成高浓度臭氧水等离子体反应模式如图1所示。

图1 低温氧等离子体形成高浓度臭氧超净水的等离子体反应模型

2 高浓度臭氧超净水设备研发

高浓度臭氧超净水制取及其清洗硅片的工艺系统如图2所示,它主要是由臭氧产生设备和气液溶解混合装置等两部分组成,臭氧产生设备和气液溶解混合装置均是本项目组研制成功。臭氧产生设备输出O3浓度达到286 mg/L,臭氧产生设备输出的高浓度臭氧输送给气液溶解混合装置,它将高浓度臭氧强激励溶解于超净水中形成高浓度臭氧超净水,其浓度达到54.6 mg/L。

图2 臭氧超净水装备及其清洗硅片系统

臭氧产生设备是由超窄间隙的介质阻挡放电等离子体源、高频高压电源等组成;气液溶解混合装置是由气液溶解器、混合器、泵、电机、阀体等组成。高浓度臭氧超净水经管道输送给硅片清洗槽底部的喷嘴,喷嘴将高浓度臭氧超净水喷射清洗放置在支架上的硅片,冲洗硅片后的高浓度臭氧超净水再经泵输入气液溶解器中,再进一步将臭氧溶解混合于臭氧超净水中进而保持槽中臭氧超净水浓度为54.6 mg/L,之后再输入硅片清洗槽里的喷嘴上,它将高浓度臭氧超净水再喷射冲洗硅片,将影响器件品质和成品率的硅片表面上颗粒物、金属离子、粘附有机物、自然氧化膜和微粗糙度等消除,有助解决上述硅片表面存在的质量技术问题。

3 形成高浓度臭氧超净水实验

实验用的硅片清洗槽体积为45 L,实验用水为超净水,水温为14℃的条件下进行高浓度臭氧超净水形成实验。采用WM-75型颗粒度测试仪检测硅片表面颗粒物。实验工艺流程如图2所示。

3.1 臭氧超净水形成时间对臭氧超净水浓度影响

形成臭氧超净水时间对臭氧超净水浓度影响实验是在对臭氧产生设备、气液溶解混合装置施加功率1.76 kW条件下进行,实验结果如图3所示。当臭氧超净水形成时间为3 min时,臭氧超净水浓度达到54.6 mg/L;当臭氧超净水形成时间为0.7 min时,臭氧超净水浓度达到30 mg/L,此值满足了硅片清洗要求。高浓度臭氧超净水对硅片清洗十分有利,提高了硅片清洗质量同时缩短了硅片清洗时间。

图3 臭氧超净水形成时间对臭氧超净水浓度影响实验结果曲线

3.2 形成臭氧超净水设备消耗功率对臭氧超净水浓度影响

形成臭氧超净水设备消耗功率对臭氧超净水浓度影响实验结果如图4所示。当对形成臭氧超净水装备施加1.76 kW时槽中臭氧超净水浓度达到54.3 mg/L;当施加功率为0.42 kW时,臭氧超净水浓度为31.4 mg/L,满足清洗硅片的技术要求。从装备实验结果曲线可见,当装备消耗功率达到0.71 kW时臭氧超净水浓度与施加功率变化近似成线性函数关系,增加速率为45.7 mg/L·kW;当施加装备上的功率再增加时臭氧超净水浓度增加速率越来越小,当施加装备功率从0.88 kW增加到1.59 kW时臭氧超净水浓度只增加2.2 mg/L变化速率将为3.1 mg/L·kW。为了提高臭氧超净水浓度所消耗功率就越大。

图4 形成臭氧超净水装备消耗功率对臭氧超净水浓度影响实验结果曲线

3.3 消除硅片表面金属颗粒物

臭氧超净水具有强氧化性,可将硅片表面上的有机物污染物氧化成CO2、H2O,达到清洗的目的,同时又在硅片表面形成一层氧化膜;清洗硅片溶液中微量HF将硅片表面的金属污染物除掉,又将O3氧化膜腐蚀掉,同时也将氧化膜中金属颗粒物除掉。当臭氧超净水浓度为54.3 mg/L时仅用 2 min可去掉 Cu、Fe颗粒物效率分别达到96.4%、95.6%。

4 结 论

采用强电离放电方法制取臭氧气体浓度达到286 mg/L,再用强激励方法把高浓度O3溶于超净水中形成54.6 mg/L臭氧超净水,它将有效除掉硅片表面有机、无机以及金属粘附的颗粒物,清洗后硅片满足集成电路的线宽更窄的要求。由于清洗工艺步骤简化,致使清洗实现了设备小型化。

最近美国对中国中兴科技企业突发制裁,暴露出“缺芯”的巨大伤口。芯片、半导体加工设备、半导体材料等都是相关产业发展的软肋。然而这些设备、材料均为进口。从“中兴”事件提醒我们要尽快掌握其核心技术,实现设备、材料完全国产化,以免受控于人。