水利泵站同步电动机的弱磁分段线性化控制技术

2018-12-14施凯杰

施凯杰

(江苏省淮沭新河管理处,江苏 淮安 223005)

水利泵站同步电动机的同步功率直接影响了水利数控机床等大型能源器件的使用效率。目前国内水力泵站使用的同步电动机最大功率转速仅为8000 r/min,难以保证生产需要,因此对现代水力泵站同步电动机扩速问题研究是开发高性能电机的首要研究问题。电动机自身转矩和电流特性的电磁路曲线均具有非线性特征,在电动机实际控制中,其工作点的直流电流和交流电流常出现耦合现象,导致对其电流的测算十分困难。尤其是对电动机进行弱磁控制,转子电磁结构下的给定电流难以跟踪定位,使电动机电流调节器出现饱和现象,导致电流失控。研究水利泵站同步电动机的弱磁分段线性化控制技术十分必要[1]。

1 同步电动机弱磁线性化控制技术设计

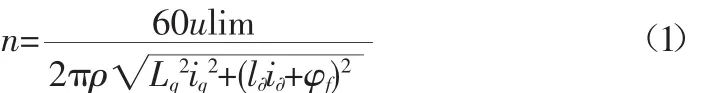

式中:n为电机转速;ρ为电动机极对数;ulim为极限电压;L为电动机的交轴同步电感;i为交流电流、φ为直流电流[2]。

根据式(1)可以看出,在同步电机最高电压和极限电流为定值,电机想要实现最高转速需要调节电机的极限电感和电流。因为同步电动机机内电流直轴磁路上均存有电阻率较大的电磁阻体,所以电机逆变器通常带有固定的输出限制,对此为了提高电机工作时的恒速转矩和变速转矩,需要调节器电机转子磁路结构。传统调节电机转子磁路的方式大多以减少电极内同步交轴电感,增强直轴电感,从而提高极限电压和电流,减少电极永磁链。因为,想要从根本上提高电机转速必须立足于电机转子磁路结构设计。

1.1 数学模型下同步电动机参数方程获取

水力泵站同步电动机内部电机直轴的有效气隙量较小,在实际应用时直轴电感与交轴电感值一般并不相同。所以可利用电机内的磁阻效应进行速度调节,提高弱磁控制性和出现失磁回路时的抗失磁能力。因为其机械强度较高,同步电动机的速度范围较窄,适用于恒定功率,对此将恒定功率参数作为初始向量,录入计算机仿真数学模型内,获取同步电动机电压、磁链以及转矩方程:

式中:ud和uq分别为同步电动机直轴和交流电电压;id和iq分别为直流和交流电电流;ψd和ψq为电机直轴和交轴的磁链电流量;Ld和Lq分别为直轴和交轴的电感;Rs为电动机内部等效同步电阻值;ω为电动机转轴转角转换频率;ψf为电动机永磁磁链;p为电动机电流速分因子。

通过数学模型,可以获取上述电机电流的因子量和各级分量。求取的各级因子量和分量即可作为参数向量设计电动机转子磁路结构。

1.2 电动机转子磁路结构设计

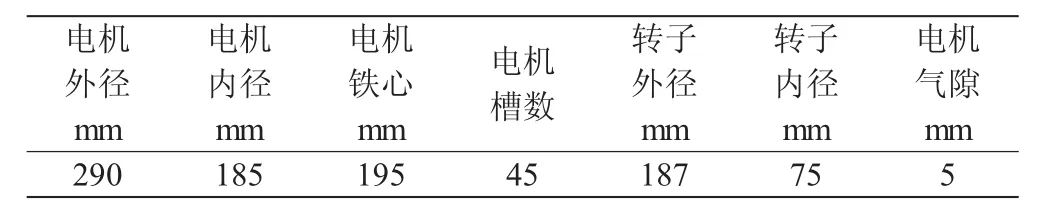

为了保证不同转子磁路结构设计结果具有可比性,需要根据上述参数量,建立电动机有限元模型,进行实际分析测算。具体模型参数数据见表1~3。

表1 测算电机额定数据参数表

表2 测算电机结构数据

表3 测算电机永磁体数据

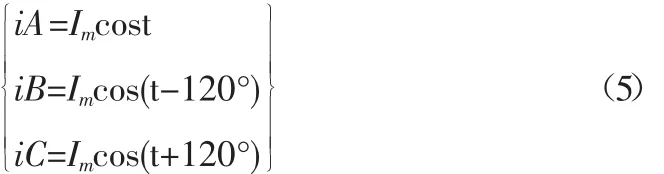

表2、表3为电机三相测算数据,根据上述数据可以直接建立有限元分析模型,计算电机内部直轴电感和磁链数据。电机等效直轴状态下,保证同步电机平稳运行时,其三相电流计算公式为:

式中:iA、iB、iC分别为设计电机定子绕组的三项电流值;Im为最大电流值。

农村经济管理工作应采用信息化技术,创建电子商务平台,对外公开财务信息,人们可随时查询所需数据。电子商务平台有利于会计人员掌握财务处理技术,提高工作效率,使得农村财务管理更加规范化与高效化。

根据机电学三项电流等效变换,公式(5)可以转换为如下关系式:

式中:IA为等效直轴状态电流;IB为测定电流的直轴分量。此状态即为同步电动机等效直轴运动状态,通过参数数据和有限元计算法,测算此时等效直轴的电磁场见图1。

通过图1数据可以看出,等效直轴磁场分布均在一侧,没有出现交轴电枢反应,可以判定此时同步电机气隙反部电动势能为直插电动势。

根据其电动势能和上述磁体数据,设计采用内置式电机转子磁路结构。磁路各极距下均设置两个磁极,并提供磁极联通通路。保证每个磁极的磁通量提升至最大。为了避免内置式电机转子磁路结构出现漏磁现象,在电机内永磁体上添加了隔离磁套见图2。

图2 磁路结构示意图

与传统磁路结构相比,设计的内置式电机转子磁路结构添加了外部磁桥,与周围磁体圆周磁桥隔离。将永磁体隔离并进行磁性分段的磁桥设为外部磁桥,将磁体周围的圆周磁桥设为内部磁桥,充分发挥结构气隙效应,使原来需要通过磁路空隙的磁链改变的传输路径,形成分段回路,为空载永磁磁链提供开阔的额外磁路,降低同步电机空载永磁磁链的出现几率。但是在实际设计中,发现磁桥的宽度设计会影响磁性,具体来说,磁桥设置过宽,虽然可以有效降低空载永磁磁链的出现,同时也更容易引起永磁体漏磁现象,此外通过研究发现随着磁桥宽度的增大,同步式电机转矩倍数和永磁体的磁体量也在不断增加,所以磁桥宽度设计不仅要有效避免漏磁现象,还需要节约永磁体用量,其长度的选取需要在满足电机转矩有效功率的前提下,取极小值,最终确定磁桥长度选取为0.5 mm。其依据指标见表4。

表4 磁桥长度选取参照向量

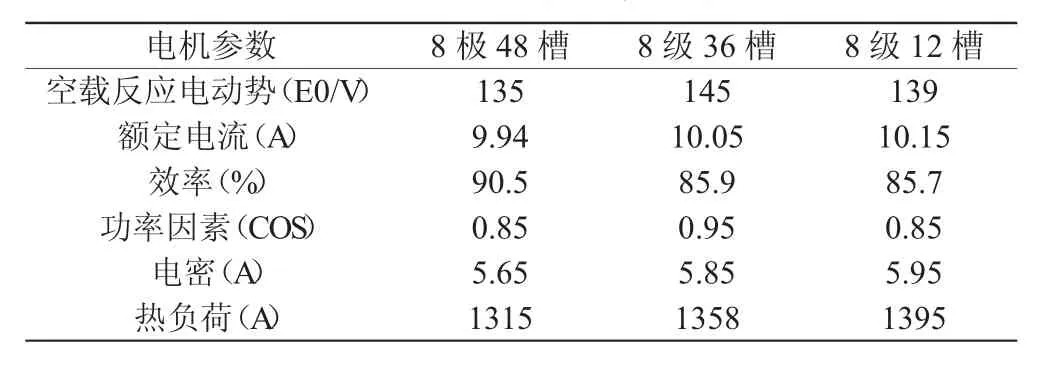

现代水利泵站使用的同步时电动机转速频率变化范围极大,所以表面铁耗也会随之增大。在电机弱磁作用下,转子结构的气息磁密会出现降低,因此电动机在高速运转时,速率也会出现下滑。为了提高电机转速,降低铁耗,设计的内置式电机转子磁路结构减少了电机极数配置,提高定子的体积,导致定子外部到点线圈越来越大,提高金属铜耗。基于上述情况,通过有限元建模,确定了不同极槽参数下电机各项其他参数见表5。

表5 不同极槽电机参数

根据表5分析数据对磁路结构极数选择,最终确定设计内置式电机转子磁路结构极对数为4,铁芯槽数选择为8级36槽。

1.3 电动机弱磁区划分及线性控制实现

上述分析过程完成了内置式电机转子磁路结构,通过电磁检测划分弱磁区。其电压极限域方程为:

电机电流极限域方程为:

式中:ulim为电流电压极值;ilin为电流极值。

利用公式(7)和公式(8)测算电机弱磁区。将其进行分段线性化处理建立空间模拟坐标,设电机直轴电流、交轴电流的坐标原点为O,绘制电机最大转矩和电流比曲线以及电流极限域曲线,两条线交点设为A点。对电机弱磁区进行区域分段,第一段为A点和O点的连接直线,在此段分区内,其值轴电流和交轴电流分别为:

式中:ψf为电动机永磁磁链;Ld和Lq分别为直轴和交轴的电感。

以OA线段作为第一段的弱磁控制路径,可以实现电动机的最大运动转矩。因为同步电机最大负载的稳态工作点也在OA线上,有效改善了传统电动机负载工作时,电机稳态点转矩和电流极限曲线重合计算复杂的问题。设电机若此去电压极限域中心点为C点,以C点做直轴电流的垂涎,设其交点为B,则AB端为第二段。A点和B点的直轴交流计算方式即为公式(9)。AB段线性区域电流并不通过弱磁域的极限电流圈上,可以保证电机工作电流的安全性,防止电流超过安全限。

电机分段线性控制的第三段为B点到C点的构成曲线,因为在BC段内ωr≥ωr2,则BC段的直线方程为:

根据公式(10)可以确定,设计将直轴电流的恒定值设定为C点,BC段的交轴电流和点击速度具有直接对应关系,可以保证工作稳妥。对设计电机弱磁区线性化分段后,可以保证电动机的最大启动转矩,有效解决传统电机直轴电流和交轴电流出现的耦合现象造成的工作计算困难问题。实现电动机弱磁的整体分段线性化控制,提高其扩速能力。

2 仿真实验

为了验证设计的水力泵站同步电动机弱磁分段线性化控制技术能否提高同步电动机的扩速能力,利用对比仿真实验进行系统检测。

2.1 直流电感对比

对比电动机速度变化。直流电感对比见图3。

图3 直流电感对比图

图3 反映了实验组和对比组直流电感对比情况,通过图3数据可以看出,实验组电感域大多集中于60~90之间,对比组电感域在0~40之间,二者比例相差将近50%,可以证明实验组直流电感优于对比组电感。

2.2 同步电感对比

同步电感也是电动机速度提升的重要参数,对比实验组和对比组同步电感,见图4。

图4 同步电感对比图

通过图4数据可以看出,对比组同步电感域大多在40~60以内,实验组则集中于80~90,整体上升幅度超过45%,具有明显优势。通过对比实验可以确定,设计的水力泵站同步电动机线性化控制技术可以提高电动机直流电感和同步电感,从而有效提高电机速率。

3 结语

对同步电动机建立数学模型,分析电动机电压、磁链和转矩方程,基于方程结果设计了新的转子磁路结构,获取其直轴电流表么值。然后基于上述分析参数,对电机弱磁区进行线性化分析,将其划分为三个控制分区,分别获取每个控制分区的直轴、交流电和控制方程。实验证明,经过线性化控制后的同步电机直流电感比例上升27%,同步电感上升35%,电动机控制速率明显提高。