水泥搅拌桩在金门供水泵站软基处理中的运用

2018-12-14薛巧新

薛巧新

(福建省水利水电工程局有限公司,福建 泉州 362000)

1 项目概述

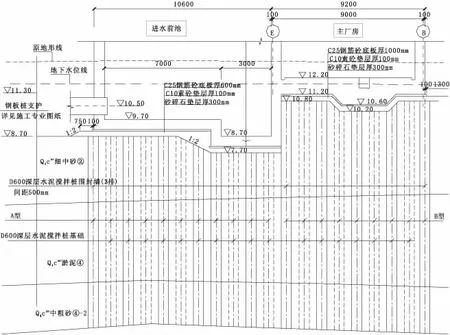

金门供水工程(取水泵站及陆地管道部分)主体构筑物—进水前池、主厂房及副厂房的基础处理采用深层水泥搅拌桩基,桩基特性见表1,平面、剖面布置如图1和图2所示。本工程所采用的深层搅拌桩桩径为0.6 m,桩长9.5 m~16.2 m,固化剂采用强度等级为42.5R以上级的普通硅酸盐水泥,水泥掺入量为17%(重量比,80 kg/m),水灰比为0.45~0.5。搅拌桩均应穿透埋深5 m以下的淤泥层,层厚大约3 m~5 m,桩端持力层为全风化混合花岗岩或强风化混合花岗岩。水泥搅拌桩终孔采用双控法,达到设计桩长,电流突变(电流突变值由设计人员根据试桩时现场实际情况来确定)。

图1 桩位平面布置图

表1 深层搅拌桩桩基特性表

图2 桩位剖面图

2 解决方案分析与确定

因本工程标准高、工期短,水泥搅拌桩基础作为地基处理部分,牵涉到施工进度及工程造价控制。施工现场已开挖基坑,可看出本工程地基地下水位较高(原地面埋深仅1 m),砂层密实度高(按照地质勘探补勘资料表明。地基砂层标贯达到100击以上)。不同的方案处理效果不同,实际施工过程中对不同方案进行必选,以便确定最佳方案,对比情况见表2。

经过以上方案比选,在市场经济条件下,必须考虑工程造价及工期满足合同要求,建议采用深层水泥搅拌桩处理方案。

表2 主副厂房软土地基处理方案比选

3 密实砂层水泥搅拌桩处理施工方案的实施

3.1 试桩确定施工参数

在金门供水工程基础处理过程中,先后经过19次试桩,分别从基础处理的构筑物位置、不同部位、不同地层变化;基础搅拌桩钻进速度、搅拌次数、水泥掺量参数、桩基钻进深度是否达到预期设计深度等。在试桩过程中发现密实砂层处理软弱夹层的搅拌桩经常卡钻,无法钻到设计桩底高程,跟设计地层不符,无法达到预期的地基处理目标。水泥搅拌桩在密实砂层地基处理适应性较差,成桩效果较差合格率不高,遇软硬地质条件变化较大地质土层容易卡钻,造成施工停顿,影响工期。

3.2 成立QC小组技术攻关

3.2.1 提高砂层中深层水泥搅拌桩成桩效果

选择“提高砂层中深层水泥搅拌桩桩基施工合格率”作为QC课题进行活动。通过开展QC活动,完善施工工艺。最终确保桩基的施工质量。

通过QC小组深入研究,形成如图3的分析图:

图3 因果分析图

通过上述分析图,经过QC小组分析确认,“功率不足钻进及提升困难”、“钻头叶片设置不合理”、“砂层密实度高”是影响深层水泥搅拌桩搅拌不均匀的主要原因。

(1)根据现场桩机钻进及提升困难的问题,项目部采用更换成PH-5F型深层搅拌桩机。该桩机单机电机功率55 kW,较之前PH-5E型桩机的45 kW有较大提升。该套桩机电流表最大值由之前的150A提高至200A,总功率由之前的75 kW提升至92 kW。采用更高功率的桩机,进场试桩共施工304 m,平均每根桩完成时间为1小时,桩机电机无异常情况,施工中能顺利钻进及提升,且钻头提升速度≤800 mm/min,搅拌成桩效果明显,达到预期目标。

(2)据现场验证钻头叶片设置不合理的问题,操作人员于钻头增加二对叶片。在施工现场,通过观察桩机钻进及提升过程中电流值变化同时进行效果检查。

实施效果总结:桩机钻头增加一对叶片后,施工过程中经过砂层地质阻力较大,下钻工作电流值平均为95A,提升工作电流值平均为130 A,电流突变次数较多,但土体同时切割充分,能顺利提升钻杆,无堵喷浆孔情况发生,搅拌喷浆更加均匀,达到预期目标。

3.2.2 针对“砂层密实度高”的问题

现场施工过程中,钻头在密实砂层中受阻力较大,磨损较为严重,甚至发生变形。根据现场情况采用变更桩径600 mm为500 mm的方案。通过变更桩径钻头在钻孔过程中阻力减小,损耗率降低,平均节约施工时间约10 m/s,且充分搅拌,达到预期的目标。

3.2.3 桩基质量检测

通过QC小组技术攻关,完美解决了深层水泥搅拌桩在密实砂层地基的质量通病,提高了深层水泥搅拌桩的合格率。按照设计指标和规范要求进行桩基质量检测。

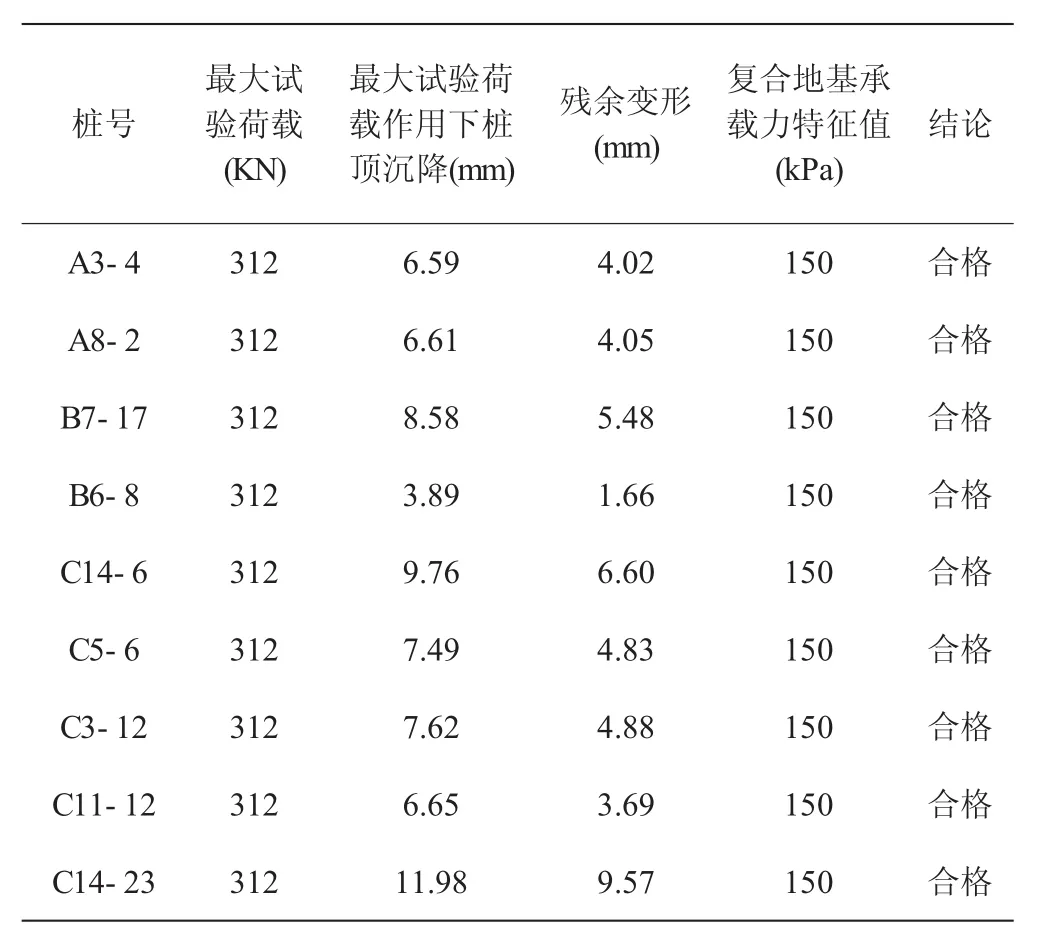

(1)桩基静载,检测桩基复合地基承载力指标,经过检测,完全达到设计要求,详见表3。

表3 搅拌桩单桩复合地基静载试验结果汇总表

(2)低应变检测

设计要求:检测数量不少于总桩数的1%,做桩身完整性检测。进水前池及主厂房水泥搅拌桩总根数642根,其中围封桩309根,梅花桩333根;副厂房水泥搅拌桩总根数800根,其中围封桩391根,梅花桩409根。施工完成后,委托有资质的试验室,对主厂房及进水前池的水泥搅拌桩进行了低变检测,检测8组;对副厂房水泥搅拌桩的进行了低变检测,检测61组,检测结果均符合设计及规范要求。

3.3 水泥搅拌桩施工工艺

施工准备→桩位放样→桩机对位→加固浆液制备→钻进至设计标高(同时喷浆)→提升搅拌→复喷→复搅→检查核实电脑记录→成桩结束,工艺流程图见图4。

图4 水泥搅拌桩施工流程图

3.4 砂层水泥搅拌桩的施工工艺要点与技术措施

(1)施工场地平整:采用推土机推平场地,并用现场开挖砂土回填地表,用压路机静压整平。

(2)桩位放样:由测量员根据施工图纸和测量控制点放出桩位,并用石灰线画出桩位,并用小钢筋头定出桩位中心。

(3)桩机就位:采用汽车吊或桩机自带起重机钢丝绳,移动搅拌桩机到达作业位置,并调整桩架垂直度,确保钻头与地面垂直,保证成桩偏差在规范允许值内。

(4)配制水泥浆:开始按试桩确定的配合比拌制水泥浆,并将配制好的水泥浆倒入水泥浆液池中。同时将水泥浆液池中的搅拌机开启,以防止水泥浆液沉淀,造成浆液比重不足。

(5)预搅下沉(同时喷浆):每次开机前必须调试,检查桩机运转及输送水泥浆管路工况是否正常。搅拌桩机电机开动,根据试桩确定的施工参数,在淤泥层宜控制在0.8 m/min~1.0 m/min,放松机架卷扬机钢丝绳,使水泥搅拌桩机钻头沿桩身桩架自上而下搅拌切割土体向下钻进。搅拌钻头向下钻进的速度由桩机自带电机的电流表控制,约在95 A~130 A之间。若电流大于130 A,则表明进入持力层,即可开启灰浆泵将水泥浆压入地基中,边喷浆边旋转提升搅拌桩机钻头,使水泥浆和原地基软土层充分拌和,直到钻头下沉钻进至桩底标高或进入持力层1m以上。喷浆压力大于0.6 MPa~1.0 MPa。在桩底部停留30秒,在桩端原位搅拌喷浆。钻进深度及喷浆情况由桩机上的电脑记录仪记录并打印。

(6)提升搅拌:根据试桩确定的基础处理参数,搅拌桩机钻进下沉到达设计桩长后,再次提升桩机,重复下沉搅拌,钻进搅拌过程严格控制搅拌机提升速度,控制在0.8 m/min~1.0 m/min。在淤泥层中钻进时,采用“四搅四喷”法加固淤泥层土体。

(7)重复提升搅拌:为使软土层和水泥浆搅拌均匀,再次将搅拌机边旋转边提升出地面。

(8)清洗:工完清洗,每一工作班结束,应在水泥浆池中注入适量清水,开启灰浆泵,清洗输浆管路中的残存水泥浆,直至钻头喷出的浆液转为清水为止,并将粘附在搅拌头上的软土清洗干净,确保下一工作班施工质量。

(9)移位:重复上述步骤,再进行下一根桩的施工。

4 结语

深层水泥搅拌桩施工技术属于较为成熟的基础处理措施,但用于密实砂层中的软土下卧层处理施工过程,会遇到各种不确定因素,施工进展缓慢,无法满足合同工期和质量要求。在金门供水泵站工程水泥搅拌桩处理施工中,采取QC小组技术攻关,从影响工期及质量各种因素着手,改进钻机设备电机型号、更换桩机钻头叶片造型及数量、改善搅拌施工工艺,着重对淤泥层四搅四喷浆处理、对施工全过程质量监控,从而大幅提高搅拌桩施工质量合格率,将施工成本控制在合理范围,此项工艺对其他类似工程具有借鉴意义。