碳化活化一体化纳米碳酸钙生产新工艺*

2018-12-14卢云峰

颜 鑫,卢云峰

(1.湖南化工职业技术学院,湖南株洲412000;2.石家庄科林威尔环保科技有限公司)

纳米碳酸钙作为一种新型高档功能性无机粉体材料,由于其原料广、价格低、无毒性、白度高等特点,广泛用作橡胶、塑料、造纸、涂料、油漆、电线、电缆、油墨、日化等行业的填料或添加剂。但是,中国纳米碳酸钙的生产存在产品晶体形貌的一致性、完整性以及产品分散性和质量稳定性较差等问题,存在产品粒度分布不够均匀、沉降体积可控性不佳等问题,包裹返碱现象也时有发生[1]。决定纳米碳酸钙质量最关键、核心的步骤是碳化反应过程和湿法活化过程。碳化反应完成后所得熟浆需在陈化槽和增浓槽中依次进行静置陈化、冷却增浓,然后转移到湿法活化釜中进行活化改性,浆液需要在碳化塔、陈化槽、增浓槽和活化釜中多次流转。活化改性通常需要加热,但是这时碳酸钙熟浆已经冷却到常温,再次加热需要消耗较多的能量,这不仅需要花费大量的时间(48 h以上),也增加了能量消耗和生产成本。为克服上述碳化反应过程和湿法活化过程的缺陷,研发一种碳化活化一体化装置及工艺流程[2],简化生产工艺流程,省略浆液的静置陈化、冷却增浓等环节,提高工艺的连续性,以达到节能降耗和提高产品质量稳定性的目的很有意义。

1 碳化活化一体化装置及工艺流程

1.1 碳化活化一体化装置的构成

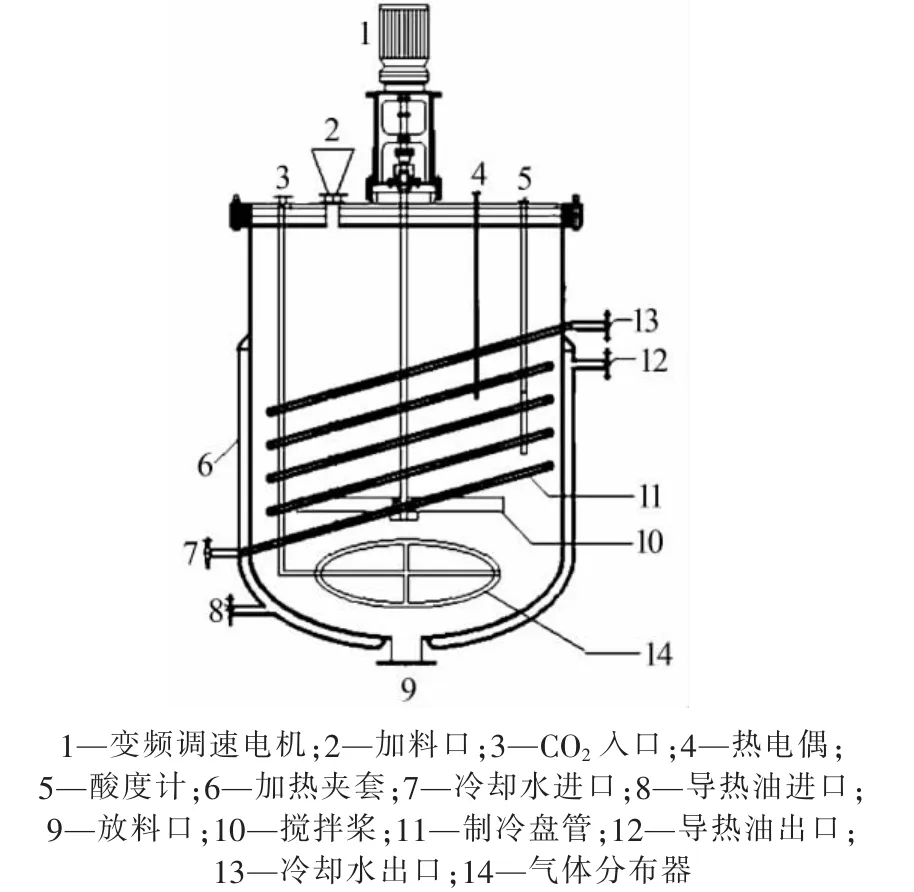

碳化活化一体化装置由导热油夹套、冷却盘管、特制CO2气体分布器、CO2缓冲罐、变频调速搅拌机、酸度计、热电偶和相关仪表构成。冷却盘管内通冷却水用于控制碳化反应温度,导热油夹套用于湿法活化改性时加热,这样构成碳化活化一体化装置[2],见图 1。

图1 碳化活化一体化装置示意图

1.2 CO2-空气混合缓冲罐

碳化活化一体化装置必须与CO2-空气混合缓冲罐系统相连接。CO2-空气混合缓冲罐系统由缓冲罐、空压机和CO2钢瓶(也可以是高浓度CO2管道)组成,可以调节CO2与空气的比例,也可以调节CO2-空气混合气的流量和压力[2]。

CO2-空气混合缓冲罐系统既可以采用高浓度CO2作为碳化气,实现高浓度CO2快速碳化,也可以采用类似于石灰窑气的低浓度碳化气。重要的是,CO2-空气混合缓冲罐系统可以在碳化前期输送高浓度的CO2,之后逐渐降低CO2浓度,即可以控制CO2以浓度渐降模式进行碳化反应。

1.3 CO2气体分布器

CO2气体分布器是由两个同心的空心圆圈和与其相连通的空心十字架组成。空心圆圈和空心十字架上开有通气孔,空心圆圈通气孔开孔方式为向里向外相向错位15~30°斜开口朝下,空心十字架通气孔开孔方式为向两边相向错位15~30°斜开口朝下。通气孔直径为1~3 mm,间距为5~10 cm,呈对称分布,且圆周分布较稀而十字架分布较密,以满足CO2在碳化活化一体化装置中均匀分布,避免碳化死角,避免包裹返碱现象[2],以达到免去静置陈化装置的目的。

1.4 碳化活化一体化装置核心工艺

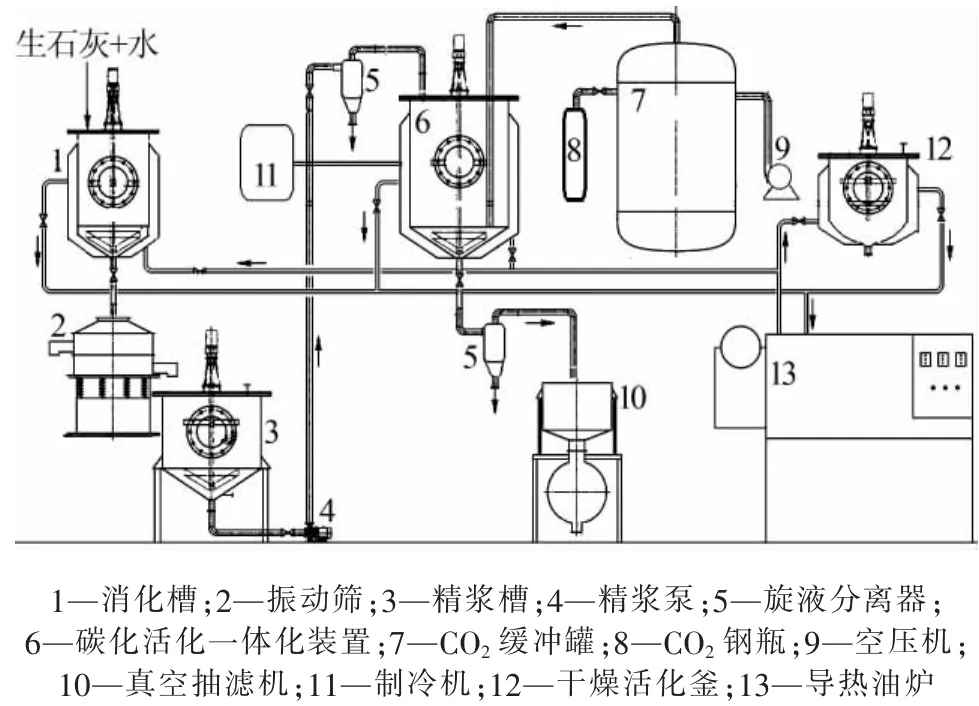

碳化活化一体化装置核心工艺流程见图2。碳化活化一体化装置核心工艺流程不包括石灰窑系统、浆液陈化槽和包装仓储系统等。生石灰经消化反应、振动筛除渣和旋液分离器精制处理得到质量分数为6%~12%的氢氧化钙料浆,用上浆泵将氢氧化钙料浆打入碳化活化一体化装置,采用100~300r/min的慢速搅拌,冷却盘管中通入冷却水冷却,控制碳化反应温度为10~40℃,通入CO2体积分数为30%~99%的CO2-空气混合气进行碳化,当碳化溶液pH达到7时停止碳化和制冷,结束碳化反应[2]。启动导热油加热,采用300~600 r/min的快速搅拌,当料浆温度达到50~80℃时,加入相当于氢氧化钙干基质量1%~3%的表面活性剂,进行活化改性20~40 min,然后停止加热与搅拌,结束活化改性[2]。静置陈化至常温后,将熟浆移出碳化活化一体化装置,经旋液分离器除渣精制,确保没有粗大粒子进入产品。再经真空压滤脱水、干燥釜中充分干燥、研磨粉碎,得到纳米碳酸钙产品。

图2 碳化活化一体化装置核心工艺流程图

2 碳化气浓度渐降模式的理论依据与实验研究

2.1 碳化气浓度渐降模式的理论依据

碳化气采用浓度渐降模式的理论依据:碳化过程是一个反应物存在气体吸收和固体溶解、生成物存在固体结晶的4相浆态反应过程,只有在过度碳化阶段才是一个3相浆态反应体系;碳化过程前期、中期、后期及过度碳化等不同阶段的控制步骤是不同的,反应速率大小相差很大[3-4]。碳化反应前期氢氧化钙浓度大、活性好、反应速率快,CO2(g)反应传质是控制步骤,采用高浓度碳化气有利于加快碳化反应,形成大量晶核,粒子超细化;碳化反应后期主要是碳酸钙晶核长大及形貌修饰过程,氢氧化钙浓度低、活性差、反应速率慢,Ca(OH)2(s)反应传质是控制步骤,采用高浓度的碳化气并不能有效加快反应速度[3-4]。碳化后期采用低浓度碳化气还有利于碳酸钙粒子均匀生长,并减少碳化后期CO2浪费,减少温室气体排放。总之,碳化过程体系的多变性和复杂性决定了自始至终恒定的碳化气浓度并不利于碳酸钙粒子的超细化,不利于节能减排,不利于产品质量的稳定。

2.2 碳化气浓度渐降模式的实验研究

在碳化起始浆液质量分数为9.5%、起始浆液温度为20℃、制冷机功率一定、碳化气流量或压力相同的前提下,碳化气分别采用体积分数为38%、95%以及从95%渐降到20%的3种模式,碳化过程中氢氧化钙质量分数与碳化时间的关系见图3a、b、c。比较图3a、b、c可以得出以下结论。

图3 不同碳化气体积分数下浆液质量分数与碳化时间的关系

1)当碳化气体积分数为38%时,碳化时间最长,氢氧化钙浆液质量分数变化曲线斜率最小,说明碳化反应速率最慢;当碳化气体积分数为95%时,碳化时间最短,氢氧化钙质量分数变化曲线斜率最大,说明碳化反应速率最快;当碳化气体积分数采用渐降方式时,氢氧化钙质量分数变化曲线斜率介于二者之间。

2)当碳化气体积分数为95%时,虽然碳化时间最短,碳化反应速率最快,但是碳化气体积分数曲线和氢氧化钙质量分数曲线之间的面积最大,说明碳化反应的推动力最大,碳化过程功率损耗最大。虽然碳化前期两种反应物的浓度都处于最大状态,非常有利于形成大量晶核,但是碳化中后期的快速反应却不利于碳酸钙粒子的纳米修饰,易造成碳酸钙晶体形貌的不规整,尤其是碳化后期两条曲线之间距离最大,而此时反应速率最小,会造成大量CO2无效排放。事实上,碳化反应速率过快,即使采取了制冷措施,也难以控制碳化过程温度的过快上涨,而温度高不利于控制碳酸钙粒径大小,抵消了高浓度碳化气的部分优势。所以,当碳化气自始至终采用高浓度时,不利于节能减排,也不是很利于粒子的超细化。

3)当碳化气体积分数为38%时,不仅碳化时间最长、碳化反应速率最慢、生产效率最低,而且碳化气体积分数曲线与氢氧化钙质量分数曲线之间呈现一种交叉关系。碳化初期两条曲线之间的距离较大,相对来说氢氧化钙浓度较大、碳化气浓度较低,碳化初期的反应速率不是很大,根据晶体成核理论,这不利于大量碳酸钙晶核生成,不利于粒子超细化;碳化中期两条曲线有交叉,说明碳化中期的两种反应物浓度接近,反应推动力较大,有利于碳酸钙粒子快速生长,不利于粒子超细化;碳化后期两条曲线之间的距离也不小,氢氧化钙浓度低、活性差、反应速率慢,Ca(OH)2(s)的反应传质是控制步骤,碳化气浓度较高但并不能有效加快反应的速度,同时CO2的无效排放较多、功率损耗也较大。

4)当碳化气浓度采用渐降方式时,两条曲线之间的面积最小,说明碳化过程功率损耗最小。同时,碳化初期两种反应物浓度都处于最高状态,根据晶体成核理论,此时反应推动力最大,非常有利于形成大量碳酸钙晶核,有利于粒子超细化,因此碳化反应初期的浆液呈现非常黏稠的凝胶状[3],这正是碳化反应初期大量晶核快速形成的宏观反映。随着氢氧化钙浓度逐步降低,碳化气浓度也相应减小,反应速率也相应减小,碳酸钙粒子的生长速率减慢,非常有利于碳酸钙粒子纳米修饰。碳化后期CO2浓度很低,碳化尾气中CO2无效排放量显著减少,碳化终温最低。所以,碳化气浓度采用渐降模式不仅有利于碳酸钙粒子超细化,有利于纳米修饰,也利于节能减排。

不同碳化气体积分数下碳化温度与碳化时间的关系见图4。由图4可知,当碳化气体积分数为95%时,虽然碳化时间最短、碳化反应速率最快,虽然开启了制冷装置,但是碳化温度自始至终都处于上升过程,碳化终点温度达到65℃;当碳化气体积分数为38%或者为渐降模式时,二者的碳化终温较好地控制在30℃左右。因此,当采用高浓度碳化气时需要采用更大功率的制冷装置。

图4 不同碳化气体积分数下碳化温度与碳化时间的关系

3 小结

1)碳化活化一体化装置集碳化、活化于一体,省略了浆液的静置陈化、冷却增浓等环节,可减少设备数量和设备投资,避免了浆料的反复流转,提高了工艺的连续性,有利于节能减排和提高产品质量的稳定性。通过设置多个平行的碳化活化一体化装置,可生产多种不同晶体形貌、不同改性方法的纳米碳酸钙产品。

2)采用特制的气体分布器,可以改善CO2分布效果,避免碳化死角和产品包裹返碱现象,通过加入少量晶体形貌控制剂,可有效控制碳酸钙晶体形貌的规整性和质量稳定性。

3)通过CO2缓冲罐将CO2体积分数由99%渐降到20%,并且实现自动调节,匹配了碳化浆液中氢氧化钙的浓度由高到低的变化过程,有利于碳化前期形成大量碳酸钙晶核,有利于粒子的超细化、纳米化,有利于碳化后期减少CO2的无效排放以及碳酸钙粒子的均匀成长、晶体形貌的规整。

4)碳化活化一体化装置的不足之处:浆液在碳化活化一体化装置中的总体停留时间可能达到传统间歇鼓泡碳化釜停留时间的2倍左右,使整体工艺的连续性受到一定的影响。整体工艺设计需要平行布置4~6个碳化活化一体化装置,每一时刻都有碳化活化一体化装置在分别承担着进料、碳化、活化、陈化、出料等不同角色的工作,才能显著提高整体工艺的连续性。