全合成水基轧制液铝板表面润滑性能测试方法与现场相关性研究

2018-12-14周鑫兰奕孙晓婷

周鑫,兰奕,孙晓婷

(1.无锡中国石油润滑脂有限责任公司,江苏 无锡214000;2.中国石油大连润滑油研究开发中心,辽宁 大连 116021)

0 引言

摩擦磨损试验机的研究是目前学术界进行摩擦磨损试验的主要载体,国内外不少专家学者都做过相关研究。摩擦磨损试验机可以较为贴近地模拟实际工况环境,对于探索和验证实际工程机械当中的摩擦机理及其影响因素,从而采取适当的措施来减缓摩擦磨损现象具有重大意义。

目前,用于润滑性能分析常用的摩擦磨损试验机有四球式、环块式、销盘式、往复式,而这些方法普遍存在的问题是实际工况的摩擦副材料与测试用摩擦副材料不同,试验参数设计和现场冷轧机生产参数无法建立相关性,因此并不能与实际轧制建立相关性,而本试验所采用的球对不同铝板表面往复式摩擦试验能更好地反应实际工况。首先,由于试验所需铝板可以更换,因此可以根据现场轧制合金种类选择相应铝板进行试验。其次,用圆球底面微小的弧面区域在铝板表面进行往复式摩擦,能够更贴切地模拟轧辊的弧面在铝板表面的轧制状态。因此该往复式摩擦磨损试验机更适合于评价水基轧制液轧制过程中钢辊对铝板表面的摩擦磨损性能。

1 往复式摩擦磨损试验机的工作原理

往复式摩擦磨损试验机是通过曲柄滑块机构将旋转运动变为往复运动。通过该试验机,主要可获得试验中产生的摩擦力、摩擦系数和试件的磨损量,其工作结构如图1所示。

图1 往复式摩擦磨损试验机的结构原理

变频电机经曲柄滑块机构驱动托架往复运动,试件安装在托架上并随托架一起运动,试件固定在活动基座上。工作载荷由砝码的重力产生,弹性支撑臂在摩擦力的作用下水平摆动,在小幅度情况下,位移与摩擦力成正比。支撑臂的另一端与位移传感器靠近,其垂直方向的位移量反映出试件磨损量的变化。工作时,托架导轨中必须加注润滑油。

该往复式摩擦磨损试验机通过变频器的频率调节,可实现摩擦速度的任意调节,方便模拟实际工况的使用速度;通过加热、检测及温度控制器实现各种材料在不同温度下的摩擦性能试验,实现设计范围内的温度任意设定和恒温自动控制;通过试验,可建立摩擦系数与温度之间的函数关系,提供试验数据;另外,还可进行不同材料摩擦副在不同润滑状态(所加润滑剂的量)下的摩擦磨损性能试验。

该往复式摩擦磨损试验机是利用在弹性臂上贴应变片的方法测试摩擦力,即通过弹性臂的变形而使贴在上面的应变片伸长或缩短,将应变片电阻的变化转化为电压的变化,然后将电压变化的峰值经标定后转化为摩擦力的数值。

2 润滑性能测试来源及目的

试验设计主要来源于实际生产中的经验,即将在现场轧制过程中润滑性能良好和现场因润滑存在问题不能轧制的油品来用做试验设计的基础,只有在这两种油品上能够体现出明显区别,从而认为该方法存在实际参考意义。

为了和现场建立相关性,分别在试验室以及轧制现场对不同系列和不同状态的合金进行润滑性能评价,并联系现场各合金在现场轧制过程中轧制力的变化情况,从而评价试验室模拟与现场的对应性,验证了该全合成水基轧制液铝板表面润滑性能测试方法为现场提供重要的指导依据。

2.1 往复式摩擦试验机评价润滑性能试验设计

2.1.1 技术路线

(1)掌握试验仪基本原理和测量参数的意义;

(2)选定不同基线样品,不同系列的铝合金板,不同试验温度,统一试验条件,进行试验;

(3)通过比较试验中摩擦系数、摩擦系数与温度的关系、摩擦系数与合金的关系来评估基线试验的好坏。

2.1.2 试验仪器、耗材

(1)试验仪器:往复式摩擦磨损试验机、微量注射器;

(2)有机溶剂:异丙醇、丙酮等;

(3)铝板:1XXX、3XXX、5XXX冷轧合金板若干;

(4)基线试样:火油轧制油、火油基础油、第一代水基液、第二代水基液、第三代水基液。

2.1.3 试验参数

试验载荷、滑移频率、加热温度以及加注油量。

3 试验结果

3.1 基线试验1

轧制现场火油基础油为不满足轧制润滑需求的产品,生产现场常用基础油复配添加剂变为火油轧制油用于生产各系合金的产品。因此以本组样品作为基本参比,建立基线,采集试验所测得摩擦系数,如表1所示。

表1 火油轧制油、火油基础油摩擦系数测试结果

由试验数据可知室温下在1、3、5系铝板表面,火油基础油和火油轧制油的摩擦系数存在明显差别,其差值分别为:

Δ(1070)=0.273;

Δ(3003)=0.198;

Δ(5052)=0.626。

试验中发现附着火油基础油的铝板表面,测定的摩擦系数会骤然变大,接近或超过0.3时,铝板表面甚至出现划破现象,而火油轧制油样品表面保持良好,如图2、图3所示。

图2基础油铝板表面划破

图3轧制油铝板表面划痕轻微

另外,结合现场生产可知,火油基础油润滑性能根本无法满足轧制要求,因此,在试验中认为摩擦系数≤0.3时作为润滑临界点,现场润滑无法满足正常轧制。

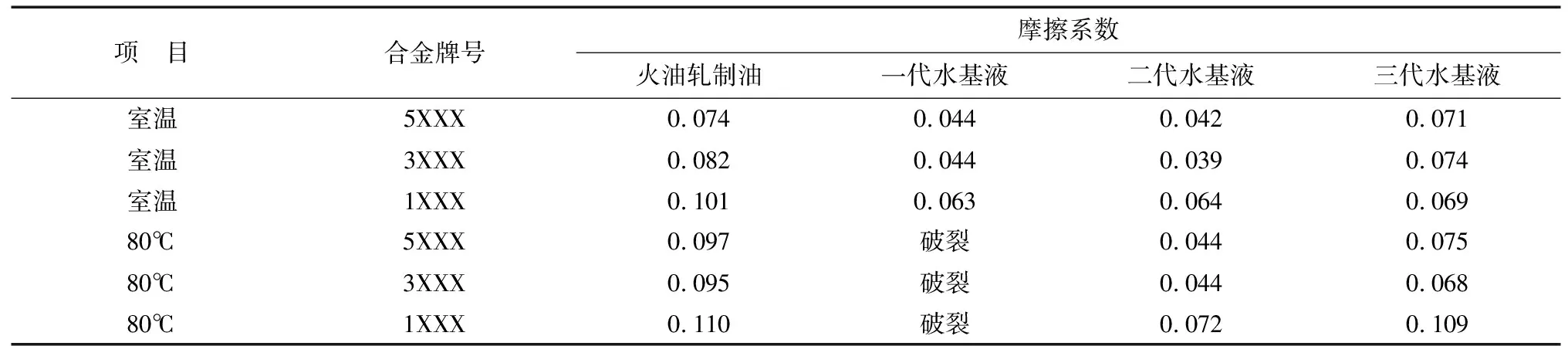

3.2 基线试验2

通过基线试验1可以得知,火油轧制油摩擦系数满足生产各类合金轧制要求,并且现场得知铝板温度对轧制润滑要求随温度升高而变高,火油轧制油可完全适应轧制需求。因此,测试不同时期水基液在适应现场轧制温度条件下的润滑性能好坏可以以火油轧制油作为参照,如表2所示。

表2 各时期水基液和火油轧制油的润滑比较(室温,频率=AHz,加样量=BμL,载荷=Ckg)

由试验数据可知,随着温度升高,火油轧制油润滑性能变差,但差异变化范围≤0.036。水基液的配方体系从第一代调整至第三代,润滑剂实际浓度根据现场实际效果进行调整,第三代作为最接近火油轧制油润滑特性的产品,通过往复式摩擦磨损机实测摩擦系数差异变化范围≤0.036。

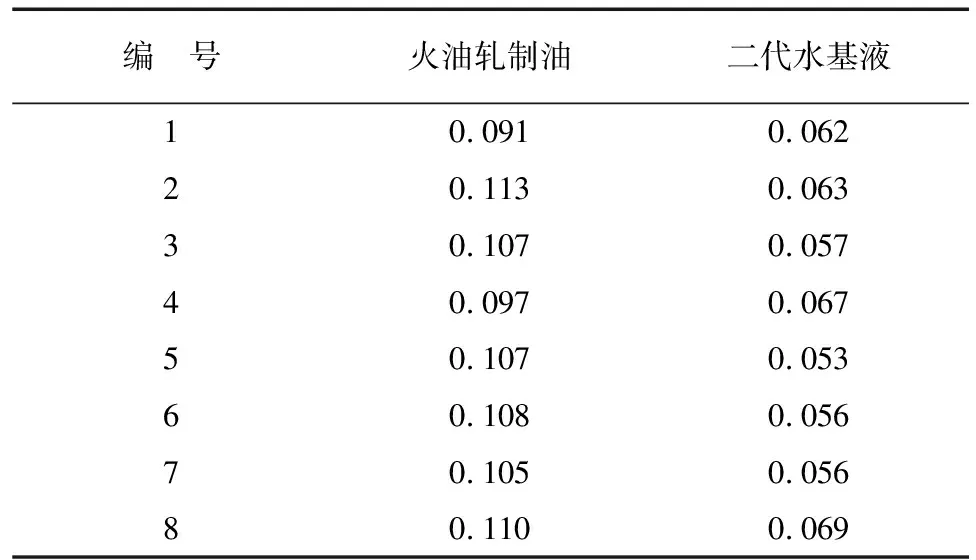

3.3 重复性试验

以火油轧制油、二代水基液为试验样品, 80 ℃时在1XXX铝板上进行重复性试验,每组试验进行8次,计算标准偏差,如表3所示。

表3 摩擦系数标准偏差计算

计算得火油轧制油在1XXX上的标准偏差为0.010,计算得二代水基液在1XXX70上的标准偏差为0.0159,由此可知,同一操作者重复测得的试验误差<0.02,远小于基线试验1中不同合金系列润滑破裂的最小差值,说明此方法用于评价水基液润滑好坏的差异性的精确度是完全满足现场轧制需求的。

4 相关性轧制数据采集以及分析

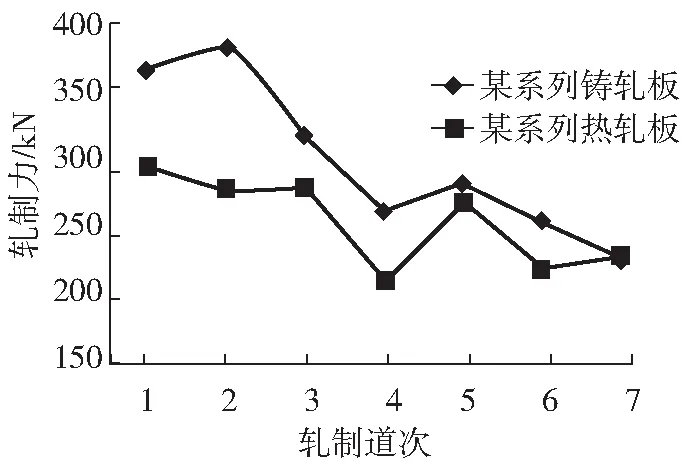

现场应用全合成水基轧制液分别轧制某系列热轧卷和铸轧卷时,轧机记录的轧制力在两合金上存在明显区别,即铸轧卷每一道次的轧制力在相同厚度、相同压下率下明显高于热轧卷,如图4所示。

图4 冷轧机合金压延道次轧制力分布

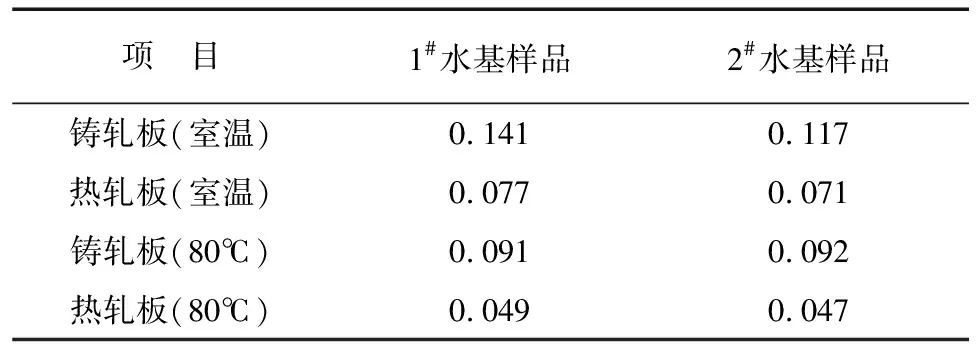

在现场轧制的基础上,取现场不同时间段全合成水基轧制液,分别在铸轧板及热轧板冷轧轧制至一定厚度的铝板上进行润滑试验,试验数据如表4所示。

表4 水基润滑液热轧及铸轧板表面摩擦系数测试数据

从表4数据中可以看出,无论在室温还是高温下,铸轧板表面摩擦系数明显大于热轧板表面,这与现场轧制过程中铸轧卷各道次的轧制力明显高于热轧卷是一致的。另外,通过试验室模拟高温(80 ℃)下试验得知在高温下摩擦系数数值变低,也就是说材料在高温下对润滑性能的要求有所降低。因此,认为往复式摩擦试验机能够为评价现场全合成水基润滑液润滑性能提供重要的指导作用。

5 结语

本试验完善了利用往复式测试系统中载荷、频率、温度、油量对铝板表面摩擦性能测试的研究,证明利用该法测得的水基润滑液轧制铝板时润滑性能具有较好的相关性。通过研究,得到以下几点结论。

(1)本研究采用的是球面摩擦头,因为球面摩擦头接近于点摩擦,可以嵌入铝板的表面并引起一定的变形量,能模拟轧制过程中辊缝区的情况,可以更敏感地感知材料的材质及表面对润滑性能的影响。

(2)本研究的结果表明,利用往复式摩擦测试系统测试铝板的表面摩擦性能可行,它可以从合金的类别、状态,轧制液的状态等方面来测试铝板与轧辊间表面摩擦性能,从而指导实际生产。