电阻钎焊在石油钻头焊接中的应用

2018-12-13杨鸿强

杨鸿强

(厦门金龙汽车车身有限公司,福建厦门361023)

0 前言

随着冶炼技术的不断发展以及新材料的陆续出现,不同材质的材料焊接需求越来越多。为保证工件焊接质量,需要尝试新的焊接工艺。本研究重点对电阻钎焊在石油钻头焊接中的应用展开探讨与分析。

1 原理及实现方法

1.1 研究背景

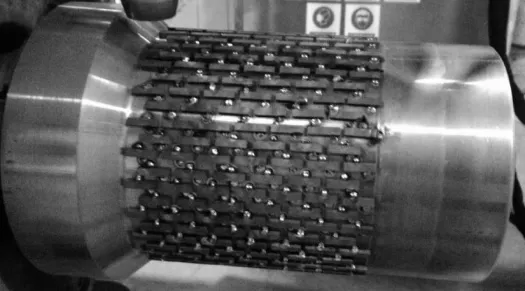

由于硬质合金材质脆硬、韧性差且代价高,导致其难以制成大尺寸的圆形钻头,而硬质合金与钢体材质的焊接是补充其应用缺陷的重要方式。传统焊接工艺采用弧焊方法将硬质合金刀片(YG8)与钢材(42CrMo)定位,然后用火焰钎焊将刀片与钢材焊接牢固,如图1所示。

图1 弧焊方法焊接硬质合金(YG8)与钢材(42CrMo)

上述方法存在的问题是:①采用弧焊方法,对硬质合金刀片损伤特别大;②硬质合金(YG8)与钢材(42CrMo)的焊接特性差异太大,导致焊接强度很低,在进行二次火焰钎焊前很容易脱落,起不到定位作用。

1.2 焊接材料分析

42CrMo钢属于中碳调质高强度的合金结构钢,有较高的强度、韧性、抗疲劳强度和抗冲击能力。

YG8硬质合金是以高硬度的难熔碳化物WC为基,加入结剂金属钴Co,通过粉末冶金方法制成的合金材料,其材料硬、脆、韧性差,热膨胀系数小。

1.3 电阻钎焊的原理

电阻钎焊是利用电阻加热原理将两层或多层工件通以适当电流,通过工件的电阻发热产生高温熔化钎料,达到焊接目的,一般分为直接加热和间接加热两种方式。间接加热是指钎焊电流只通过一个工件或者根本不通过工件。而直接加热是指钎焊电流要通过所有工件,依靠工件及钎焊面的电阻发热熔化钎料。直接加热的优点是升温速度快,但要求钎焊面的贴合程度好。电阻钎焊广泛使用的钎料包括铜基、银基和镍基等。

1.4 电阻钎焊工艺参数

电阻钎焊的工艺参数主要包括钎焊温度、温升速度、加热时间及冷却速度。钎焊温度通常选在高于钎料熔点25~60℃,以保证钎料的流动性,对于镍钎料可高于熔点约100℃。其余参数主要参考焊接工件的材料及焊接特性适当调节。

1.5 电阻钎焊实现方法

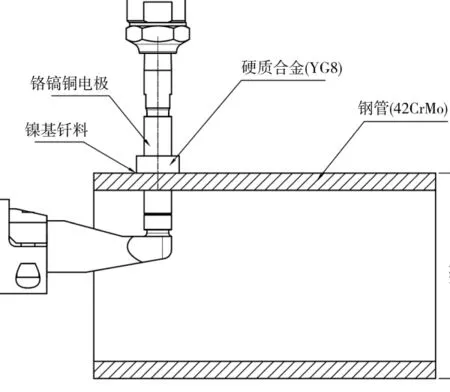

电阻钎焊的实现方法如图2所示。在钢筒上喷涂镍基钎料(若硬质合金在内侧,则镍基钎料喷涂在内表面),焊接设备为工频固定式点焊机(成都顺泰,DN-100)。

图2 电阻钎焊实现方法

2 焊接缺陷分析

焊接缺陷为焊接裂纹、焊缝脆化、夹渣及氧化。

(1)焊接裂纹。

焊接裂纹主要出现在硬质合金上,因为硬质合金YG8的材质较脆、导热率较低、膨胀系数小,在焊接时合金内外的温度梯度较大,从而产生应力导致工件变形,而焊接时焊机施加的压力太大变形受阻,不可避免地产生裂纹。硬质合金YG8与钢材(42CrMo)的膨胀系数差异较大,冷却速度大小也会对裂纹形成产生重要影响。

(2)焊缝脆化。

主要原因是钎焊温度太高钎料过度烧损,接头部分出现熔蚀缺陷,即钎焊面留下凹坑。

(3)气孔、夹渣及氧化。

主要原因是加热温度过低未达到钎料熔点,导致工件表面氧化,而钎料流动性差造成气孔和夹渣。

3 解决措施

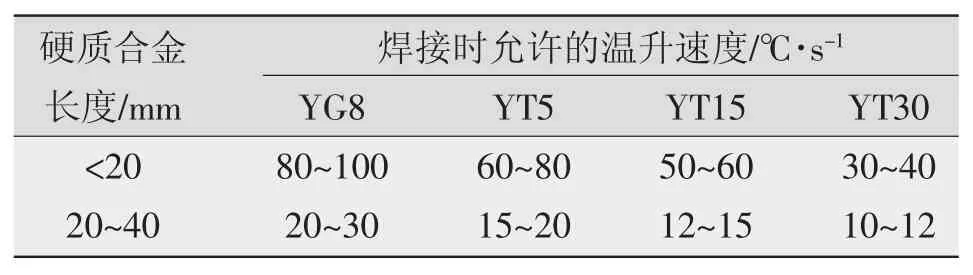

电阻钎焊工艺参数的选择对焊接接头的质量有着至关重要的影响。其中,温升速度、加热时间、冷却速度及焊接压力应综合考虑焊接母材的材料特性及钎料与母材的相互作用。硬质合金刀片(YG8)材料较脆、导热率较低,而钢材(42CrMo)材料较厚,所以温升及冷却速度不宜太快,压力不宜太高,否则容易裂纹、焊缝脆化。但也不能太低,否则会出现气孔、夹渣及氧化。部分硬质金焊接时允许的温升速度如表1所示。

表1 部分硬质合金允许的温升速度

3.1 焊接工艺

(1)电极头的截面应大于或等于硬质合金的焊接面且接触良好,促使焊接电流尽量均匀地通过硬质合金焊接面,避免热量分布不均匀的情况。

(2)在钢筒的焊接面喷涂适量的镍基钎料。

(3)硬质合金(YG8)与钢材(42CrMo)的膨胀系数差异很大,所以不能采用强规范焊接。

(4)通电时间不能太短,焊接电流不能太大,否则温度上升太快,硬质合金容易产生裂纹。

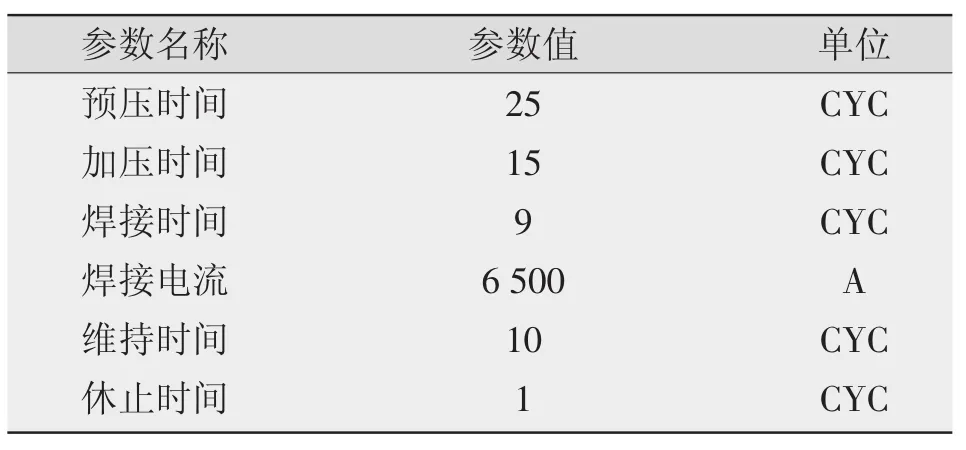

(6)焊接实验采用的参数如表2所示。

3.2 焊接效果

焊接后采用着色探伤方法检查硬质合金及焊缝是否存在裂纹:在火焰钎焊后施加渗透剂,如图3所示;渗透完毕后清理、精磨表面,如图4所示;使用4倍手持式单片放大镜检查硬质合金表面及焊缝,硬质合金及焊缝表面光滑未见裂纹,钎料填满间隙。

表2 焊接实验参数

4 结论

(1)电阻钎焊工艺对合金刀片本体没有损伤,极大地提高了石油钻头的产品质量。

(2)采用电阻钎焊方法能有效起到定位作用,在进行火焰钎焊时不会移位和脱落。

(3)工艺简单,易于掌握,便于实施。

(4)经过批量生产证明,焊接接质量稳定可靠,值得推广应用。

图3 火焰钎焊后施加渗透剂

图4 渗透完毕后清理、精磨表面